南华大学顶刊:陶瓷增材制造裂纹形成机理及抑制策略研究进展

时间:2023-12-22 10:46 来源:增材制造硕博联盟 作者:admin 阅读:次

期刊《Journal of the European Ceramic

Society》近期上线了由南华大学学者合作发表的关于增材制造的最新研究文章“Research progress on crack

formation mechanism and inhibition strategy for ceramic additive

manufacturing(陶瓷增材制造裂纹形成机理及抑制策略研究进展)”。

裂纹形成是陶瓷增材制造(CAM)过程中的常见问题。该文综合比较了间接陶瓷增材制造(DCAM)和直接陶瓷增材制造(IDCAM)技术的成形特点。总结了CAM中微观和宏观裂纹的形态和空间分布特征。分析了IDCAM在成形、烧结和冷却等不同工艺阶段的裂纹形成机制,主要从应力分布和能量释放的角度讨论了DCAM中的裂纹形成机制。全面总结了抑制裂纹的方法,包括工艺参数、辅助能量场和材料成分。提出了CAM中裂纹研究的挑战和可能的未来趋势。

陶瓷材料由于具有耐高温、耐腐蚀和良好的化学稳定性等特点,被广泛应用于机械、化工、电子、航空航天、生物医学等工业领域。传统的陶瓷加工技术,包括注射成型、干压成型、凝胶注射成型等,对模具的依赖性很强,无法满足集成化、复杂化、精密化陶瓷产品快速制造的要求。增材制造技术基于离散堆叠原理,根据预先设计的三维实体模型,将一系列离散材料按预定轨迹逐层堆叠,从而制造出物理零件。与传统的陶瓷加工技术相比,陶瓷增材制造(CAM)技术打破了传统陶瓷加工过度依赖模具的局限,无需模具即可快速生产出完全个性化的陶瓷零件,结构设计自由度高,并被认为是构成工业4.0的众多颠覆性技术之一。CAM技术具有材料利用率高、生产周期短、成型精度高、表面质量好等优点,可实现形状复杂的单件、小批量陶瓷零件的定制化生产。然而,由于陶瓷的固有特性和CAM工艺的特点,成形件存在气孔、裂纹等典型成形缺陷。

CAM工业应用滞后的主要原因是成形缺陷过多和成形质量差。其中,裂纹缺陷严重影响陶瓷件的力学性能,是该技术向工业实用化推进的最大障碍。目前,现有的CAM裂纹缺陷研究主要集中在实验方法的裂纹形貌和抑制上。根据是否需要进行后处理,CAM技术可分为间接陶瓷增材制造(IDCAM)和直接陶瓷增材制造(DCAM)。对于IDCAM,裂纹缺陷主要是在后续的高温脱脂和烧结过程中产生的。在高温脱脂过程中,生坯发生剧烈的体积收缩,进而在烧结件表面或内部产生裂纹缺陷。对于DCAM,陶瓷材料在可见光或近红外光范围内的低热震性、弱致密化和低光吸收使得该技术制备氧化物陶瓷仍然极具挑战性。在陶瓷粉末与高能量密度激光束的强相互作用下,陶瓷粉末在极短时间内经历高温熔化和冷却凝固过程,由此产生的高温梯度和冷却速率导致复杂的相变和微观结构变化。此外,这个过程不可避免地会产生热应力、收缩应力和内应力。在这些应力的耦合作用下形成不均匀的应力场,容易在样品表面或内部产生不同的微观和宏观裂纹缺陷。

裂纹形成是陶瓷增材制造(CAM)过程中的常见问题。该文综合比较了间接陶瓷增材制造(DCAM)和直接陶瓷增材制造(IDCAM)技术的成形特点。总结了CAM中微观和宏观裂纹的形态和空间分布特征。分析了IDCAM在成形、烧结和冷却等不同工艺阶段的裂纹形成机制,主要从应力分布和能量释放的角度讨论了DCAM中的裂纹形成机制。全面总结了抑制裂纹的方法,包括工艺参数、辅助能量场和材料成分。提出了CAM中裂纹研究的挑战和可能的未来趋势。

陶瓷材料由于具有耐高温、耐腐蚀和良好的化学稳定性等特点,被广泛应用于机械、化工、电子、航空航天、生物医学等工业领域。传统的陶瓷加工技术,包括注射成型、干压成型、凝胶注射成型等,对模具的依赖性很强,无法满足集成化、复杂化、精密化陶瓷产品快速制造的要求。增材制造技术基于离散堆叠原理,根据预先设计的三维实体模型,将一系列离散材料按预定轨迹逐层堆叠,从而制造出物理零件。与传统的陶瓷加工技术相比,陶瓷增材制造(CAM)技术打破了传统陶瓷加工过度依赖模具的局限,无需模具即可快速生产出完全个性化的陶瓷零件,结构设计自由度高,并被认为是构成工业4.0的众多颠覆性技术之一。CAM技术具有材料利用率高、生产周期短、成型精度高、表面质量好等优点,可实现形状复杂的单件、小批量陶瓷零件的定制化生产。然而,由于陶瓷的固有特性和CAM工艺的特点,成形件存在气孔、裂纹等典型成形缺陷。

图1.光固化技术原理图 (a)SLA工艺示意图;(b)DLP过程示意图

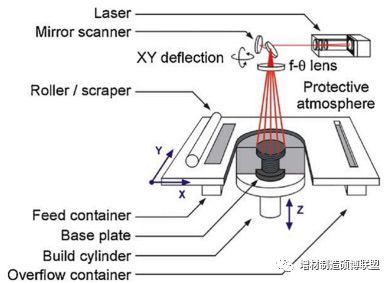

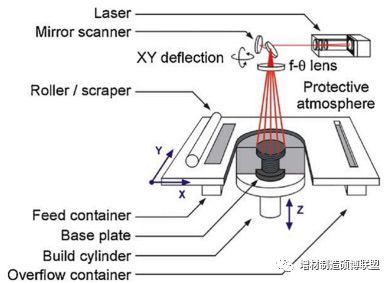

图2. 选择性激光烧结工作原理图

图3. 送粉直接成型技术工作原理图 (a)喷嘴工作位置示意图;(b)沉积系统和成型示意图

CAM工业应用滞后的主要原因是成形缺陷过多和成形质量差。其中,裂纹缺陷严重影响陶瓷件的力学性能,是该技术向工业实用化推进的最大障碍。目前,现有的CAM裂纹缺陷研究主要集中在实验方法的裂纹形貌和抑制上。根据是否需要进行后处理,CAM技术可分为间接陶瓷增材制造(IDCAM)和直接陶瓷增材制造(DCAM)。对于IDCAM,裂纹缺陷主要是在后续的高温脱脂和烧结过程中产生的。在高温脱脂过程中,生坯发生剧烈的体积收缩,进而在烧结件表面或内部产生裂纹缺陷。对于DCAM,陶瓷材料在可见光或近红外光范围内的低热震性、弱致密化和低光吸收使得该技术制备氧化物陶瓷仍然极具挑战性。在陶瓷粉末与高能量密度激光束的强相互作用下,陶瓷粉末在极短时间内经历高温熔化和冷却凝固过程,由此产生的高温梯度和冷却速率导致复杂的相变和微观结构变化。此外,这个过程不可避免地会产生热应力、收缩应力和内应力。在这些应力的耦合作用下形成不均匀的应力场,容易在样品表面或内部产生不同的微观和宏观裂纹缺陷。

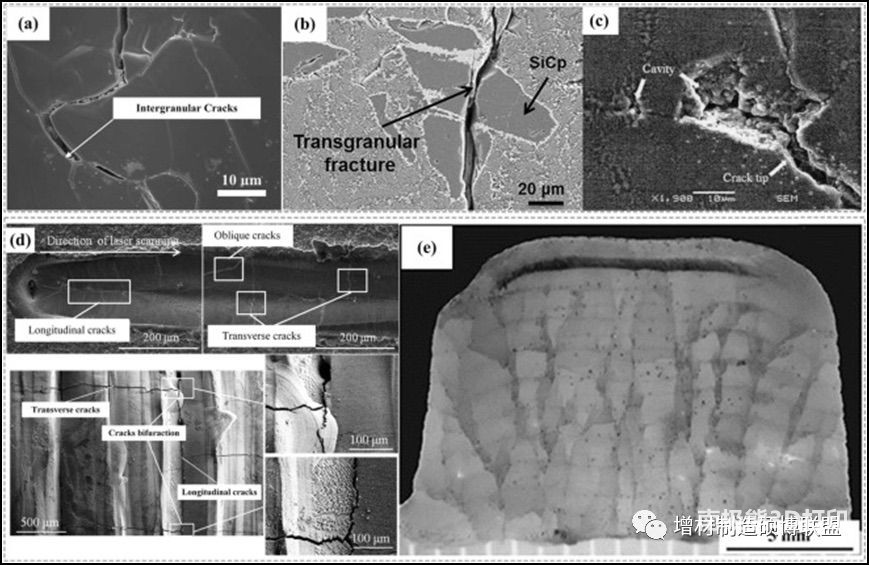

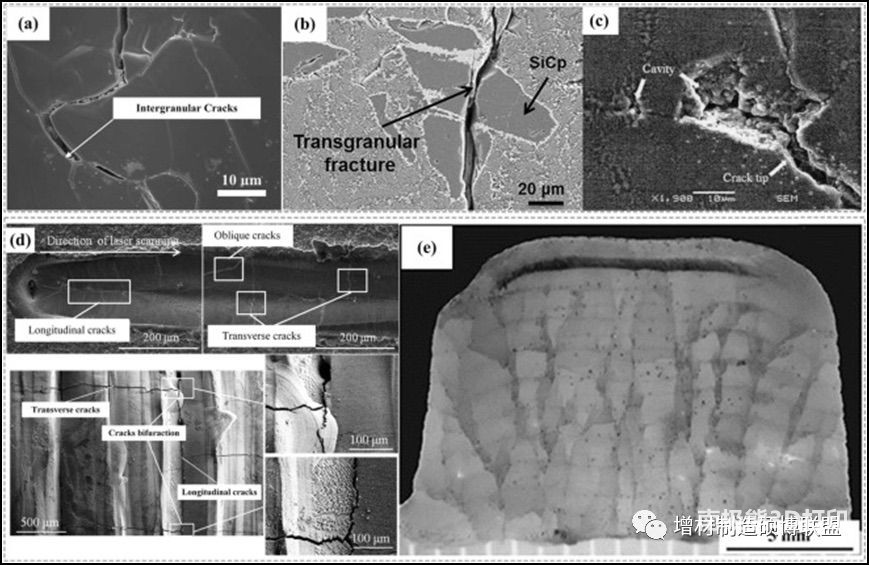

图4. IDCAM陶瓷中的裂纹

图5. DCAM陶瓷裂纹 (a~c)微裂纹;(d~e)宏观裂纹

(责任编辑:admin)

最新内容

热点内容

重磅:AI开源大风刮到自动

重磅:AI开源大风刮到自动 增材制造助力半导体产业:

增材制造助力半导体产业: 非粉末床金属增材制造综述

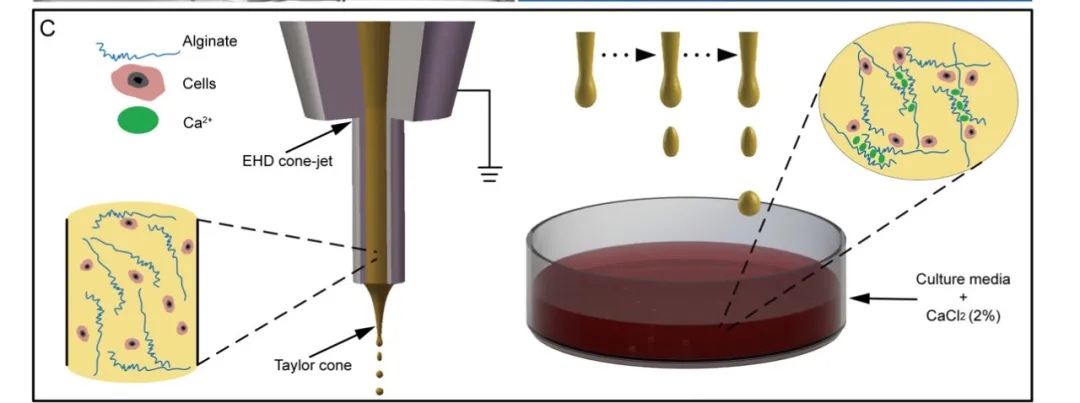

非粉末床金属增材制造综述 生物3D打印载细胞微球治疗

生物3D打印载细胞微球治疗 突破:特种钢细粉收得率达

突破:特种钢细粉收得率达 赋能绿色能源装备长效运行

赋能绿色能源装备长效运行 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复