大连理工综述:功能梯度材料激光增材制造制备技术研究进展

时间:2023-12-21 09:11 来源:增材制造硕博联盟 作者:admin 阅读:次

航空航天、能源动力等领域高端装备对零部件在多元苛刻环境下的服役性能提出了极高要求,而功能梯度材料作为一种以功能、性能驱动为基础的先进材料,打破了原本耦合在一起的材料性能,允许其中一个或多个性能单独改善,并且使得关键零部件在不同部位具有不同功能与性能成为可能,目前已经展示出了极强的发展潜力。

长久以来为满足不同工业应用的需求,人们在纯金属、合金、陶瓷、复合材料以及聚合物等传统材料的基础上通过成分添加、组织优化或是工艺创新等方式不断改变材料的特性以增强材料的使用性能[1-3]。但优化后开发出的新型材料大多为均质材料,随着工业应用要求的提高,苛刻的服役环境对同一零部件的不同部位提出了不同的性能要求,单一材料的局限性开始凸显[4-5]。如航空/航天发动机燃烧室(图1),一侧接触高温气体,需要耐高温耐腐蚀,另一侧与冷却液体接触,温度低,同时需要高的比强度,而均质材料并不适配此类极端条件。采用陶瓷/金属功能梯度材料能够很好地解决单一材料性能极限的限制,并且进一步提高发动机的服役性能。功能梯度材料能够实现零部件内各位置的材料与性能综合优化。

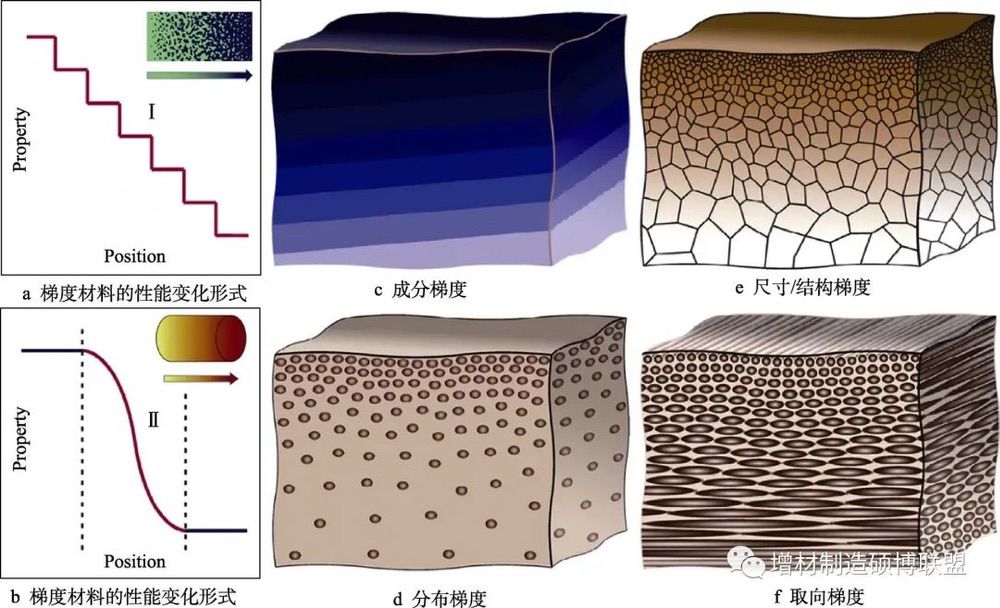

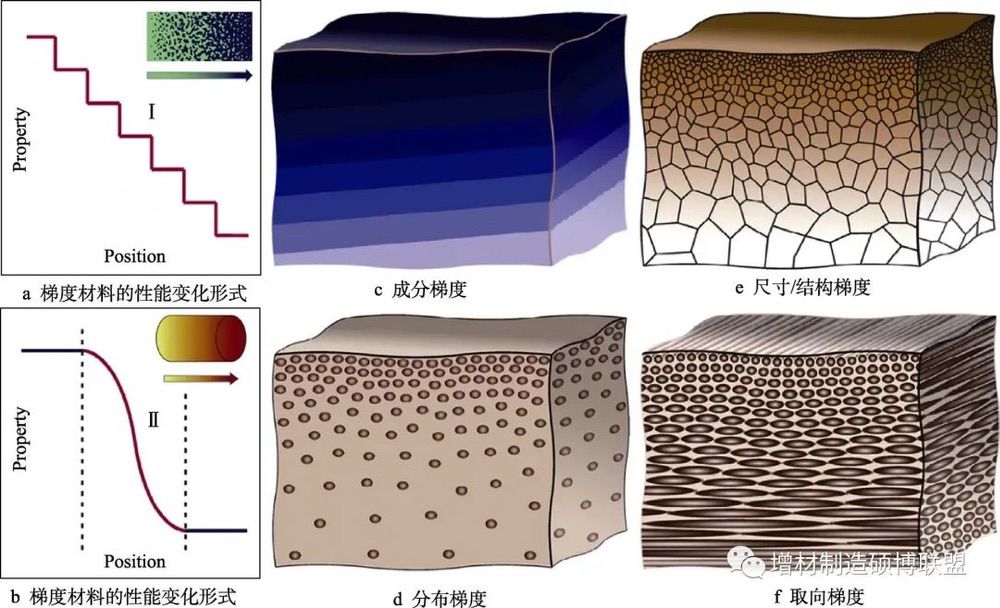

功能梯度材料是选用两种或两种以上性能不同的均质材料,通过逐步改变这两种(或多种)材料的成分或/和结构,使得材料性能随着材料的组成或/和结构的变化而改变,形成具有性能变化特征的功能梯度材料[6-8]。功能梯度材料的性能由材料的一端到另一端的变化形式既可以为非连续式,也可以为连续式[9-10],如图2a—b所示,通过不同的梯度设计可以使材料性能呈现出阶梯式或渐变式。梯度过渡的形式主要分为成分梯度、分布梯度、尺寸/结构梯度以及取向梯度,如图2c—f所示,其中图2c为成分梯度,通过逐级改变材料成分,实现一种材料向另一种材料的过渡。图2d为分布梯度,材料内一般通过添加增强相来改变材料性能,通过调整增强相的分布实现梯度材料的性能变化,例如金属中添加陶瓷颗粒,增强金属的耐高温耐磨损性能。图2e为尺寸/结构梯度,从一端向另一端改变晶粒的尺寸/形态,或改变材料的孔隙率等结构满足不同位置的性能需求。图2f为取向梯度,改变材料内的微观组织取向或纤维等增强相的方向实现材料不同位置在方向上的力学性能变化。

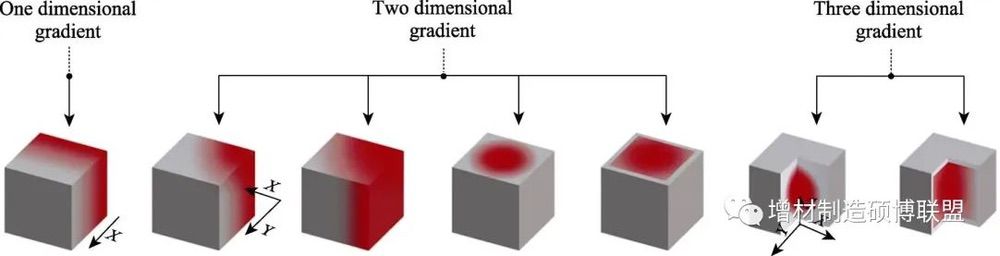

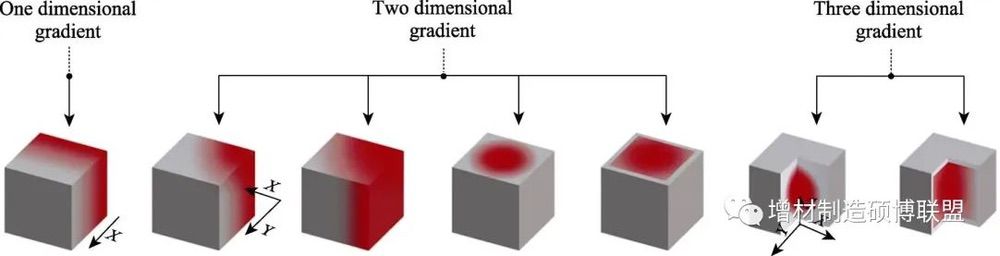

功能梯度材料在维度上可以分为一维、二维和三维[12],如图3所示。在梯度材料中,一维梯度材料可以用直线坐标完全描述其成分变化方向,而二维和三维梯度材料分别可以用面(二维坐标)和体(三维坐标)完全描述其梯度过渡方向。将梯度材料的类型以及梯度材料的扩展维度相结合,这将极大地提高功能梯度材料的设计灵活性,使得功能梯度材料能够在材料内部的特定区域提供该位置所需的力学性能,能够充分满足极端环境下服役的构件在不同部位需要不同性能的苛刻要求。

在梯度材料的选择方面一般从实际应用的角度入手,根据目标零部件各部位在实际服役环境下所需的性能指标来筛选各端所需的材料,从而确保梯度材料满足目标零部件内各位置的性能需求。在初步筛选出多类满足性能条件的各端材料后,从材料的熔点、沸点、密度、热膨胀系数、导热系数、金属间相种类等方面进一步挑选合适的材料,使得所选材料的热物性参数尽量相近,同时金属间相的种类少且生成的区间小,从而在最大程度上避免梯度材料各端之间的失配;

在过渡区的结构设计方面,为进一步削弱梯度材料过渡时的元素/热物参数/相种类/相含量的阶跃突变,可首先考虑采用两端材料所组成的复合材料来进行梯度过渡,在金属间相或材料参数突变仍难以调控时,可引入材料体系外的元素加入到过渡层内来改善梯度界面的结合性能。此外也可通过引入外部能场的方式来干预梯度材料的制备过程以及调控组织,从而改善力学性能。

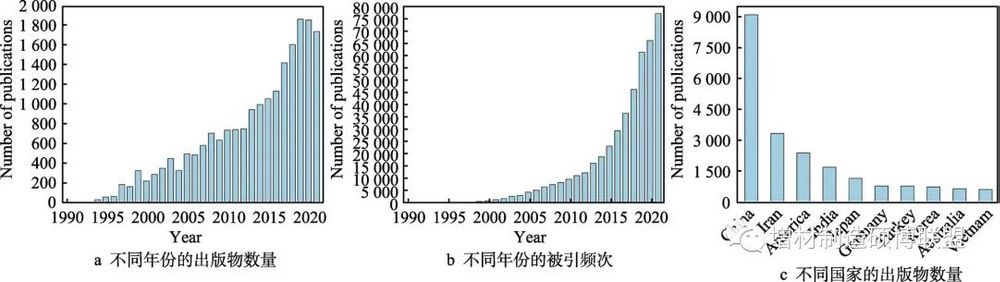

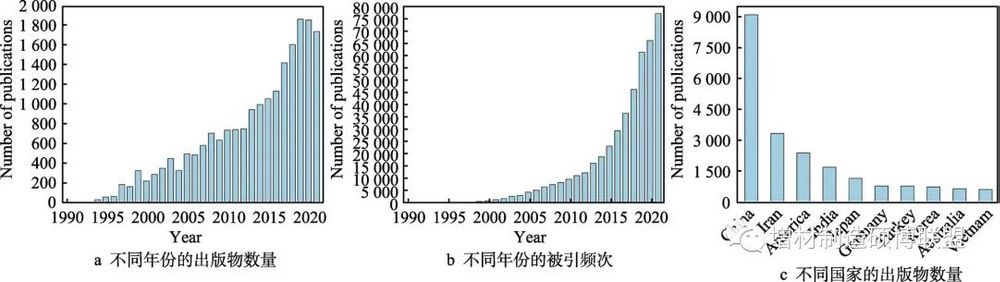

功能梯度材料发展至今已有几十年的历史,20世纪70年代美国麻省理工学院的研究学者最早提出复合材料在组成和结构特性上可能实现梯度,分析了一些梯度复合材料的性质及潜在应用[14]。到20世纪80年代,日本科学家提出了关于功能梯度材料的研究计划,并在日本科技厅“关于开发缓和热应力的功能梯度材料的基础技术研究”计划中开始实施[15-16]。项目主要用于研究航天飞机的耐高温功能梯度材料,由于陶瓷和金属在热膨胀系数、韧性以及强度等方面均有很大差异,将两者直接连接极易由于过大的热应力导致开裂或剥落失效,因此在两种材料间设置一个膨胀系数缓和区以降低热应力,提高两种材料的连接强度。此后功能梯度材料的热度逐年提高,如图4所示,自20世纪90年代开始,功能梯度材料逐渐受到越来越多的研究学者关注,相关出版物的数量逐渐上升,近几年每年的出版物数量达到了1 800篇,出版物的被引频次同样也增长迅速。图4c列出了在功能梯度材料研究方面贡献最多的几个国家。目前功能梯度材料以金属/陶瓷、金属/金属、陶瓷/陶瓷等材料体系为主。已经可以根据服役要求设计制造出满足耐高温、高强度、抗侵蚀、轻量化等多功能、多性能耦合的梯度构件,在航空航天、医疗、汽车制造以及光电子等领域表现出了极大的应用潜力。本文从梯度材料的制备方法入手,对目前常用的梯度制备方法以及目前研究热度较高的金属/金属、金属/陶瓷梯度材料的制备情况进行概述,并分析当前功能梯度材料研究中的难点与挑战。

功能梯度材料激光增材制造技术

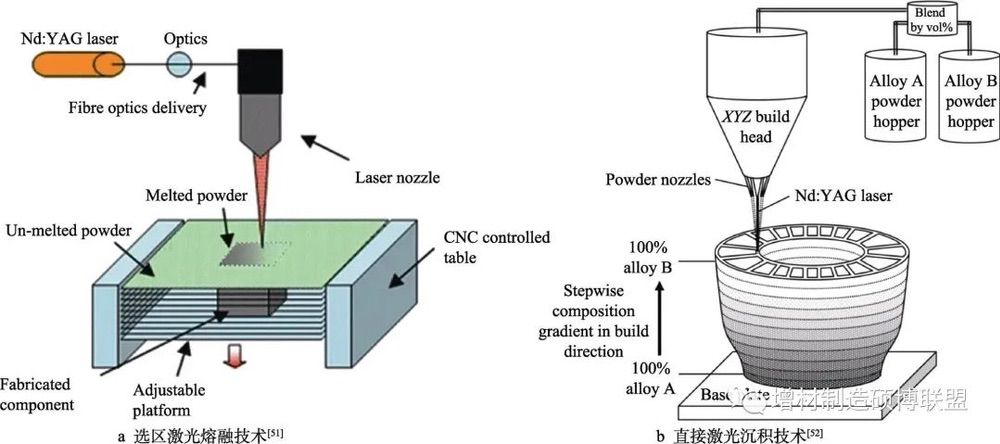

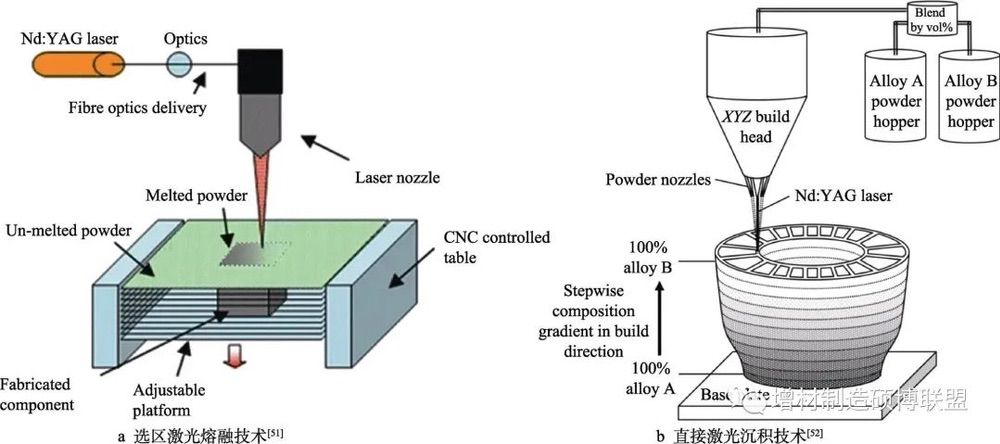

由于激光的能量密度高,热影响区小,采用激光作为热源进行增材制造能够更好地保证所制备零部件的致密度以及尺寸精度。同时激光能够熔化一些难熔材料,例如金属/陶瓷等,所以该技术的材料成形范围广泛。目前激光增材制造技术已逐渐成为增材制造领域中极具可行性与可靠性的方法[42-44]。激光增材制造技术主要分为选区激光熔融技术(Selective Laser Melting,SLM)以及直接激光沉积技术(Direct Laser Deposition,DLD)。技术原理如图9所示,选区激光熔融技术激光光斑尺寸更小,成形的样件精度更高[45-47],但由于其粉末供给方式为预制式,层层铺设,所以在成形梯度材料方面较为复杂,且粉末难以回收利用,同时该技术受设备尺寸限制,难以自由成形大尺寸构件。相比而言,直接激光沉积技术的粉末供给方式为实时同轴输送,可以任意对不同材料进行混合,极大地拓展了材料的设计自由,不受构件尺寸限制,适合复合材料/功能梯度材料的制备[48-50]。

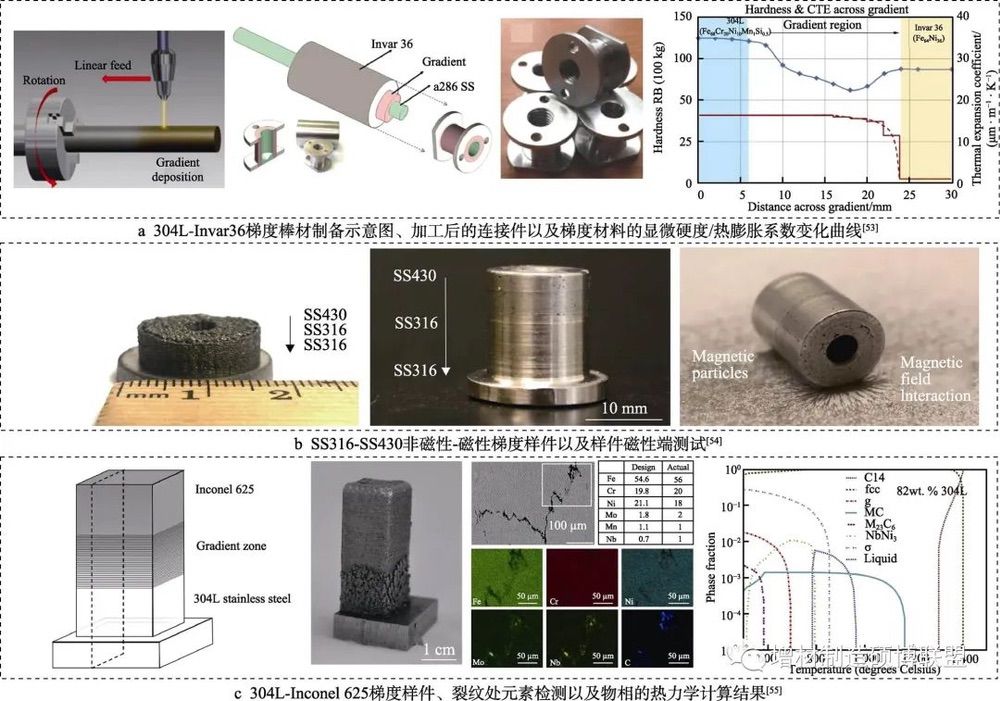

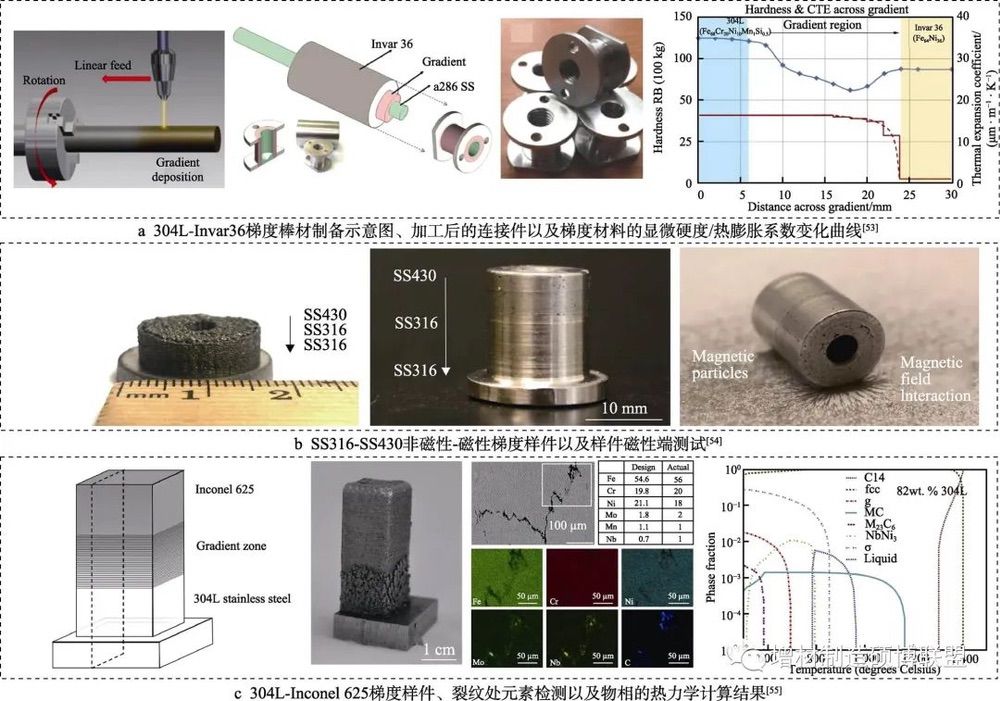

为改善航空航天极端温度变化下金属连接件不稳定问题,加州理工学院Hofmann等[53]提出了一种创建梯度合金的方法,使用多元相图来进行梯度成分以及梯度路径的规划,并采用直接激光沉积的方式在棒状样件的径向制备了304L-Invar36梯度连接件,如图10a所示,梯度材料的应用大幅降低连接部位的热膨胀系数,提高了连接部位的稳定性。此外,如图10b所示,华盛顿州立大学BryanHeer等[54]采用直接激光沉积技术制造出了SS316-SS430功能梯度材料,在硬度过渡的基础上实现了材料由非磁性到磁性的梯度变化,并进行了样件的磁性测试。美国宾州州立大学Carroll等[55]制备了由 304L不锈钢逐步过渡到Inconel 625的功能梯度材料,如图10c所示,在梯度过渡区产生了二次相颗粒,根据元素分析以及热力学计算结果,确定了它们是由金属碳化物(Mo,Nb)C组成。

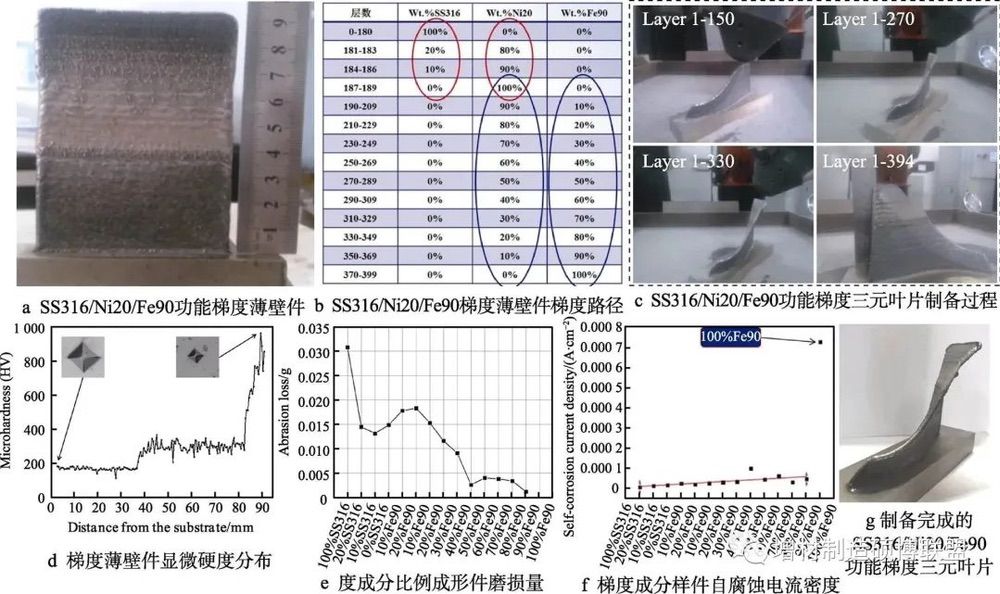

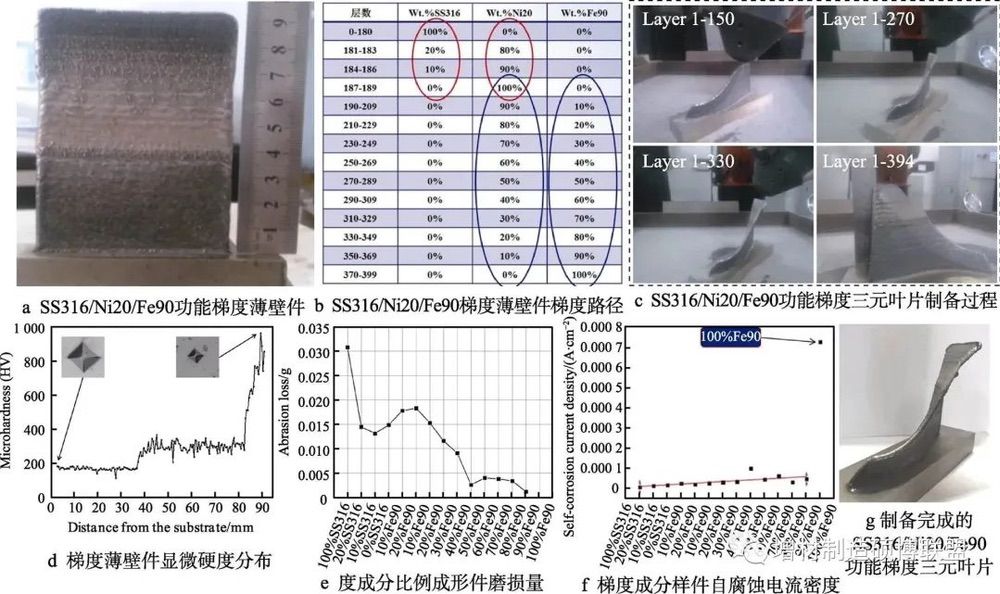

三元叶片是叶轮机械中的重要零部件,叶片的中上部受到流体的冲刷需要较高的耐磨损性能,中下部受到汽蚀需要较高的耐腐蚀性能,为提高其综合性能,大连理工大学吴东江等[56]采用直接激光沉积技术制备了SS316/Ni20/Fe90梯度材料,如图11所示,梯度材料顶部Fe90的硬度及耐磨性相较于底部显著提高,同时底部的SS316自腐蚀电流密度比中部Ni20低1个数量级,比顶部Fe90低2个数量级,底部的耐腐蚀性最好,获得了形貌良好的SS316/Ni20/Fe90功能梯度三元叶片,为直接激光沉积技术在功能梯度零件的应用及大倾斜悬垂结构件的成形奠定基础。

长久以来为满足不同工业应用的需求,人们在纯金属、合金、陶瓷、复合材料以及聚合物等传统材料的基础上通过成分添加、组织优化或是工艺创新等方式不断改变材料的特性以增强材料的使用性能[1-3]。但优化后开发出的新型材料大多为均质材料,随着工业应用要求的提高,苛刻的服役环境对同一零部件的不同部位提出了不同的性能要求,单一材料的局限性开始凸显[4-5]。如航空/航天发动机燃烧室(图1),一侧接触高温气体,需要耐高温耐腐蚀,另一侧与冷却液体接触,温度低,同时需要高的比强度,而均质材料并不适配此类极端条件。采用陶瓷/金属功能梯度材料能够很好地解决单一材料性能极限的限制,并且进一步提高发动机的服役性能。功能梯度材料能够实现零部件内各位置的材料与性能综合优化。

图1 航空航天关键部件

功能梯度材料是选用两种或两种以上性能不同的均质材料,通过逐步改变这两种(或多种)材料的成分或/和结构,使得材料性能随着材料的组成或/和结构的变化而改变,形成具有性能变化特征的功能梯度材料[6-8]。功能梯度材料的性能由材料的一端到另一端的变化形式既可以为非连续式,也可以为连续式[9-10],如图2a—b所示,通过不同的梯度设计可以使材料性能呈现出阶梯式或渐变式。梯度过渡的形式主要分为成分梯度、分布梯度、尺寸/结构梯度以及取向梯度,如图2c—f所示,其中图2c为成分梯度,通过逐级改变材料成分,实现一种材料向另一种材料的过渡。图2d为分布梯度,材料内一般通过添加增强相来改变材料性能,通过调整增强相的分布实现梯度材料的性能变化,例如金属中添加陶瓷颗粒,增强金属的耐高温耐磨损性能。图2e为尺寸/结构梯度,从一端向另一端改变晶粒的尺寸/形态,或改变材料的孔隙率等结构满足不同位置的性能需求。图2f为取向梯度,改变材料内的微观组织取向或纤维等增强相的方向实现材料不同位置在方向上的力学性能变化。

图2 梯度材料的特点:a,b)梯度材料的性能变化形式;c)成分梯度;d)分布梯度;e)尺寸/结构梯度;f)取向梯度[11]

功能梯度材料在维度上可以分为一维、二维和三维[12],如图3所示。在梯度材料中,一维梯度材料可以用直线坐标完全描述其成分变化方向,而二维和三维梯度材料分别可以用面(二维坐标)和体(三维坐标)完全描述其梯度过渡方向。将梯度材料的类型以及梯度材料的扩展维度相结合,这将极大地提高功能梯度材料的设计灵活性,使得功能梯度材料能够在材料内部的特定区域提供该位置所需的力学性能,能够充分满足极端环境下服役的构件在不同部位需要不同性能的苛刻要求。

在梯度材料的选择方面一般从实际应用的角度入手,根据目标零部件各部位在实际服役环境下所需的性能指标来筛选各端所需的材料,从而确保梯度材料满足目标零部件内各位置的性能需求。在初步筛选出多类满足性能条件的各端材料后,从材料的熔点、沸点、密度、热膨胀系数、导热系数、金属间相种类等方面进一步挑选合适的材料,使得所选材料的热物性参数尽量相近,同时金属间相的种类少且生成的区间小,从而在最大程度上避免梯度材料各端之间的失配;

在过渡区的结构设计方面,为进一步削弱梯度材料过渡时的元素/热物参数/相种类/相含量的阶跃突变,可首先考虑采用两端材料所组成的复合材料来进行梯度过渡,在金属间相或材料参数突变仍难以调控时,可引入材料体系外的元素加入到过渡层内来改善梯度界面的结合性能。此外也可通过引入外部能场的方式来干预梯度材料的制备过程以及调控组织,从而改善力学性能。

图3 功能梯度材料的不同维度[13]

功能梯度材料发展至今已有几十年的历史,20世纪70年代美国麻省理工学院的研究学者最早提出复合材料在组成和结构特性上可能实现梯度,分析了一些梯度复合材料的性质及潜在应用[14]。到20世纪80年代,日本科学家提出了关于功能梯度材料的研究计划,并在日本科技厅“关于开发缓和热应力的功能梯度材料的基础技术研究”计划中开始实施[15-16]。项目主要用于研究航天飞机的耐高温功能梯度材料,由于陶瓷和金属在热膨胀系数、韧性以及强度等方面均有很大差异,将两者直接连接极易由于过大的热应力导致开裂或剥落失效,因此在两种材料间设置一个膨胀系数缓和区以降低热应力,提高两种材料的连接强度。此后功能梯度材料的热度逐年提高,如图4所示,自20世纪90年代开始,功能梯度材料逐渐受到越来越多的研究学者关注,相关出版物的数量逐渐上升,近几年每年的出版物数量达到了1 800篇,出版物的被引频次同样也增长迅速。图4c列出了在功能梯度材料研究方面贡献最多的几个国家。目前功能梯度材料以金属/陶瓷、金属/金属、陶瓷/陶瓷等材料体系为主。已经可以根据服役要求设计制造出满足耐高温、高强度、抗侵蚀、轻量化等多功能、多性能耦合的梯度构件,在航空航天、医疗、汽车制造以及光电子等领域表现出了极大的应用潜力。本文从梯度材料的制备方法入手,对目前常用的梯度制备方法以及目前研究热度较高的金属/金属、金属/陶瓷梯度材料的制备情况进行概述,并分析当前功能梯度材料研究中的难点与挑战。

图4 功能梯度材料相关出版物的统计数据

功能梯度材料经过多年的发展,目前制备方法较多。其中典型且应用较为广泛的制备技术包括气相沉积、热喷涂、激光增材制造、粉末冶金以及离心铸造等技术。其中气相沉积、热喷涂适用于制备梯度薄膜/涂层,激光增材制造、粉末冶金以及离心铸造更适用于制备梯度构件。关注公众号:

增材制造硕博联盟,免费获取海量增材资料,聚焦增材制造科研与工程应用!功能梯度材料激光增材制造技术

由于激光的能量密度高,热影响区小,采用激光作为热源进行增材制造能够更好地保证所制备零部件的致密度以及尺寸精度。同时激光能够熔化一些难熔材料,例如金属/陶瓷等,所以该技术的材料成形范围广泛。目前激光增材制造技术已逐渐成为增材制造领域中极具可行性与可靠性的方法[42-44]。激光增材制造技术主要分为选区激光熔融技术(Selective Laser Melting,SLM)以及直接激光沉积技术(Direct Laser Deposition,DLD)。技术原理如图9所示,选区激光熔融技术激光光斑尺寸更小,成形的样件精度更高[45-47],但由于其粉末供给方式为预制式,层层铺设,所以在成形梯度材料方面较为复杂,且粉末难以回收利用,同时该技术受设备尺寸限制,难以自由成形大尺寸构件。相比而言,直接激光沉积技术的粉末供给方式为实时同轴输送,可以任意对不同材料进行混合,极大地拓展了材料的设计自由,不受构件尺寸限制,适合复合材料/功能梯度材料的制备[48-50]。

为改善航空航天极端温度变化下金属连接件不稳定问题,加州理工学院Hofmann等[53]提出了一种创建梯度合金的方法,使用多元相图来进行梯度成分以及梯度路径的规划,并采用直接激光沉积的方式在棒状样件的径向制备了304L-Invar36梯度连接件,如图10a所示,梯度材料的应用大幅降低连接部位的热膨胀系数,提高了连接部位的稳定性。此外,如图10b所示,华盛顿州立大学BryanHeer等[54]采用直接激光沉积技术制造出了SS316-SS430功能梯度材料,在硬度过渡的基础上实现了材料由非磁性到磁性的梯度变化,并进行了样件的磁性测试。美国宾州州立大学Carroll等[55]制备了由 304L不锈钢逐步过渡到Inconel 625的功能梯度材料,如图10c所示,在梯度过渡区产生了二次相颗粒,根据元素分析以及热力学计算结果,确定了它们是由金属碳化物(Mo,Nb)C组成。

三元叶片是叶轮机械中的重要零部件,叶片的中上部受到流体的冲刷需要较高的耐磨损性能,中下部受到汽蚀需要较高的耐腐蚀性能,为提高其综合性能,大连理工大学吴东江等[56]采用直接激光沉积技术制备了SS316/Ni20/Fe90梯度材料,如图11所示,梯度材料顶部Fe90的硬度及耐磨性相较于底部显著提高,同时底部的SS316自腐蚀电流密度比中部Ni20低1个数量级,比顶部Fe90低2个数量级,底部的耐腐蚀性最好,获得了形貌良好的SS316/Ni20/Fe90功能梯度三元叶片,为直接激光沉积技术在功能梯度零件的应用及大倾斜悬垂结构件的成形奠定基础。

图9 激光增材制造示意图

图10 功能梯度样件制备情况

图11 SS316/Ni20/Fe90功能梯度材料

(责任编辑:admin)

最新内容

热点内容

重磅:AI开源大风刮到自动

重磅:AI开源大风刮到自动 增材制造助力半导体产业:

增材制造助力半导体产业: 非粉末床金属增材制造综述

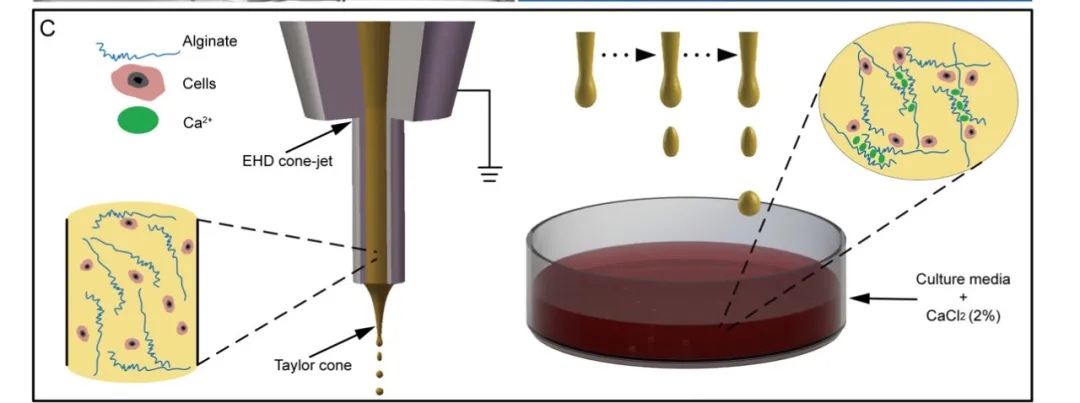

非粉末床金属增材制造综述 生物3D打印载细胞微球治疗

生物3D打印载细胞微球治疗 突破:特种钢细粉收得率达

突破:特种钢细粉收得率达 赋能绿色能源装备长效运行

赋能绿色能源装备长效运行 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复