近红外激光系统激光粉床熔融纯铜时温度和光束大小对单道轨迹形状的影响

时间:2023-12-21 09:10 来源:AM home 增材制造之家 作者:admin 阅读:次

使用激光粉末床熔融对铜进行增材制造,可以生产出具有出色导热性和导电性的高度复杂的部件。然而,通常使用的近红外激光辐射对铜的加工由于其高反射率而具有挑战性。然而,已经证明使用高功率激光系统可以实现高密度和导电性。为了使用不同的机器加工质量可靠的纯铜,必须了解形成连续熔道的条件。为此,将具有不同激光功率和扫描速度的熔道成形在涂有粉末层的铜基板上。改变基板的预热温度和光束尺寸,以测试不同的工艺条件。测量了熔池的深度和宽度,并详细阐述了关系。基于这些结果,制作了顶部具有离散熔道的立方体样品。测量熔池深度,并与预测的熔池深度进行比较,以研究从基材到工艺条件的复杂关系的可转移性。研究发现,随着预热温度的升高,在相同的峰值功率强度下,对于较大的光束直径,熔道宽度和熔道深度都会增加。此外,在锁孔熔道过程中可靠地形成连续的熔道。揭示了基体上熔道的熔道深度与详细关系之间的良好一致性。然而,熔道轨迹比预期的要浅。

铜的高导热性和导电性使其成为散热器、热交换器和感应线圈的理想材料。增材制造的高设计自由度与出色的材料性能相结合,为优化和更高效的组件提供了新的可能性。除了粘结剂喷射和电子束粉末床熔融外,激光粉末床熔融(LPBF)是一种可能的纯铜增材制造技术。然而,近红外 (NIR) 激光辐射的高反射率使纯铜的加工具有挑战性。在这种情况下,改用以绿色光谱发射的激光系统具有显著优势。然而,这种激光系统目前仅用于专用设备,这使得近红外激光系统因其显着的成本优势和光束质量而在 LPBF 机器中使用最广泛。出于这个原因,已经研究了诸如涂层铜粉或预热基板等解决方案。然而,高温下的杂质和氧化会对电导率产生负面影响。

据报道,与国际退火铜标准 (IACS) 相比,LPBF 的密度高达 99.8%,电导率高达 94%,在传导和锁孔熔池之间的过渡区使用纯铜的近红外激光辐射。然而,LPBF 中的熔道形成仅针对小于 45 μm 的光束直径和高达 600 W 的激光功率进行了研究。目前的 LPBF 机器配备了激光系统,可提供高达 1000 W 的激光功率和更宽的光束直径,因此需要进一步研究。

在LPBF过程中,可能会发生热量积聚,从而导致变形或气孔。因此,了解在什么条件下可以可靠地形成连续的熔道,可以提高工艺稳定性,并使工艺参数能够从一台机器转移到另一台机器。该团队通过改变成形的光束直径和预热温度,了解不同工艺条件对纯铜单熔道形成的影响。出于这个原因,在基板上成形了不同的激光功率和扫描速度的单个熔道。熔道宽度和熔道深度的关系是通过归一化焓来计算的。此外,在立方体顶部打印了单独的熔道,以研究这种关系与稳定状态下工艺条件的可转移性。

使用两种不同的机器设置进行实验,以在不使激光束散焦的情况下改变光束直径。机器设置 1和机器设置2的光束直径 D4σ 分别为 88 和 62 μm。在计算中,对测量数据拟合了高斯分布。使用配备 LBS-300 分束器(Ophir Spiricon Europe GmbH,德国)的 CCD 相机 SP928 在 150 W 下进行光束轮廓测量,该分束器将 0.01% 的输入激光束传递到相机。此外,激光束在分束器后被两个中性密度滤光片衰减,导致总共ND4。

机器设置 1

AconityLab(Aconity 3D GmbH,德国)配备了波长为 1070 nm 的 1kW 光纤激光器(Coherent Inc.,美国)和电阻加热平台,预热温度高达 500 °C。

机器设置 2

DMP Flex 350(3D Systems Inc.,美国)配备 1 kW 光纤激光器(IPG Laser GmbH,德国),发射波长为 1070 nm。。

使用纯度为>99.95%的Cu和球形颗粒形状的纯铜粉Cu OFHC(ECKART TLS GmbH,德国)。选择Cu-HCP作为衬底材料。

使用数码显微镜VHX-5000(德国基恩士德国有限公司)拍摄单熔道图像。熔道根据其规律性分为以下三类。

①连续:熔道规则,无间隙。

②偶尔断裂:熔道几乎没有狭窄的间隙。

③不连续:在熔道中形成具有明显间隙的单段和液滴。

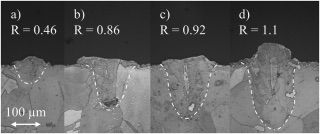

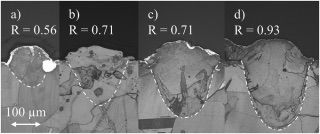

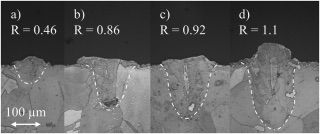

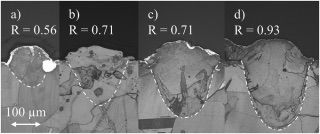

不同归一化参数下的单道熔池:

该文研究了铜激光粉末床熔合过程中预热温度和光束尺寸对熔道宽度和熔道深度的影响。结果发现,由于较长的相互作用时间,较大的光束直径导致在相同峰值强度下产生更宽更深的熔道,这促进了锁孔的形成,并且有足够的能量在更广阔的区域内熔化。此外,预热温度的升高也促进了锁孔的形成,减少了熔化所需的剩余能量,从而使熔道宽度和熔道深度上升。通过将熔道轨迹分为不连续、偶尔断裂和连续熔道,发现在完全展开的锁孔条件下,连续熔道的形成可靠,长宽比为 R ≥ 0.8。只有在高预热温度下,即使在传导熔化状态下也能形成连续的熔道。确定了归一化熔道宽度和深度的关系,以光束尺寸为特征长度,基于归一化焓。熔道深度有很好的一致性。然而,在实际工艺条件下,打印在立方体顶部的熔道轨迹比关系预测的要浅。

【相关论文】

Influence of temperature and beam size on weld track shape in laser powder bed fusion of pure copper using near infrared laser system

【相关链接】

https://doi.org/10.2351/7.0001118

铜的高导热性和导电性使其成为散热器、热交换器和感应线圈的理想材料。增材制造的高设计自由度与出色的材料性能相结合,为优化和更高效的组件提供了新的可能性。除了粘结剂喷射和电子束粉末床熔融外,激光粉末床熔融(LPBF)是一种可能的纯铜增材制造技术。然而,近红外 (NIR) 激光辐射的高反射率使纯铜的加工具有挑战性。在这种情况下,改用以绿色光谱发射的激光系统具有显著优势。然而,这种激光系统目前仅用于专用设备,这使得近红外激光系统因其显着的成本优势和光束质量而在 LPBF 机器中使用最广泛。出于这个原因,已经研究了诸如涂层铜粉或预热基板等解决方案。然而,高温下的杂质和氧化会对电导率产生负面影响。

据报道,与国际退火铜标准 (IACS) 相比,LPBF 的密度高达 99.8%,电导率高达 94%,在传导和锁孔熔池之间的过渡区使用纯铜的近红外激光辐射。然而,LPBF 中的熔道形成仅针对小于 45 μm 的光束直径和高达 600 W 的激光功率进行了研究。目前的 LPBF 机器配备了激光系统,可提供高达 1000 W 的激光功率和更宽的光束直径,因此需要进一步研究。

在LPBF过程中,可能会发生热量积聚,从而导致变形或气孔。因此,了解在什么条件下可以可靠地形成连续的熔道,可以提高工艺稳定性,并使工艺参数能够从一台机器转移到另一台机器。该团队通过改变成形的光束直径和预热温度,了解不同工艺条件对纯铜单熔道形成的影响。出于这个原因,在基板上成形了不同的激光功率和扫描速度的单个熔道。熔道宽度和熔道深度的关系是通过归一化焓来计算的。此外,在立方体顶部打印了单独的熔道,以研究这种关系与稳定状态下工艺条件的可转移性。

使用两种不同的机器设置进行实验,以在不使激光束散焦的情况下改变光束直径。机器设置 1和机器设置2的光束直径 D4σ 分别为 88 和 62 μm。在计算中,对测量数据拟合了高斯分布。使用配备 LBS-300 分束器(Ophir Spiricon Europe GmbH,德国)的 CCD 相机 SP928 在 150 W 下进行光束轮廓测量,该分束器将 0.01% 的输入激光束传递到相机。此外,激光束在分束器后被两个中性密度滤光片衰减,导致总共ND4。

机器设置 1

AconityLab(Aconity 3D GmbH,德国)配备了波长为 1070 nm 的 1kW 光纤激光器(Coherent Inc.,美国)和电阻加热平台,预热温度高达 500 °C。

机器设置 2

DMP Flex 350(3D Systems Inc.,美国)配备 1 kW 光纤激光器(IPG Laser GmbH,德国),发射波长为 1070 nm。。

使用纯度为>99.95%的Cu和球形颗粒形状的纯铜粉Cu OFHC(ECKART TLS GmbH,德国)。选择Cu-HCP作为衬底材料。

使用数码显微镜VHX-5000(德国基恩士德国有限公司)拍摄单熔道图像。熔道根据其规律性分为以下三类。

①连续:熔道规则,无间隙。

②偶尔断裂:熔道几乎没有狭窄的间隙。

③不连续:在熔道中形成具有明显间隙的单段和液滴。

不同归一化参数下的单道熔池:

△未预热

△预热

该文研究了铜激光粉末床熔合过程中预热温度和光束尺寸对熔道宽度和熔道深度的影响。结果发现,由于较长的相互作用时间,较大的光束直径导致在相同峰值强度下产生更宽更深的熔道,这促进了锁孔的形成,并且有足够的能量在更广阔的区域内熔化。此外,预热温度的升高也促进了锁孔的形成,减少了熔化所需的剩余能量,从而使熔道宽度和熔道深度上升。通过将熔道轨迹分为不连续、偶尔断裂和连续熔道,发现在完全展开的锁孔条件下,连续熔道的形成可靠,长宽比为 R ≥ 0.8。只有在高预热温度下,即使在传导熔化状态下也能形成连续的熔道。确定了归一化熔道宽度和深度的关系,以光束尺寸为特征长度,基于归一化焓。熔道深度有很好的一致性。然而,在实际工艺条件下,打印在立方体顶部的熔道轨迹比关系预测的要浅。

【相关论文】

Influence of temperature and beam size on weld track shape in laser powder bed fusion of pure copper using near infrared laser system

【相关链接】

https://doi.org/10.2351/7.0001118

(责任编辑:admin)

最新内容

热点内容

重磅:AI开源大风刮到自动

重磅:AI开源大风刮到自动 增材制造助力半导体产业:

增材制造助力半导体产业: 非粉末床金属增材制造综述

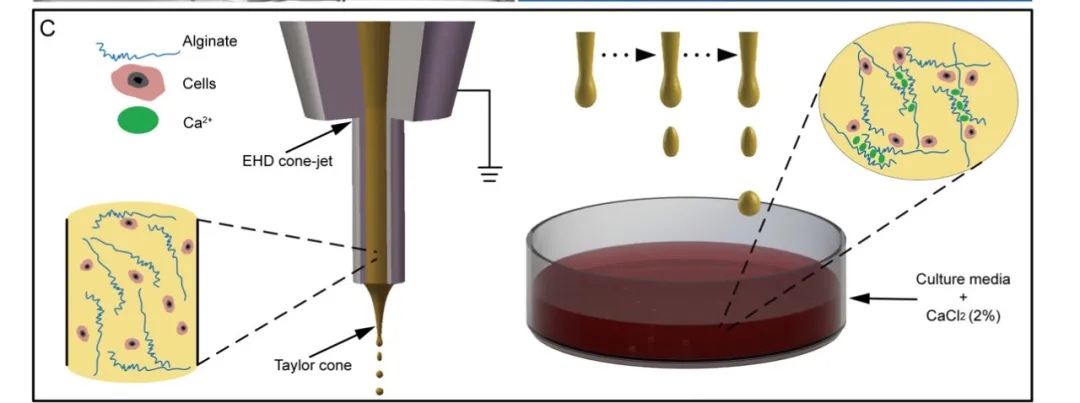

非粉末床金属增材制造综述 生物3D打印载细胞微球治疗

生物3D打印载细胞微球治疗 突破:特种钢细粉收得率达

突破:特种钢细粉收得率达 赋能绿色能源装备长效运行

赋能绿色能源装备长效运行 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复