材料选择:航空航天应用中热交换器的3D打印

L-PBF选区激光熔融金属3D打印是一个复杂的过程,特别是,制造高质量、无缺陷的薄壁或通常厚度小于 200-300 μm 的薄特征非常充满挑战。 此外,冲压等传统制造方法已证明能够制造典型厚度范围为46至200 μm的板翅结构。 然而,当前增材制造尚未达到大规模生产开发高性能换热器所需的这些关键属性所需的技术成熟度和生产质量。热应力会导致薄部件出现裂纹和完全破损。 考虑到在以复杂几何形状为特征的薄截面管道的情况下,热交换器管道的可行性可能会因附着于内壁的粉末夹杂物而受到损害,这转化为内表面粗糙度的增加和热交换性能的降低。 此外,在设计通过增材工艺制造的组件时,还必须考虑增材工艺与材料自身的局限性和特性。

结合《Additive manufacturing of heat exchangers in aerospace applications: a review》这篇论文,将分享航空航天应用中热交换器3D打印的当前材料选择。

3D打印换热器的主要材料

传统的热交换器包括大量的流体通道,每个流体通道都是使用板,条,箔,鳍,歧管等的某种组合形成的。这些部件中的每一个都必须单独定位,定向并连接到支撑结构,例如,通过钎焊,焊接或其他连接方法。这种热交换器的组装相关的制造时间和成本非常高,并且由于形成的接头数量,流体通道之间或从热交换器泄漏的可能性通常增加。而这种制造极限也限制了热交换流体通道及其中包括的热交换特征的数量、尺寸和构造。然而,3D打印为热交换器的制造另辟蹊径,减少了焊接需要,增加了热交换表面积,优化了压降。

有多种材料适合生产换热器,需要考虑的主要特性是密度、导热性、增材制造加工性能以及最后的成本。最合适的材料选择是根据组件要求、操作环境类型和边界条件进行的。特别是,主要使用的AM增材制造金属合金是不锈钢,用于在高温和腐蚀环境下工作的换热器;镍基合金和钛(Ti)合金用于高温应用;铝合金应用于以轻量化为主要要求、工作温度不超过250℃的领域;铜(Cu)合金由于其高导热性而成为非常合适的材料。

由于其优异的机械性能、耐腐蚀性和相对较低的成本,不锈钢一直被广泛应用于工业领域。因此,它们是生产换热器的良好候选材料。科学界已经克服了不锈钢增材制造工艺中的挑战,并且与传统对应物相比,经过热处理的添加剂成分通常具有更优越的性能。许多研究都集中在评估这些合金的微观结构、机械和腐蚀性能,特别是316L奥氏体不锈钢,其使用最多且最适合航空航天应用。

目前有许多关于316L不锈钢通过AM-增材制造(尤其是 L-PBF选区激光熔融3D打印)加工性能的研究。316L不锈钢通过增材制造工艺产生的典型微观结构由沿构建平面的细长树枝状晶体组成。这种特殊的微观结构赋予竣工材料优异的机械性能。

有研究显示了AM-增材制造加工的316L具有优异的腐蚀性能,表现出比传统材料更高的氧化物稳定性和相似的电阻。此外,有研究已证明 316L适合制造薄特征。因此,316L是选择最适合换热器材料的良好候选材料。

然而,必须考虑不锈钢材料的高密度和非优秀的热性能。因此,这种材料以及更普遍的不锈钢并不适合制造航空航天应用中的航空发动机换热器,但可以考虑用于多个工业领域中的其他换热器类型。

镍基合金因其在高温和极高温度下优异的机械性能而广泛应用于航空航天领域。因此,镍基合金也被选用于换热器的制造。

特别是Inconel 625 和 Inconel 718 是最著名的镍基高温合金。最近的研究已经证明了通过这些材料实现薄壁等特征的可行性以及增材制造工艺参数的影响。

因此,鉴于这些合金具有出色的腐蚀性和耐磨性,Inconel 625 和 Inconel 718 将成为保证 换热器 优异性能的绝佳候选材料。

用于各个工业领域的最著名的钛合金是Ti6Al4V。它是一种高强度、低密度、高断裂韧性、优异的耐腐蚀性和优越的生物相容性的材料。

最初,Ti6Al4V 合金是为航空航天领域的结构应用而开发的,因为这种轻而坚固的合金可以减轻高负载结构的重量,从而保持结构部件的可靠性。

目前薄壁特征可行性的科学研究已在多项研究中使用 Ti6Al4V,因为业界对钛合金可加工性以及最佳参数对微观结构、机械和热性能以及腐蚀和疲劳性能的影响已经评估了一段时间。

最近的研究重点分析了熔池和薄特征之间的相关性,重点评估导致残余应力形成的热现象以及对薄壁最终几何形状的影响。

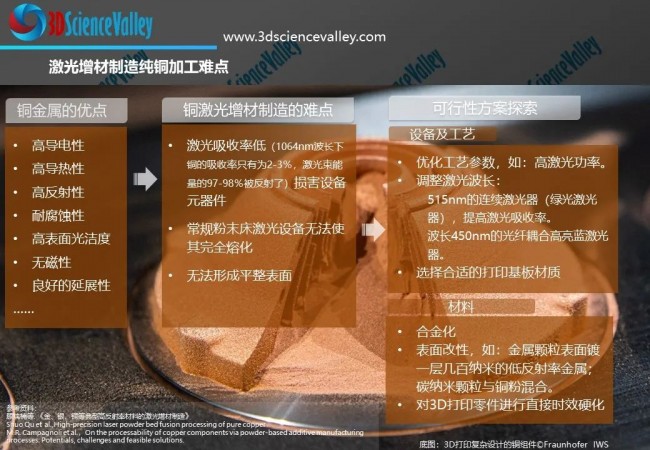

铜及其合金非常适合传热应用,但也面临许多挑战。它们对杂质敏感,并且由于表面反射率高和激光吸收率低,增材制造适印性非常低。此外,高热梯度可能导致增材制造过程中分层和弯曲,尽管如此,近年来,人们进行了许多研究铜合金增材制造可制造性的尝试,特别是传热应用的应用。一些研究已经采用添加合金元素的铜合金来降低反射率并提高吸收性能。这些研究主要集中在不同散热器配置和小型热交换器概念的增材制造上。

此外,铜合金的增材制造还应用于航空航天领域的其他关键应用,特别是作为液体火箭发动机的燃烧室。用于航空航天的铜合金3D打印为制造具有增强的机械、热和电性能的轻质、复杂和定制部件提供了潜力。然而,确保增材制造铜合金零件对于特定航空航天应用的适用性和性能的研究、测试和验证仍在进行中。

铝合金由于相对于其他金属材料具有高导热性、低密度和低成本,因此最常用于空气-油混合动力系统。

铝合金有锻造和铸造两种形式,可分为两组:可热处理的和不可热处理的。在增材制造中,最合适的铝粉通常基于铸造合金,因为增材制造和铸造工艺所需的材料特性相似,例如可铸造性、低收缩率以及无凝固或液化裂纹。特别是,使用近共晶金属合金可以提高增材制造的加工性能,并且由于流动性更大,可以减少孔隙率和偏析等缺陷,从而更好地管理熔池凝固阶段。

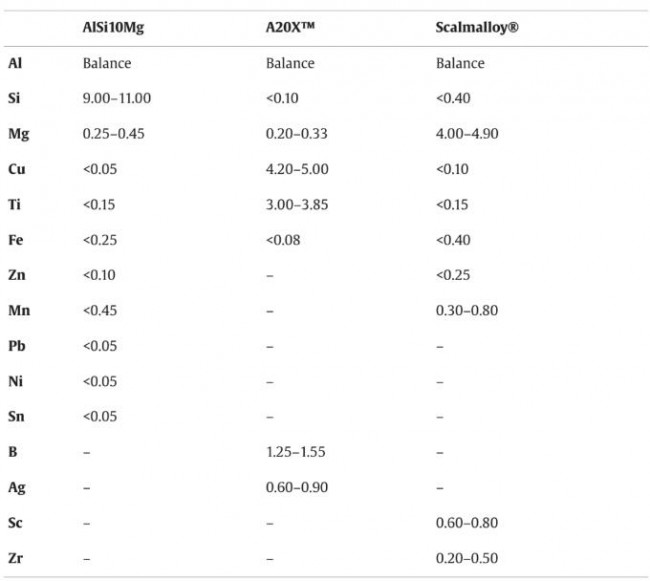

目前通过增材制造加工铝面临的挑战包括材料的高反射率和导热率,这可能导致高孔隙率。在 L-PBF 中,最常见的铝合金是近共晶 Al-Si 合金,例如 AlSi10Mg、AlSi12、A357 和 A356。作为铸造合金的变体,新铝合金被认为是为L-PBF选区激光熔融工艺定制的,包括 Airbus Scalmalloy® 和 Aeromet A20X™。

AlSi10Mg 是一种亚共晶铸造级合金,Si 含量可以控制凝固裂纹现象,并将凝固范围细化至仅 30 °C 的窗口。与纯Al相比,Si具有高吸收率和低反射率,改善了熔融Al的流动性,降低了凝固收缩,并降低了热膨胀系数,所有这些都提高了Al的增材制造加工性能。

AlSi10Mg 可以在各种参数下始终生产出密度高于 99% 的材料。该合金的强度很大程度上来自于快速凝固加工形成的超细微观结构和针状 β’-Mg2Si 沉淀物。通过选区激光熔融3D打印生产的AlSi10Mg具有超细结构,比铸造或锻造同等材料具有更高的强度。因此,铝合金作为钛合金的低成本替代品在航空航天领域获得了应用,并在赛车运动和汽车领域获得了应用,从而为换热器和发动机缸体部件提供了更大的设计自由度。

A20X™ 有另一个名称 A205,它是一种基于 Al-Cu 系统并添加了 Ti 和硼 (B) 的金属基复合材料,以陶瓷二硼化钛 (TiB2) 的形式存在,TiB2 的添加使合金的质量发生变化。

A20X™ 合金中 TiAl3 相的存在会产生晶粒细化效应,从而形成在 TiAl3 颗粒周围成核的细等轴 α-Al 晶粒。这种现象与粗柱状晶的形成形成鲜明对比,从而增强了材料的机械性能。此外,TiB2 具有晶粒细化作用,其程度小于 TiAl3,但可能会限制晶粒的生长,从而在室温下形成超细均匀结构。A20X™ 的强度可与 7000 系列合金相媲美,并保持良好的延展性。

Scalmalloy® 是一种铝、镁 (Mg)、钪 (Sc) 和锆 (Zr) 合金,基于 5000 系列铝合金。它具有双峰微观结构,细小的等轴晶粒被较粗的柱状晶粒分隔开,其中在过共晶点(共晶含量为 0.4-0.55 wt%)添加 Sc 可以细化晶粒并提高强度,并且添加 Mg 也可以细化晶粒并提高强度。

由于缺乏 Si 的存在,以 Al8Mg5 沉淀形式提供固溶硬化。钪是一种极其昂贵的元素,来源单一,Scalmalloy®合金的成本要高得多,以至于它不再能与钛合金有效竞争。此外,高温性能虽然仍然可以接受,但不如 AlSi10Mg 或 A20X™ 那样令人印象深刻。

(责任编辑:admin)

Himed评估不同喷砂磨料在3

Himed评估不同喷砂磨料在3 粉末粒径可以控制增材制造

粉末粒径可以控制增材制造 Divergent公司以3D打印技

Divergent公司以3D打印技 浙大口腔医学院:生物3D打

浙大口腔医学院:生物3D打 新型类器官样神经血管球促

新型类器官样神经血管球促 推动粘结剂喷射(铸造/金

推动粘结剂喷射(铸造/金 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复