对标锻造,金属3D打印钛合金航空航天零件的表面处理及疲劳分析(2)

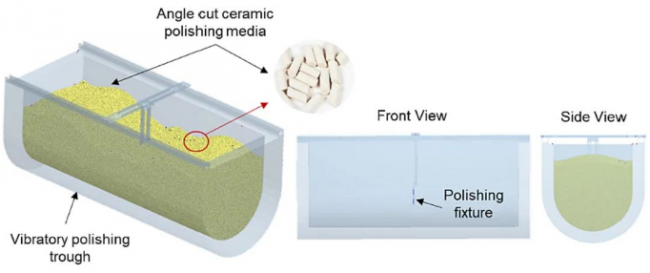

喷丸强化后,试样采用振动抛光进行表面抛光,这是一种大规模抛光工艺。为了实现这一点,研究团队使用了ERBA EVT135,将试件放置在介质流动方向,以最大限度地提高激振力,如图5所示。抛光过程完成后,将样品从机器中取出并用超声波清洗以去除任何残留颗粒。

l 轮廓和表面纹理

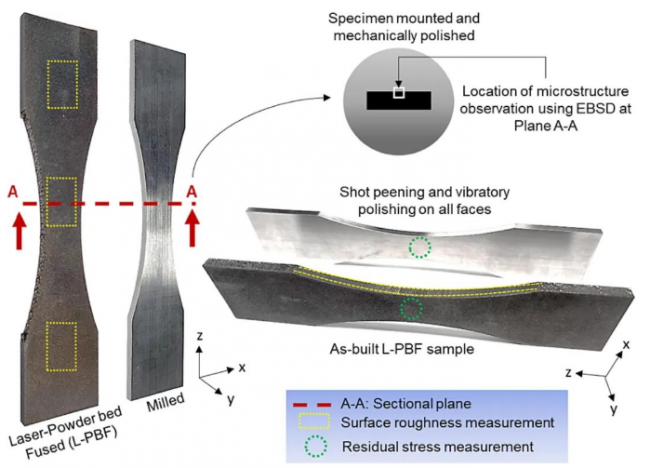

测量试样的正面和侧面纹理,如图6(黄色区域)所示。此外,形貌分析用于识别制造缺陷、深度喷丸凹痕、划痕和抛光磨损痕迹等特征。

l 力学试验-拉伸和疲劳性能

为了评估极限抗拉强度(UTS),未经处理和表面处理的试样均使用100kN岛津AG-X万能试验机进行轴向拉伸试验,位移控制速率为0.2mm/min。根据ASTM E8标准确定UTS,并用于建立疲劳加载条件。为了评估试样的疲劳寿命,利用MTS Elastomer 810试验机,选择轴向加载条件模拟飞机发动机巡航时叶片盘式翼型的加载条件。试验过程采用闭环伺服液压控制,试验频率为10Hz,加载周期为正弦,试验频率为10Hz,应力比为0.1。疲劳测试应力水平设定在45-90%的UTS之间。然后在扫描电子显微镜(SEM)下分析断口表面,以了解裂纹的萌生和扩展。

l 锻造和激光粉末床熔融Ti-6Al-4V的显微组织

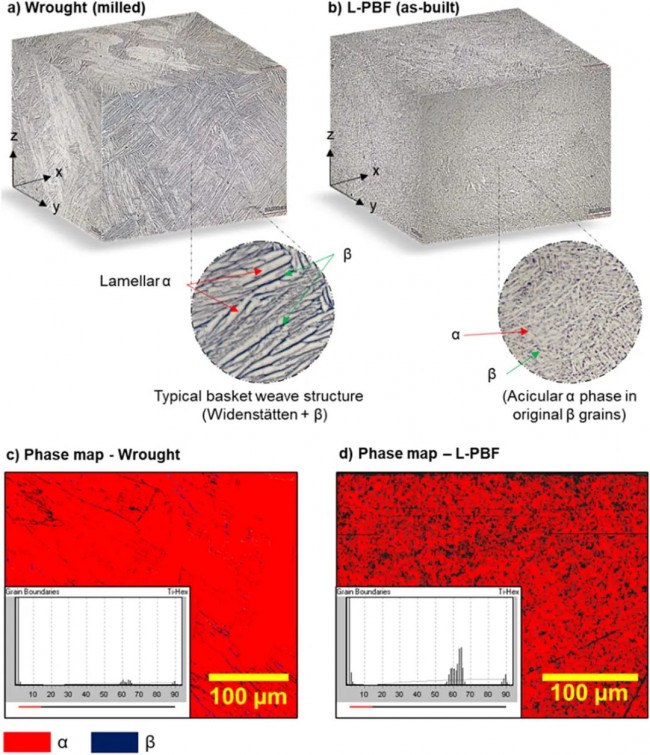

金相分析显示锻造态和激光粉末床熔融增材制造Ti-6Al-4V合金的显微组织。沿X、Y、Z轴的微观结构如图7所示。

图7所示:(a)经过铣削的锻造试样,(b)激光粉床熔融增材制造(未经后处理)试样的三维显微结构图,(c)锻造试样,(d)激光粉末床熔融Ti-6Al-4V材料的相图。

图7所示:(a)经过铣削的锻造试样,(b)激光粉床熔融增材制造(未经后处理)试样的三维显微结构图,(c)锻造试样,(d)激光粉末床熔融Ti-6Al-4V材料的相图。

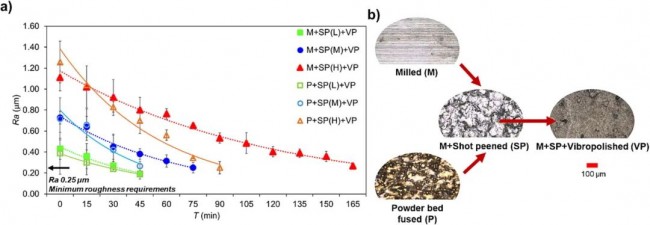

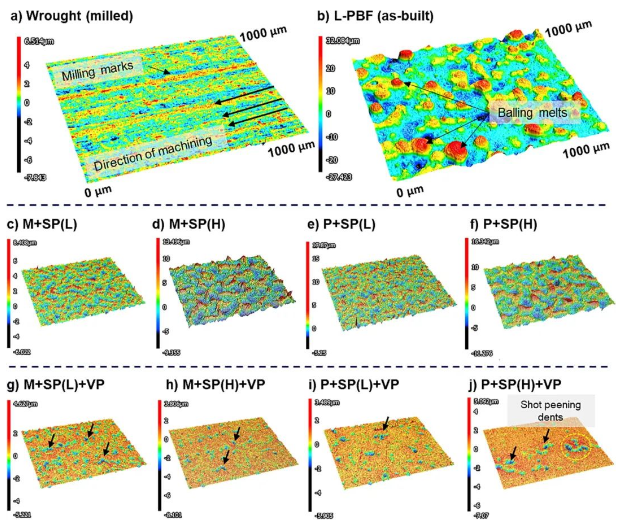

l 铣削、激光粉末床熔融、喷丸强化和振动抛光后的表面粗糙度演变

在这项研究中,保持Ra≤0.25µm作为航空航天工业要求的目标粗糙度。细铣削切削条件下,Ra最佳值为0.1±0.05µm。对加工后的试样进行喷丸强化处理。钢丸的高速冲击有助于引入压缩残余应力,减少裂纹和缺陷,并改善显微组织。然而,缺点是增加了表面粗糙度。图8 t=0 min喷丸粗糙度SP(L)=0.2~0.55µm;SP(M)=0.55-0.95µM;锻造和L-PBF试样的SP(H)=0.95-1.50µm。粗糙度的增加可以从图8(b)中提供的铣削和喷丸表面图像中理解。喷丸表面有明显的起伏和凹陷。然而,经过165分钟的振动抛光后,所有喷丸试样表面的Ra为0.25±0.05µm,表面光滑。

图8所示:(a)抛丸试样振动抛光过程中评估轮廓(Ra)演化的算术平均偏差,(b)各种制造工艺后的表面图像。

图8所示:(a)抛丸试样振动抛光过程中评估轮廓(Ra)演化的算术平均偏差,(b)各种制造工艺后的表面图像。

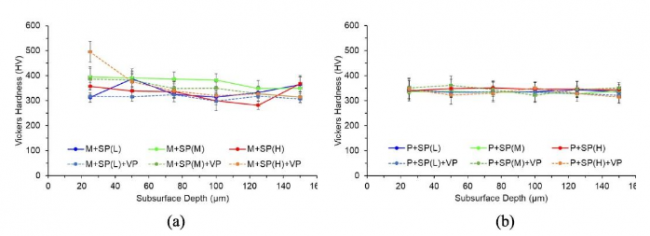

l 显微硬度和残余应力

利用显微硬度和残余应力研究表征了其亚表面性能。图10显示了锻造、L-PBF喷丸和振动抛光试样的维氏显微硬度结果。锻造试样和L-PBF试样从表面到深度150µm的显微硬度值分别为300-400 HV和300-380 HV。硬度值与制造商的数据没有明显的偏差。

图10所示:(a)锻造和(b)L-PBF试样的表面显微硬度,比较了喷丸和振动抛光条件。

图10所示:(a)锻造和(b)L-PBF试样的表面显微硬度,比较了喷丸和振动抛光条件。

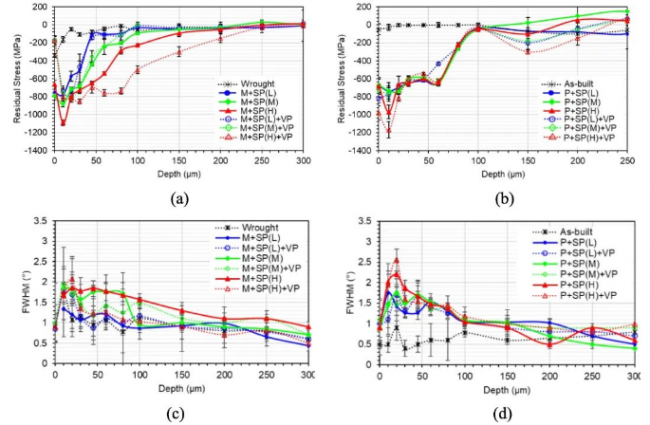

图11显示了常规和L-PBF试样的残余应力分布图,包括不同后处理工艺的残余应力分布图。

图11所示:(a)锻造、(b) L-PBF试样和(c)锻造、(d)喷丸和喷丸+振动抛光条件下L-PBF试样的残余应力。

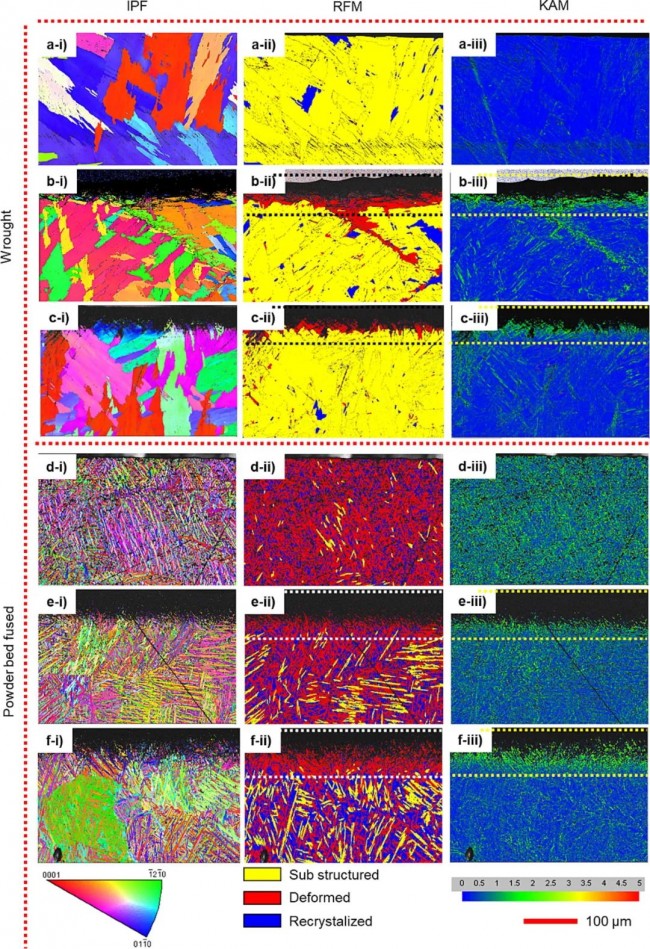

l 显微组织与塑性变形

EBSD表征的晶粒结构变化如图12所示。EBSD显微结构图提供了形变和再结晶晶粒的详细信息,以及航空航天MoM后表面和次表面塑性应变的平均核位错(KAM)图。逆极图(IPF)清晰地描述了α六边形闭包结构,晶粒间取向偏差最小(<2°)。如图12a-ii和a-iii所示锻造的试样表面没有变形、再结晶和塑性应变。然而,在喷丸强化(图12b, e)和振动抛光(图12c, f)之后,观察到明显的变化,包括表面和亚表面区域的严重晶粒变形。变形归因于喷丸强化过程的高速冲击,导致锻造和L-PBF试样的DOI分别为15µm和20µm。将图11的残余应力结果与DOI进行对比,可以推断试件的力学特性得到了改善。

图12所示:(a)锻造,(b) M+SP(H), (c) M+SP(H)+VP, (d) L-PBF增材制造,(e) P+SP(H), (f) P+SP(H)+VP的逆极图(IPF),再结晶分数图(RFM)和核平均取向偏差(KAM)图。

图12所示:(a)锻造,(b) M+SP(H), (c) M+SP(H)+VP, (d) L-PBF增材制造,(e) P+SP(H), (f) P+SP(H)+VP的逆极图(IPF),再结晶分数图(RFM)和核平均取向偏差(KAM)图。

注:P=powder bed fused(激光粉末床熔融); SP=shot peened (喷丸); VP=Vibratory Polishing (振动抛光)。

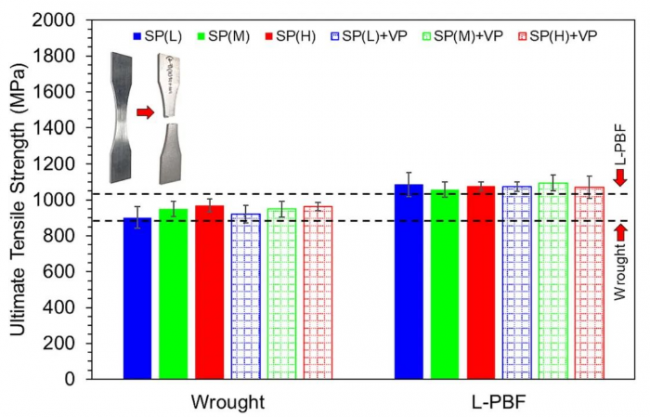

l 拉伸性能

锻造和L-PBF增材制造的试样在航空航天MoM后的极限抗拉强度如图13所示。L-PBF试样的UTS (1033 MPa)比锻造的Ti-6Al-4V (888 MPa)高约15%。L-PBF条件下较高的UTS是由于热处理过程中形成的细针状α和β相组织。

图13所示:喷丸强化和喷丸强化+振动抛光后锻造和L-PBF试样的拉伸性能。

图13所示:喷丸强化和喷丸强化+振动抛光后锻造和L-PBF试样的拉伸性能。

l 疲劳寿命和断裂力学

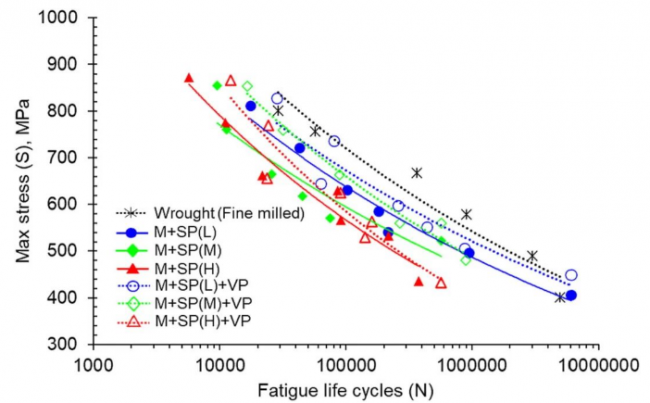

锻造的Ti-6Al-4V试样的疲劳试验结果及S-N曲线如图14所示。对于经过修复过程的板片,疲劳极限被认为是5×106 次。锻造的Ti-6Al-4V 疲劳试验应力水平为400-875MPa。铣削试样在400 MPa时表现出最佳的疲劳性能,其次是SP(L)+VP。在所有喷丸强度下,经过振动抛光的试样比喷丸试样的寿命周期至少高出15%。结果表明,与任何航空航天MoM处理的样品相比,具有最低表面粗糙度的精细铣削锻造试样具有最佳的疲劳效果。

图14所示:不同加工方法(铣削、喷丸、喷丸+振动抛光)对锻造的Ti-6Al-4V的疲劳性能的影响。

图14所示:不同加工方法(铣削、喷丸、喷丸+振动抛光)对锻造的Ti-6Al-4V的疲劳性能的影响。

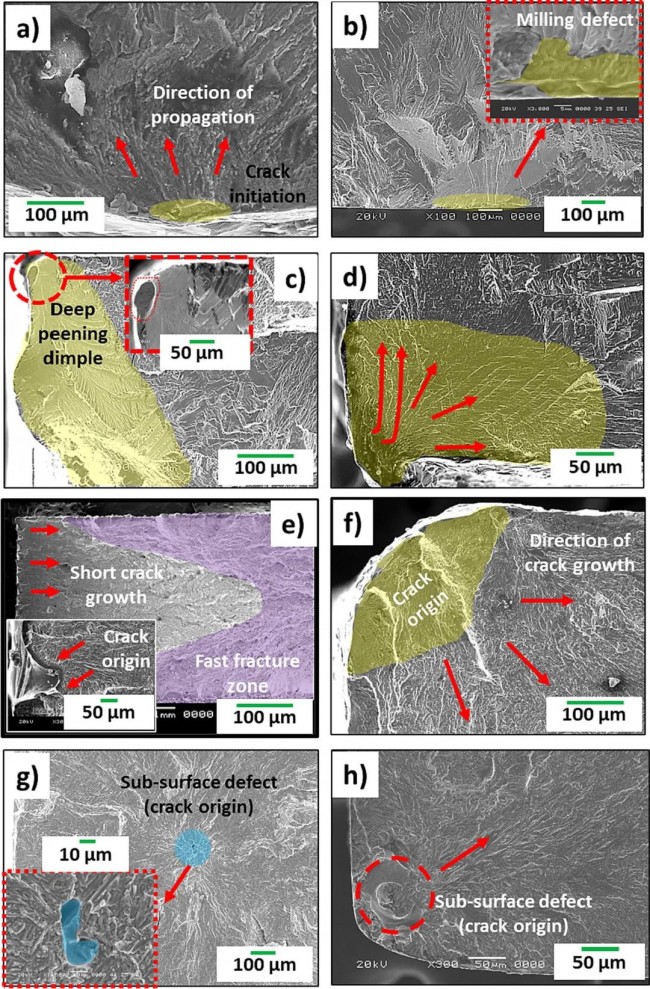

在扫描电镜下仔细检查失效点后,发现如图15 (a和b)所示的表面缺陷在裂纹的萌生和扩展中起着关键作用。

图15所示:(a-d)锻造Ti-6Al-4V试样断口在表面萌生裂纹,(e-h) L-PBF Ti-6Al-4V试样断口在表面和次表面萌生裂纹。

图15所示:(a-d)锻造Ti-6Al-4V试样断口在表面萌生裂纹,(e-h) L-PBF Ti-6Al-4V试样断口在表面和次表面萌生裂纹。

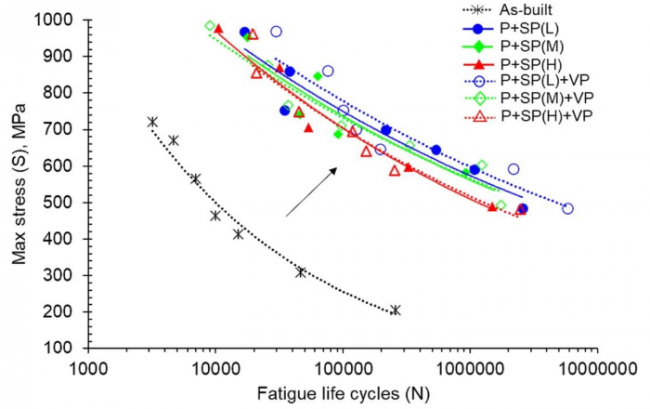

如图16所示,与锻造的试样相反,增材制造-3D打印(as-built)未经后处理的Ti-6Al-4V试样具有较差的疲劳性能。即使将应力水平降低到UTS的20%,这种材料也无法维持到设定的极限。相反,经过喷丸和喷丸+振动抛光的L-PBF增材制造试样,试验应力水平范围为490~975 MPa,喷丸+振动抛光试样的最大寿命周期为5.5×106 次。(图15e显示了表面萌生和次表面扩展裂纹,分别由多层不连续和孔隙引起。在仅增材制造-3D打印未经后处理的条件下记录最多2.5×105次。)

图16所示:采用不同制造方法(仅增材制造未经后处理、喷丸、喷丸+振动抛光)后激光粉末床熔融Ti-6Al-4V试样的疲劳行为。

研究团队对断裂面的进一步分析揭示了失效根本原因的更多细节。在仅增材制造的原始状态下,材料失效归因于表面缺陷、高粗糙度和不均匀纹理引起的多重裂纹萌生。对于经过喷丸和喷丸+振动抛光制造的试样,大部分裂纹萌生位置在棱角处(图15f )和亚表面孔隙(图15g,h)处。增材制造试样的压缩残余应力、硬度和表面粗糙度与锻态Ti-6Al-4V相近。唯一可辨别的差别是L-PBF试样中存在亚表面缺陷,即使在振动抛光后也是如此。因此,在振动抛光改善表面粗糙度的同时,亚表面缺陷仍然是影响L-PBF试样疲劳寿命的主导因素。如图12b、c、e、f所示,研究团队测得锻态和L-PBF增材制造试样喷丸和喷丸+振动抛光的压缩残余应力DOI差值< 5 %。喷丸和振动抛光都能为锻态和L-PBF试样带来相似的益处。

综上所述,研究团队对采用航空航天制造工艺,对锻造的Ti-6Al-4V和激光粉末床熔融增材制造的Ti-6Al-4V试样进行了对比分析。从最佳疲劳寿命和维修应用的成本效益角度解释了制造方法的适用性。对锻造的材料进行精细铣削,并制作L-PBF增材制造试样,进行热处理和后处理,以获得最佳的疲劳分析基线。通过喷丸强化和振动抛光进一步改善试样的表面和亚表面状况,以提高力学性能。

(责任编辑:admin)

Himed评估不同喷砂磨料在3

Himed评估不同喷砂磨料在3 粉末粒径可以控制增材制造

粉末粒径可以控制增材制造 Divergent公司以3D打印技

Divergent公司以3D打印技 浙大口腔医学院:生物3D打

浙大口腔医学院:生物3D打 新型类器官样神经血管球促

新型类器官样神经血管球促 推动粘结剂喷射(铸造/金

推动粘结剂喷射(铸造/金 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复