改变游戏规则的开发,人族火箭成功发射背后的NASA 3D打印GRCop燃烧室

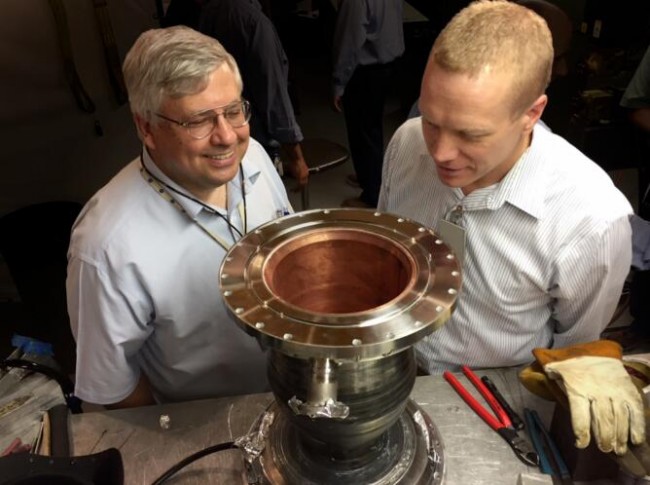

2023年3月,Relativity Space的人族Terran 1 火箭从佛罗里达州卡纳维拉尔角发射升空,照亮了夜空。这是首次发射由3D打印部件制成的测试火箭,作为增材制造的一种形式,3D 打印是增强能力和降低成本的关键技术。Terran 1 火箭带有九个由铜合金制成的增材制造发动机燃烧室,其高温接近 6,000 华氏度。

![]() 高强度、高导热性、高抗蠕变

高强度、高导热性、高抗蠕变

Terran 1首飞的意义在于证明了Relativity Space的颠覆性创新价值:

- 改变了供应链。以往火箭制造很长的供应链,将供应商的需求降为全部自己3D打印制造几乎所有零件。零件数量减少100倍;

- 改变了研发,研发速度提升10倍;

- 人工智能用于制造,Relativity的3D打印本质是人工智能算法驱动的智能制造。

而在这一切的颠覆性创新价值背后,还离不开NASA的技术支持:在克利夫兰的美国宇航局NASA格伦研究中心创建了这个被称为 GRCop 的铜基合金系列,旨在用于高性能火箭发动机的燃烧室。

3D科学谷了解到GRCop 是铜、铬和铌的组合,这种材料专门针对高强度、高导热性、高抗蠕变性进行了优化,这在高温应用中允许更大的应力和应变,具备良好的低周疲劳性能,可以防止材料在高温下失效。

在 20 世纪 80 年代后期,美国宇航局NASA想要开发一种发动机,用于在近地轨道上操纵航天器,该发动机可以承受多次发射。火箭发动机需要在其运行的设计和环境中克服复杂的挑战,包括多次启动和关闭,这容易导致关键零部件的磨损。

当时,航天飞机主发动机燃烧室衬里通常在执行一到五次任务后需要更换,NASA的研究能够表明,GRCop-84 铜合金燃烧室衬里可以轻松实现 100 次维护服务之间和 500 次发动机寿命任务的目标。

在多年的合金开发过程中,NASA通过其快速分析和制造推进技术 (RAMPT),推进不同版本的 GRCop 合金。最近的迭代名为 GRCop-42,使用多种增材制造方法为火箭发动机制造结构一体化和多材料燃烧室和推力室组件。这些工艺提高了性能,同时显着降低了推力室零部件的重量和成本。

![]() 与增材制造技术的完美结合

与增材制造技术的完美结合

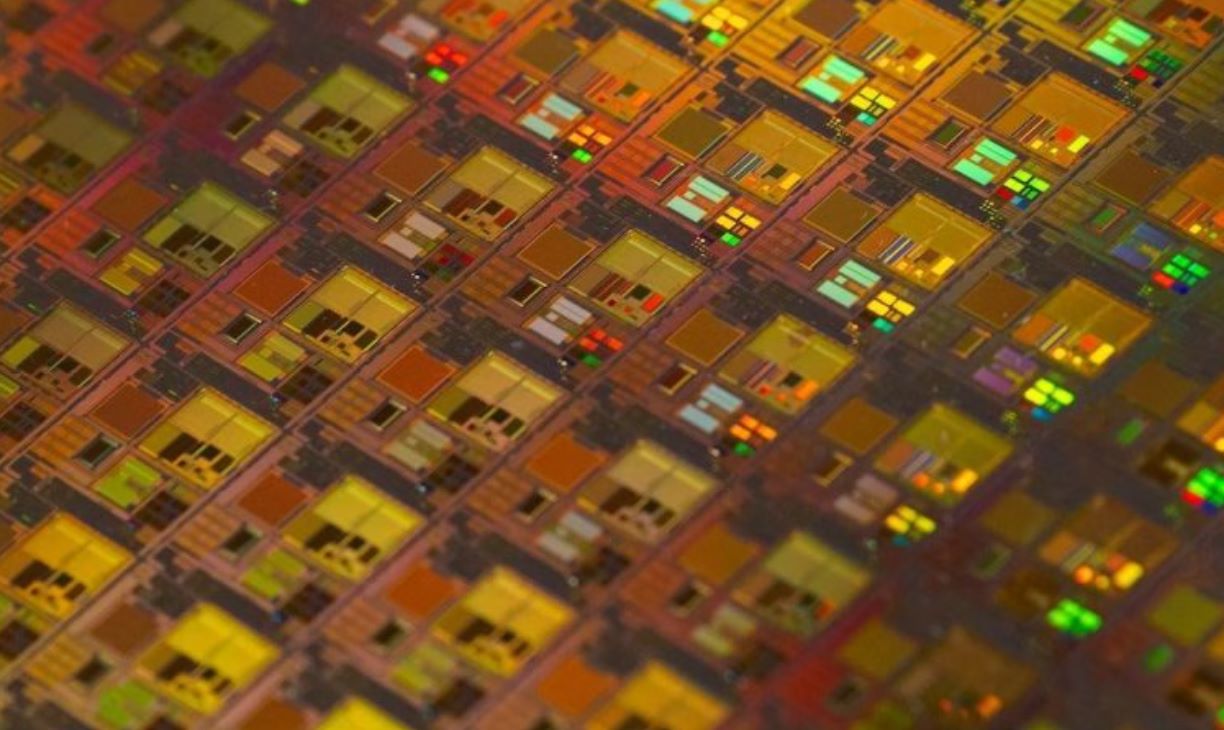

根据3D科学谷,商业航天进入发展开车道,将极大的刺激金属3D打印的发展,2022年增材制造市场发生显著变化,航天军工的需求强势崛起,导致包括对选区熔融金属3D打印、电弧熔丝增材制造技术、激光沉积送粉成形、复合材料增材制造技术的需求都发生了急剧的增长需求。根据AMPower 2023全球工业增材制造市场报告,2022年选区熔融金属3D打印的一个直观的发展趋势是超过600mm加工尺寸的大型设备需求上升,其中航空航天领域购买的金属3D打印设备单台均价在100万欧元以上,一方面满足大尺寸加工零件需求,一方面满足小批量零件的量产制造需求。另外一个特征是此前DED定向能量沉积3D打印技术普遍被用来作为零件修复的一项技术,而过去一年的发展趋势是这项技术被越来越多的用于大尺寸零件的制造需求。

NASA 发现 GRCop 合金与最新的增材制造方法配合得很好。激光粉末床熔融和定向能量沉积等3D打印制造工艺是目前可用于为许多航空航天应用制造 GRCop 铜合金零部件的技术,例如 用于Terran 1 人族火箭发动机的制造。

在激光粉末床熔融3D打印过程中,3D打印设备将一层薄薄的粉末铺展并根据CAD建模模型选择性的熔化金属粉末并凝固成金属固体,重复数千次以形成一个完整的部件。这种层层凝固材料的方式可以制造出与锻造金属相当的强度。这种方法的优点是可以创建精细的零件,例如用于燃烧室冷却的内流道、复杂喷嘴和带冷却通道的喷管等。

与激光粉末床熔合相比,DED 定向能量沉积工艺可生产更大的形状和组件,但可实现的细节相对较少,并且通过DED来加工铜金属材料是具有挑战的。根据3D科学谷的市场观察,加州大学圣地亚哥分校的研究人员在其论文《Directed energy deposition of pure copper using blue laser》中展示了具有明确几何形状的块状 Cu 部件,该部件通过使用蓝色激光的“送粉”-定向能量沉积 (DED) 工艺构建。生产了体积为 1000 立方毫米的接近全密度(高达 99.6%)的部件,这是迄今为止在激光增材制造中报道的最致密的纯铜部件,但与使用近红外激光构建的类似体积部件相比,其能量密度要低得多 。

NASA制造火箭推力室的燃烧室所用的铜合金GRCop-42作为具有更高导电性的高强度合金而得到了应用,铜合金由于其高导热性而被期望用于腔室衬里,这带来高效的壁冷却以将腔室热壁保持在高强度温度区域中。根据3D科学谷的了解,NASA开发了生产封闭壁铜合金衬里的能力,使复合材料成为腔室护套作为可行且理想的选择。

NASA通过DED定向能量沉积增材制造工艺在GRCop-42铜腔室的后端沉积双金属材料,形成带双金属轴向接头的火箭推力室喷管,并实现连续冷却,从而解决了一些设计挑战和螺栓连接设计的接口问题,随后通过碳纤维聚合物基复合材料(PMC)外包装将整个推力室总成(TCA)进行外包装。

总之, 将GRCop-42 合金推向商业空间应用是 NASA 主导的创新如何提升行业能力并为美国不断发展的太空经济做出贡献的一个很好的例子。NASA 向 Relativity Space 提供了其技术专长,使 GRCop-42 从开发阶段转变为用于实际发射, Relativity Space 已经展示了这些性能更高的火箭发动机部件,通过GRCop 合金的增材制造复杂发动机零件,可用于未来的月球、火星探索和其他太空任务。

(责任编辑:admin)

重磅:AI开源大风刮到自动

重磅:AI开源大风刮到自动 增材制造助力半导体产业:

增材制造助力半导体产业: 非粉末床金属增材制造综述

非粉末床金属增材制造综述 生物3D打印载细胞微球治疗

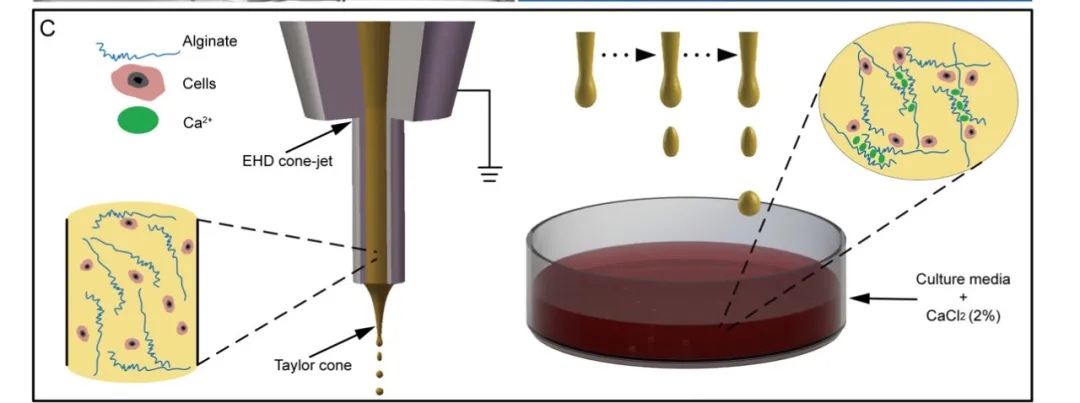

生物3D打印载细胞微球治疗 突破:特种钢细粉收得率达

突破:特种钢细粉收得率达 赋能绿色能源装备长效运行

赋能绿色能源装备长效运行 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复