影响L-PBF 3D打印钛合金液压阀体疲劳性能的因素

MOOG-穆格自2013年成立第一个研发中心以来就一直积极从事金属增材制造业务。后来穆格决定将两处增材制造设施进行合并,在2018年成立了新的增材制造中心,从而提高利用增材制造技术进行创新的能力。穆格的产品组合中有大量的液压产品,因此增材制造中心开展了金属3D打印技术在液压元件制造中的应用。

穆格的专家Guerrier最近撰写了一篇论文,与宾夕法尼亚州立大学高级研究实验室研究影响HIP热等静压加工过的LPBF 3D打印钛合金液压阀体疲劳性能的因素。 发表在《材料科学与工程杂志》上,这篇论文有助于阐明疲劳驱动失败背后的机制,为穆格更广泛地采用3D打印-增材制造技术铺平了道路。

穆格是设计、制造和销售3D打印高性能液压阀产品的前沿探索者,在航空航天领域尤其活跃。穆格一直通过研发中心、计量与材料分析实验室、应力消除热处理炉来开展增材制造液压元件的设计、生产、后处理以及检测工作。穆格通过金属3D打印设备直接制造集成流体通道的液压歧管,这是传统制造方法无法实现的。穆格专为增材制造而设计的液压歧管,将多个组件集成为一个整体设计,具有显著的重量减轻与紧凑的尺寸,并具有更高的流动性能。在制造过程中,功能集成的设计,消除了零件焊接需求。

在掌握增材制造优势的同时,穆格发现液压零部件制造所用的粉末床金属3D打印技术仍存在难以满足液压件制造需求之处。比如说在表面光洁度方面无法直接满足制造需求,穆格在增材制造完成后将进行表面加工。而对于后处理的需求,穆格通常会在产品设计时就进行权衡,尽量通过增材制造设计原则减少对后加工的需求。

可以实现复杂的几何设计,以及生产小批量零件的低成本,使得增材制造(AM)对穆格这样的制造商在低生产量的应用有吸引力。尤其是在航空航天、医疗、能源和汽车行业。不过尽管许多3D打印合金的拉伸强度与锻造材料的拉伸强度相当,但AM-增材制造组件在动态特性中表现出可变性, 例如HIP热等静压后处理技术,已经证明具有增加疲劳寿命并降低可变性的能力,但是即使在HIP热等静压状况下,异常的缺陷仍然会存在。

为了能够更加广泛的采用AM-增材制造技术,必须了解导致间歇性疲劳性能的因素。为了探讨这一点,研究中使用新的Ti-6al-4V粉末原料和回收利用的Ti-6al-4V粉末原料,通过两种不同3D打印设备制造商的L-PBF系统上的六种型号设备制造了150个液压歧管,通过X射线计算机断层扫描(XCT)用于识别前后状态下的缺陷。

在HIP热等静压后,在常见的加载条件下进行了疲劳测试,以识别导致疲劳性能异常值的因素。研究获得的疲劳寿命的统计显示CT扫描中缺乏融合缺陷的存在。零件的开裂表明,污染物是疲劳寿命最大的原因。

最后,由于研究使用了两个不同品牌制造商的3D打印设备,这两种L-PBF系统制造的零件疲劳性能在统计学上显着差异,这些发现有助于建立3D打印液压歧管的指导策略,以便更广泛地采用L-PBF 增材制造TI-6AL – 4V钛合金液压歧管组件。

研究人员假设AM-增材制造缺陷,例如气孔隙度、缺乏熔合和钥匙孔孔可能是AM疲劳数据可变性的原因,尽管已知HIP热等静压可以改善AM增材制造成分的疲劳性能,但内部缺陷仍在HIP热等静压状态下持续存在。

研究还探索和讨论了污染物、微观结构和化学成分对产生疲劳特性的影响。此外,X射线计算机断层扫描(XCT)系统存在可检测性极限,虽然HIP热等静压似乎消除了大多数AM-增材制造缺陷,但可能会保留可检测性限制的子缺陷。因此,研究AM-增材制造零件的疲劳性能与可检测性极限联系可能会发现缺陷特征与最终疲劳性能之间的相关关系。

总体来说,通过大量的实验,了解导致低疲劳性能的因素可能有助于开发基于L-PBF增材制造组件的基于疲劳的设计限制,建立检查要求,定义关键缺陷特征阈值,并有助于为AM-增材制造组件的资格和认证提供指南。

论文链接:https://www.sciencedirect.com/science/article/abs/pii/S0921509322019554#preview-section-snippets

(责任编辑:admin)

重磅:AI开源大风刮到自动

重磅:AI开源大风刮到自动 增材制造助力半导体产业:

增材制造助力半导体产业: 非粉末床金属增材制造综述

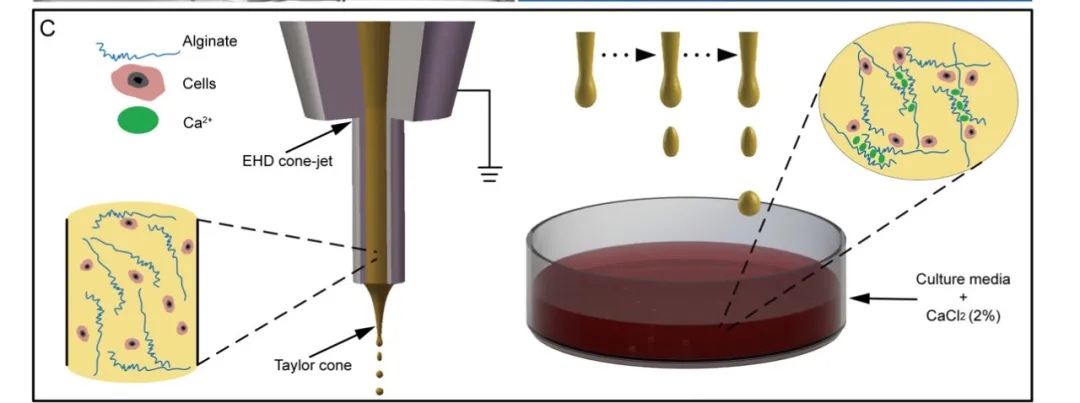

非粉末床金属增材制造综述 生物3D打印载细胞微球治疗

生物3D打印载细胞微球治疗 突破:特种钢细粉收得率达

突破:特种钢细粉收得率达 赋能绿色能源装备长效运行

赋能绿色能源装备长效运行 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复