航空装备电子束增材制造技术发展及路线图(2)

时间:2023-03-03 10:06 来源:航空材料学报 作者:admin 阅读:次

1.2 国内电子束增材制造技术发展现状

1.2.1 电子束熔丝增材制造技术

(1)工艺研究

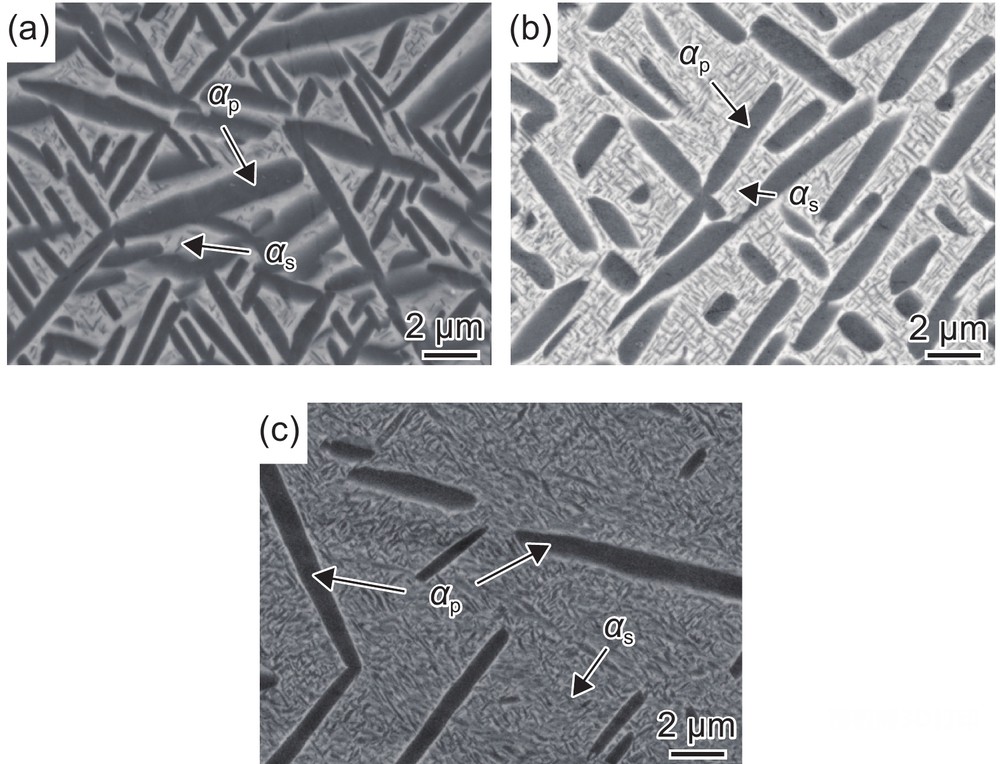

北京航空材料研究院针对飞机和发动机用TC4、TC11、TA15、TC17、Ti60钛合金以及GH4169高温合金[32]开展了电子束熔丝增材制造工艺及组织性能研究。研究发现:增材制造的TC17钛合金微观组织经过不同固溶温度处理后的微观组织如图7所示,其微观组织尺寸及比例与力学性能间可用改进的Hall-Petch公式表达[33]。增材制造的TA15钛合金在优化热处理工艺下力学性能各向异性几乎消失,且强度和塑性获得同时提升 [34]。增材制造的Ti60钛合金蠕变性能达到锻件水平[35]。

图 7 增材制造的TC17钛合金不同温度固溶处理后的微观组织[33] (a)750 ℃;(b)800 ℃;(c)850 ℃

南昌航空大学对比分析了TA3、TB5、TC4钛合金基板对电子束熔丝增材TC4钛合金组织特征及力学性能的影响[36],结果表明:在相同层数下,柱状晶宽度TC4 (TB5基板)> TC4 (TA3基板)> TC4 (TC4基板)。华中科技大学团队的研究将电子束熔丝增材钛合金内部气孔分为三种类型[37],其形成机理分别为:Ⅰ型气孔为熔池内的氢等元素在凝固过程中溶解度突变,来不及逸出形成的;Ⅱ型气孔为易挥发Al 元素从高温熔池逸出与Ⅰ型气孔碰撞形成混合气泡,随后金属元素依附于气泡壁形核长大,形成内壁具有球状组织的气孔;Ti、V 的凝固前沿所捕获的Ⅰ 型气孔气泡在受到 Al 元素蒸发的反冲压力的作用时被撕破,形成了具有爆炸撕裂状特征的 Ⅲ 型气孔。

(2)工艺装备

国内电子束熔丝增材制造设备生产厂家主要有中国航空制造技术研究院、桂林狮达机电技术工程有限公司和西安智熔金属打印系统有限公司。由于电子枪等核心部件与国外相比仍有较大差距,且熔丝成型软件与控制系统尚不完善,国内电子束熔丝增材制造设备尚不成熟。

(3)应用

为满足发动机双性能盘的需求,北京航空材料研究院电子束熔丝增材制造了钛合金双合金离心叶轮,叶片部位能够满足600 ℃使用要求,盘心部位具有更高的强度。中国航空制造技术研究院采用电子束熔丝增材制造了TC4钛合金飞机框梁、TC18钛合金滑轮架等结构件 [18]。

1.2.2 电子束选区熔化增材制造

(a)工艺研究

西北有色金属院研究了电子束选区熔化工艺下Ti-6Al-4V粉末重复利用次数对粉末成分、尺寸分布、松装密度、流动性和粉末外观形貌和增材制件力学性能的影响[38]。随着重复利用次数增加发现:粉末中氧含量逐渐增加,从新粉的0.09%增加至0.19%(重复利用21次后); Al和V元素含量基本保持稳定;粉末球形度变差,表面粗糙;粉末流动性提高;由于氧含量的增加使得抗拉强度和屈服强度增加。

清华大学研究了电子束选区熔化增材Ti-6Al-4V粉末重复利用次数对粉末微观组织、硬度、杨氏模量和电子束选区熔化制件力学性能的影响[39]。新粉末和回收粉末的混合使用对电子束选区熔化制件拉伸性能没有明显影响。重复使用4次的拉伸性能与原始粉末制件的拉伸性能几乎相等。

对电子束选区熔化增材钛铝金属间化合物工艺研究发现[40]:预热温度为1000 ℃时,增材制造的Ti-45Al-7Nb-0.3W合金中依然存在裂纹,而提高预热温度至1050 ℃和1100 ℃时,裂纹消失。北京科技大学针对高Nb含量Ti-45Al-8Nb合金研究了电子束选区熔化预热工艺对微观组织的影响[41],结果表明,在高的预热束流下,形成近片层组织;在低预热束流下,形成近γ组织。随预热束流自26 mA降低至24 mA,抗拉强度自710 MPa降低至670 MPa,远高于铸造状态的强度(580 MPa)。快速凝固和成形过程中循环退火形成的非常细小的片层组织是电子束选区熔化沉积态抗拉强度高的原因。

(b)工艺装备

国内电子束选区熔化设备厂商主要有天津清研智束科技有限公司和西安赛隆金属材料有限责任公司。

(c)应用

北京航空材料研究院电子束选区熔化增材制造了飞机用TC4钛合金平衡环,力学性能达到锻件水平。中国航空制造技术研究院增材制造了TiAl样品 [42]。目前国内电子束选区熔化技术在航空装备领域的应用仍处于研究阶段,尚未获得装机应用。

2. 航空装备电子束增材制造技术路线图

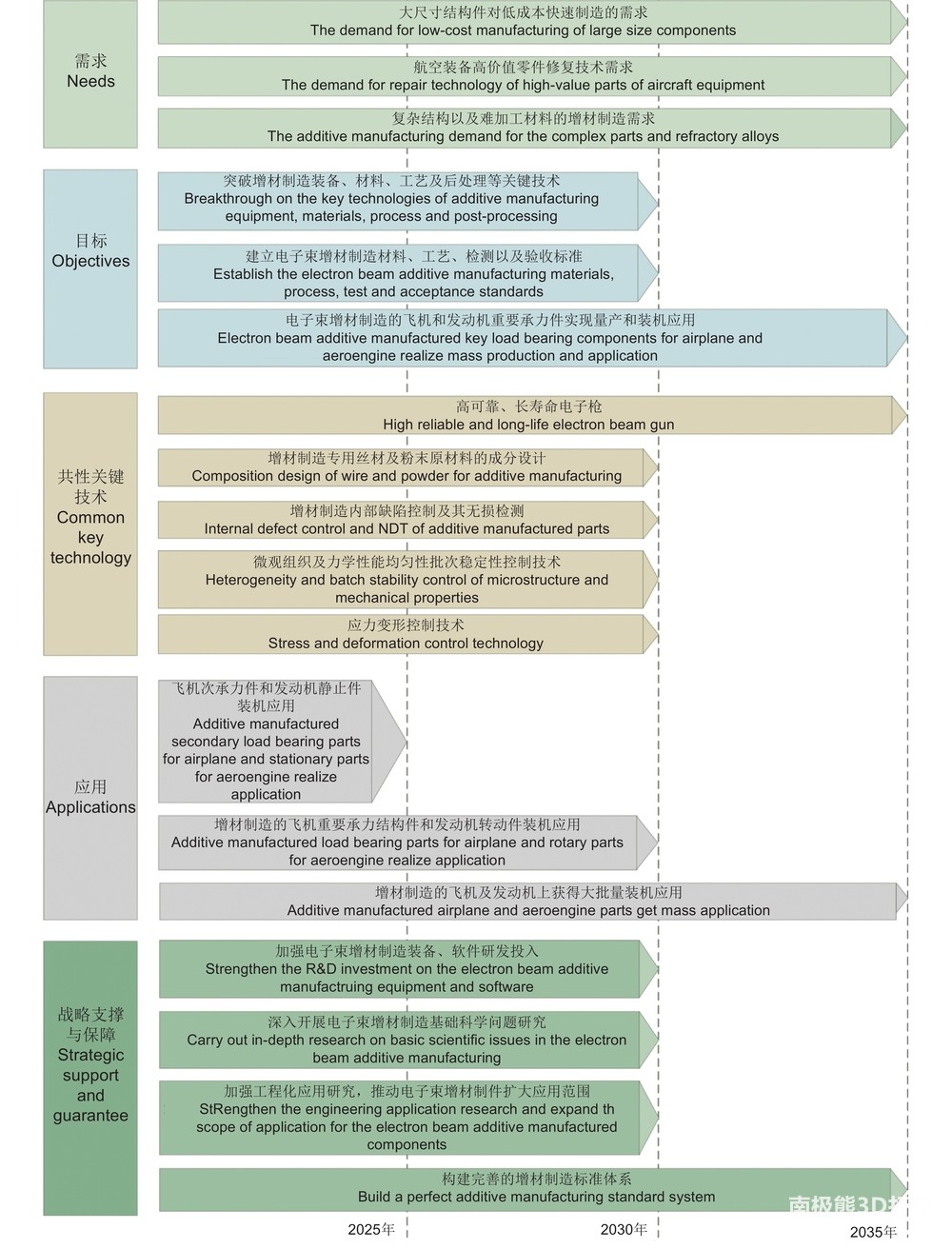

针对电子束增材制造技术发展现状及趋势制定了面向2035年的航空装备电子束增材制造技术路线图,如图8所示。本技术路线图包括发展需求、目标、关键技术、应用和战略支撑与保障5部分。

图 8 面向2035年的航空装备电子束增材制造发展技术路线图

2.1 发展需求

基于航空大尺寸结构件对低成本快速制造的需求和高价值零件服役后的修复需求,特别是对于难加工的钛合金和高温合金以及新型梯度材料结构,迫切需要以电子束熔丝增材制造技术为代表的快速、低成本制造技术。

复杂结构以及难熔合金制件的制造对电子束选区熔化增材技术具有迫切需求。例如,采用传统方法制造TiAl合金低压涡轮叶片、冷却结构和金属基复合材料易开裂,制造难度大,而电子束选区熔化增材具有的真空、高温预热低应力等特点使其非常适合室温低塑性材料制件的制造。此外,电子束选区熔化增材能够满足点阵等传统方法难以制造的新型结构的优化设计制造。

航空装备对电子束增材制造需求的具体体现包括以下几个方面:飞机钛合金框梁、滑轨、滑轮架、起落架等重要承力件的电子束熔丝增材制造;大尺寸结构件的锻造/铸造+电子束熔丝复合制造;航空发动机机匣类零件的电子束熔丝/选区熔化增材制造;航空发动机钛合金及高温合金叶片、整体叶盘、离心叶轮的电子束熔丝/选区熔化增材制造;航空发动机TiAl低压涡轮叶片、导向器、管路等复杂结构的电子束选区熔化;航空发动机难熔合金等新材料复杂结构电子束选区熔化增材制造。

2.2 目标

突破电子束增材制造装备的核心元器件及在线监控、电子束增材制造用粉末/丝材原材料、缺陷控制、后处理、组织及力学性能调控等关键技术,建立组织性能数据库,制定材料、工艺及检测标准。在产品增材制造质量控制技术、产品技术标准研究和零件充分考核验证的基础上,推进电子束增材制造在航空装备上的应用。至2035年,在航空领域实现电子束熔丝增材制造重要承力结构件的量产应用、电子束选区熔化TiAl金属间化合物低压涡轮叶片以及传统钛合金和高温合金制件的量产和装机应用。

2.3 关键技术

电子束增材制造关键技术包括:

(1)高可靠长寿命电子枪

电子枪是发射、形成和会聚电子束的装置,为增材制造提供能量源,是电子束增材制造设备的核心部件[43]。电子束增材制造过程中电子枪需连续工作数十至数百小时,对阴极寿命要求高。增材制造过程中产生大量金属蒸气,阳离子进入电子枪的阴极与阳极之间易导致放电现象并造成过程中断。此外,基于电子光学的电子枪聚焦及扫描线圈设计和精确控制是获得优质电子束的重要条件,选区熔化过程中需保证不同位置(不同电子束偏转角度)处电子束焦点位置的一致性和电子束到达位置的准确性。因此,高可靠长寿命的电子枪是关键技术之一。

(2)增材制造专用丝材及粉末原材料的成分再设计

电子束增材制造过程中材料在高能量密度的电子束作用下快速熔化凝固,由于不同元素的蒸气压不同,使得低熔点元素快速挥发损失,造成增材制件成分与原材料成分差异较大,甚至不能满足材料标准下限要求。例如,钛合金真空电子束熔丝增材制造过程中Al元素烧损比例可达10%~20% [11,35],钛铝金属间化合物电子束选区熔化增材同样面临Al元素烧损问题[30,41]。钛合金中合金元素的烧损减弱固溶强化水平,降低增材制件力学性能。对于铸造性能差的铝合金,由于固液温度区间大,热裂敏感性强,增材制造过程中易形成热裂纹。通过在粉末/丝材中添加微量元素可有效细化晶粒并改善热裂性能[44]。高γ'含量高温合金增材制造同样面临热裂纹问题,需针对增材制造工艺特点设计专用高温合金成分[45],使其抑制裂纹缺陷产生的同时保持高的力学性能。

(3)增材制件内部缺陷控制及其无损检测技术

电子束增材制件内部缺陷主要有气孔、未熔合、裂纹等。缺陷将直接导致增材制件的报废或早期失效,因此控制缺陷是增材制造的关键技术。由于增材制造组织的各向异性以及晶粒外延生长特征,使其无损检测,如超声检测与锻件的检查差异较大,建立内部缺陷形状尺寸与检测结果间准确的定量关系是增材制件检测的难点和关键技术。

(4)增材制件组织性能均匀性及批次稳定性控制技术

增材制造过程中零件各部位温度场不同,组织特征存在微小差别,使其存在力学性能的不均匀性,此外,组织特征的各向异性使其力学性能存在各向异性。因此,如何保证增材件组织性能的均匀稳定和优良的力学性能水平是其推向工程应用的关键。

(5)增材制件应力变形控制技术

增材制造过程中零件长期经历电子束的周期性、剧烈、非稳态、循环加热和冷却及其短时非平衡循环固态相变。在已凝固金属强约束下移动熔池的快速凝固收缩等超常热物理和物理冶金现象,在零件内产生应力水平很高、演化及交互作用过程极其复杂的热应力、相变组织应力和约束应力及其强烈非线性强耦合交互作用和应力集中,导致零件严重翘曲变形和开裂[46],因此,应力变形控制是电子束增材制造的关键技术之一。

2.4 应用

电子束增材制造在航空装备上的应用包括:钛合金框梁重要承力结构;钛合金滑轮架、支座等承力结构;飞机超高强度钢、钛合金起落架、发动机机匣、发动机整体叶盘/离心叶轮、发动机TiAl低压涡轮叶片、发动机导向叶片、导向器等复杂结构以及难熔合金等新材料复杂结构。

2.5 战略支撑与保障

在战略支撑与保障方面需加强增材制造装备研制投入,提高装备技术成熟度,特别是增材制造设备的关键部件如电子枪、闭环控制系统、路径规划软件以及过程监控系统等。加强增材制造工艺基础关键技术的研发投入,多学科交叉,突破原材料、工艺、组织及性能均匀性和稳定性控制。加强工程化应用研究投入,依据增材制造特点选取典型结构再设计,实现多领域典型结构件的增材制造应用研究,并逐步推广应用。

3. 结束语

本文在对电子束增材制造现状和发展趋势分析的基础上,提出了面向2035年的航空装备电子束增材制造技术发展需求、目标、关键技术、应用和战略支撑与保障。绘制了面向2035年的技术发展路线图,以期提前做好电子束增材制造技术发展的战略布局,促进电子束增材制造在航空装备领域的发展与应用。

(责任编辑:admin)

最新内容

热点内容

Himed评估不同喷砂磨料在3

Himed评估不同喷砂磨料在3 粉末粒径可以控制增材制造

粉末粒径可以控制增材制造 Divergent公司以3D打印技

Divergent公司以3D打印技 浙大口腔医学院:生物3D打

浙大口腔医学院:生物3D打 新型类器官样神经血管球促

新型类器官样神经血管球促 推动粘结剂喷射(铸造/金

推动粘结剂喷射(铸造/金 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复