金属增材制造正在提高火箭发动机的性能

时间:2022-12-13 10:35 来源:未知 作者:admin 阅读:次

导读:毫无疑问,卫星在我们的生活中发挥着至关重要的作用。它们不仅提供有关地球云层、海洋、陆地和空气的信息(从而使科学家能够预测天气和气候),而且它们对于日常通信等也至关重要。但你知道卫星尺寸也在一直缩小吗?如今,卫星的生产成本更低,因为它们比以前的版本更轻,从而降低了发射成本。因此,公司也在着手制造更小、成本更低的火箭来支持它们,Launcher公司就是火箭制造领域的著名代表之一。

初创公司Launcher 2017 年成立于加州,旨在满足卫星发射市场日益增长的发射需求(预计到 2030

年将从80亿美元增长到 38亿美元)。该公司结合液体推进技术和金属 3D

打印,制造高效火箭和运载工具,将小型卫星送入轨道。值得注意的是,他们构想了低成本的 Launcher Engine-2 (E2)

火箭发动机,该发动机已针对大规模生产进行了优化。它的目标是成为同类产品中性能最高的液体火箭发动机,并致力于成为轻型火箭发射器的核心推力部件。为了实现这一创新设计,Launcher

求助于 Stratasys Direct Manufacturing 和VELO3D 的 金属增材制造技术。

△测试引擎(图片来源:Launcher/John Kraus Photography)

近距离观察 E-2 液体火箭发动机

如前所述,Launcher E-2 液体火箭发动机被设计为 Launcher 高性能火箭的一部分。由 LOX(液氧)/RP-1(煤油)推动的22,000 磅力(磅力)发动机被认为是世界上性能最高的小型发射发动机。它采用铜合金进行3D 打印,具有 98% 的燃烧效率和 365s Isp 的性能。此外,由于其高平衡性,LOX 泵的叶轮可以在低温条件下以 30,000 rpm/min 的速度旋转,同时输送液态氧。

然而,E-2

火箭的创新性和高性能意味着制造起来并不那么简单。涡轮泵,包括其叶轮,尤其具有挑战性。创Launcher 的始人兼首席执行官 Max Haot

解释了该项目的难度,并指出:“如果我们观察任何可以进入轨道的液体火箭发动机,涡轮泵是该项目中最具挑战性的部分之一,或者至少是一半的挑战。如果你谈论的是用于多级燃烧封闭循环的涡轮泵,那么挑战就会增加。”

尽管该项目选择了金属增材制造,但在火箭发动机这种高性能的使用水准下是不允许出现错误的。Haot进一步评论说:“我想指出这有多么重要。我们正在处理液态氧和一个以

30,000 转/分的速度旋转以从涡轮机产生大约 1 兆瓦功率的叶轮。在这种类型的环境中,在 4000 psi

的排放压力下,任何异常,转子和定子之间的任何摩擦,都可能导致立即、快速、计划外的机械解体。” 因此,创新技术将成为关键。

△为E-2 发动机供液的液氧泵的蜗壳部分(图片来源:Launcher)

因此,Launcher 求助于Stratasys Direct Manufacturing,他们自己使用

Velo3D 的 Sapphire® 解决方案来创建平衡良好的诱导叶轮。这个关键部件加速并将 LOX

驱动到燃烧室,从而为火箭创造更大的流体流量和更大的推力。更具体地说,E-2 的叶轮是通过将两个独立的 3D 打印部件(诱导轮和叶轮)集成到一个共同连接的高效组件中而创建的。选择的材料是INCONEL 718,这是一种耐腐蚀材料,具有良好的 LOX 相容性和低温下出色的机械强度。

为什么选择金属增材制造?

当然,如果 Launcher

制造发动机完全可以选择其他任何技术,他们为什么偏偏转向金属增材制造,更具体地说是 Velo3D

的解决方案?这主要归因于金属增材制造有几个好处,尤其是在降低成本和设计自由度方面。然而,并非任何解决方案都可以做到这点。此外,选择增材制造技术更重要的一点是为了要满足制造需求:零件无法使用内部支撑或倾斜来制造,这导致Stratasys Direct 选择使用 Velo3D Sapphire® 系统,因为它能够在无支撑的情况下打印零件。

值得注意的是,能够平整打印对团队来说至关重要,因为在打印过程中倾斜部件会妨碍他们获得平衡良好的旋转部件。但这对于其他解决方案是不可能的,因为通常如果用户想要避免内部支撑(这对于许多金属

3D 打印解决方案的许多复杂几何形状是必需的),他们必须倾斜部件,但Sapphire® 系统并非如此。

正如我们之前提到的,Velo3D

的解决方案因其设计自由度而在增材制造中独一无二,也正暗合了该公司的宣传口号:“打印您想要和需要的部——毫不妥协。”

这种自由是多种因素的结果,包括 Velo3D 提供先进的完全集成的金属增材制造解决方案,包括其 Flow™ 打印准备软件和用于质量验证的 Assure™ 软件。此外,它能够打印低至零度的低角度。最后一部分对于Launcher 来说尤为重要,因为这意味着该部分可以平面打印。

△图片说明:Launcher 的两台蓝宝石打印机(图片来源:Launcher)

考虑到由于构建过程中的应力累积,必须倾斜零件会影响其质量,这将阻止创建平衡良好的旋转组件。根据 Stratasys Direct 的说法,使用 Velo3D 系统,可以在理想方向打印叶轮,同时仍然避免需要内部支撑,因为内部支撑也可能损坏最终部件。Launcher 的机械工程师 Andre Ivankovic 进一步解释说:“通过打印平面部件,我们得到了部件相对于中心旋转轴的良好对称质量分布。”

金属增材制造验证结果如何?

生产的零件需要经过全面的、定制的后处理操作和验证步骤才能最终确定应用。为此,StratasysDirect 对组件进行了部分加工,以去除内部通道中的所有粉末,然后再进行经过认证的热处理。下一步是确认叶轮在热处理之前满足材料密度和完整性要求。

Stratasys Direct 增材制造专业知识和严格的二次后处理与 Velo3D 的无支撑打印能力相结合,确保了高度复杂和功能部件的成功构建。到目前为止测试已经成功。事实上,最近 Launcher 在美国宇航局斯坦尼斯航天中心的一次活动中成功地为美国太空部队测试了E-2

发动机涡轮泵。在 11 次测试过程中,E-2 测试团队能够达到或超过所有功率、输入和输出压力、效率和振动目标。您可以在此处了解有关如何使用

Velo3D 的 Sapphire® 解决方案制造 E-2 液体火箭发动机的更多信息。

(责任编辑:admin)

最新内容

热点内容

重磅:AI开源大风刮到自动

重磅:AI开源大风刮到自动 增材制造助力半导体产业:

增材制造助力半导体产业: 非粉末床金属增材制造综述

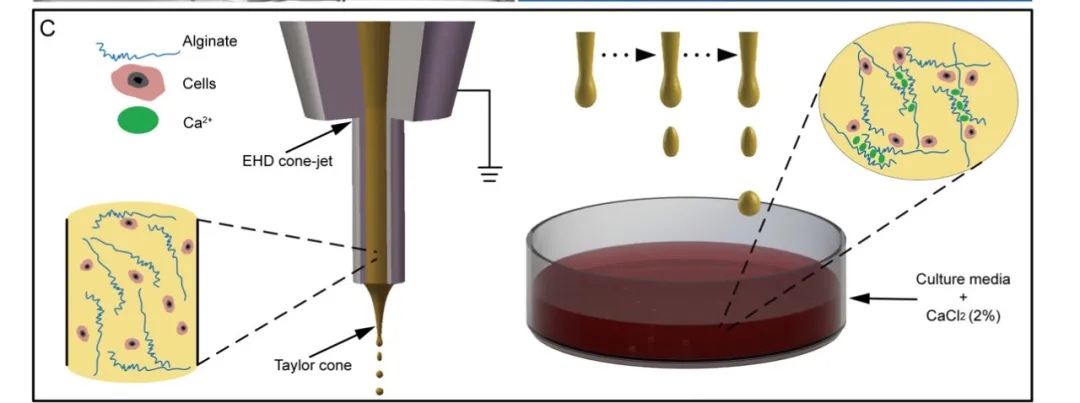

非粉末床金属增材制造综述 生物3D打印载细胞微球治疗

生物3D打印载细胞微球治疗 突破:特种钢细粉收得率达

突破:特种钢细粉收得率达 赋能绿色能源装备长效运行

赋能绿色能源装备长效运行 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复