AMPOWER发布金属增材制造的可持续性报告,分析增材制造工艺链中的碳足迹

时间:2022-10-13 11:05 来源:南极熊 作者:admin 阅读:次

导读:在过去的5年里,全球大气中二氧化碳水平的持续上升和由此产生的气候异常逐渐改变了社会各界对化石燃料排放的“躺平”心态,有关环境保护类的话题也频繁出现在议桌之上。如今,政治、工业界的多数人都在致力于减少碳排放,以实现更可持续的生活方式。

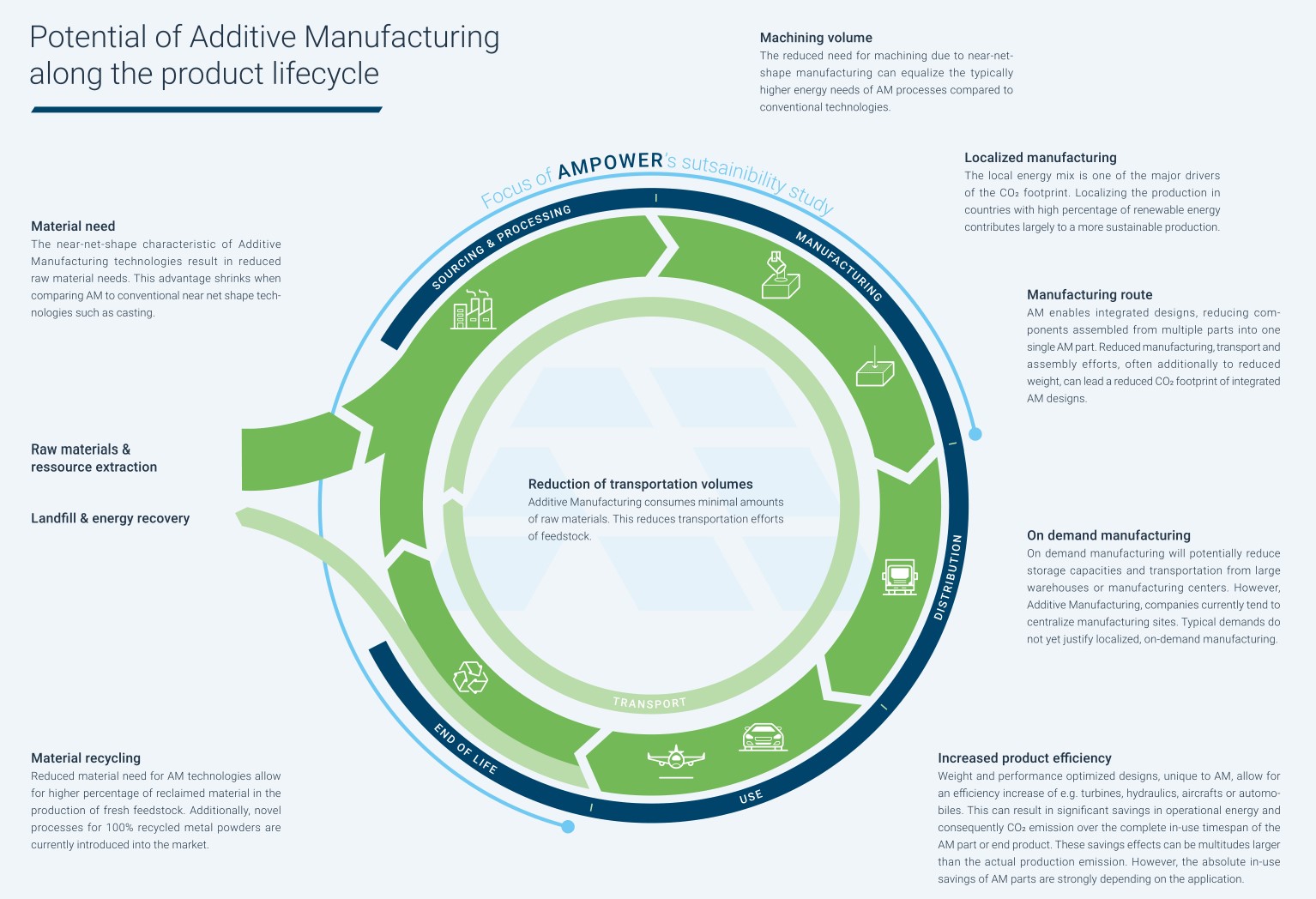

在这种需求环境下,增材制造(AM)被作为一种新兴生产技术被推广开来,以减少排放,从而减少零件生产和整个产品生命周期的碳足迹。然而,各界对完整生产路线中的碳排放的详细计算以及与传统制造方法的客观比较还很少。2022年10月12日,南极熊获悉,为解决上述挑战,工业增材制造领域领先的战略咨询专家AMPOWER公司专门开发了一个二氧化碳足迹的可持续性计算程序。这个计算工具可以用于评估各种合金和技术组合中的碳排放是否达标,并为其定制可持续的工艺路线。

此外,AMPOWER公司还发布了一份关于金属增材制造工艺链中可持续性的分析报告,感兴趣的熊友可以在此处下载:www.ampower.eu/insights。

总体而言,该分析报告主要聚焦于以下三个问题,并围绕它们逐点展开了讨论:

- 增材制造何时比传统制造更具可持续性?

- 低碳足迹的重要影响因素是什么?

-

用户如何利用增材制造来实现他们的碳减排目标?

完整制造工艺链中的碳排放

事实上,关于哪种制造技术的碳足迹最低,业内并没有普适的答案。工业零件生产中总体碳足迹在很大程度上受到合金组和零件几何形状的影响,至于选择何种制造技术也需要根据应用场景进行针对性地讨论。具有高成本-飞行比率的复杂几何形状更适合采用净成形技术,如增材制造和铸造,而简单的零件如果采用铣削,可能是最可持续的。

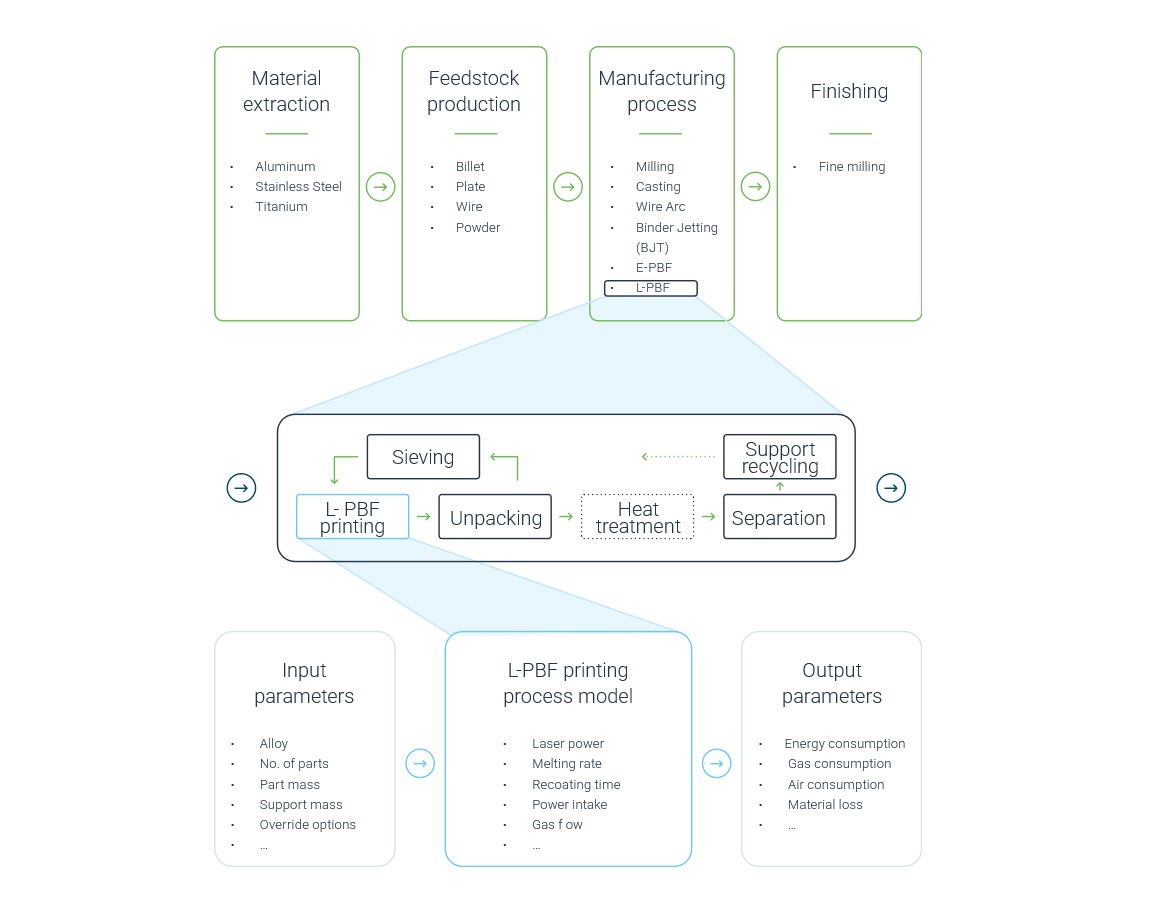

AMPOWER所开发的可持续发展计算程序允许计算各种合金和技术组合中的碳足迹,以及定制工艺路线。为了创建一个全面的工具,从材料提取和原料生产一直到精加工操作的完整工艺链都被考虑和实施。

每个制造过程都被详细地分解到其工艺步骤的细微层面。对不同生产和制造过程的描述包括所有强制性和选择性的工艺步骤,如热处理,以实现工艺路线的个性化。此外,材料的回收也被考虑在所有合理的阶段。回收率可以单独适应原料生产和生产过程中产生多余材料的步骤(如支撑材料或研磨碎片)。

对于每个工艺步骤,都会建立一个详细的工艺模型,包括所有的输入和输出参数。基于这个模型,可持续发展计算程序计算出能源和消耗品的消耗,并将其转换为二氧化碳排放。

△增材制造在产品生命周期中的潜力

通用的输入参数和简单的过程比较

在开发和设计阶段的早期,广泛的生命周期评估(LCA)所需的许多细节还不知道。然而,对替代设计和制造技术的二氧化碳足迹的估计和比较可能是一个有价值的决策参数。

AMPOWER的可持续发展计算程序可以进行快速和简单的评估和比较。基于一种通用的方法,该工具需要最小的输入参数来计算众多不同制造技术的二氧化碳足迹。

此外,如果替代或优化的零件设计是已知的,该工具允许直接比较传统和优化的零件设计。这产生了最高的结果准确性和不同制造技术之间的 "公平 "比较。

除了有关零件设计和合金组的必要输入变量外,该工具还提供各种选项和重写。如果工艺参数设置或制造作业配置是已知的,那么补充信息将用于提高计算模型的准确性。此外,还可以定义耗材、工艺路线或零件设计的变化。选项和重写将不断扩展和更新,以进一步提高可持续性计算程序的能力和准确性。

△AMPOWER可持续性计算模型

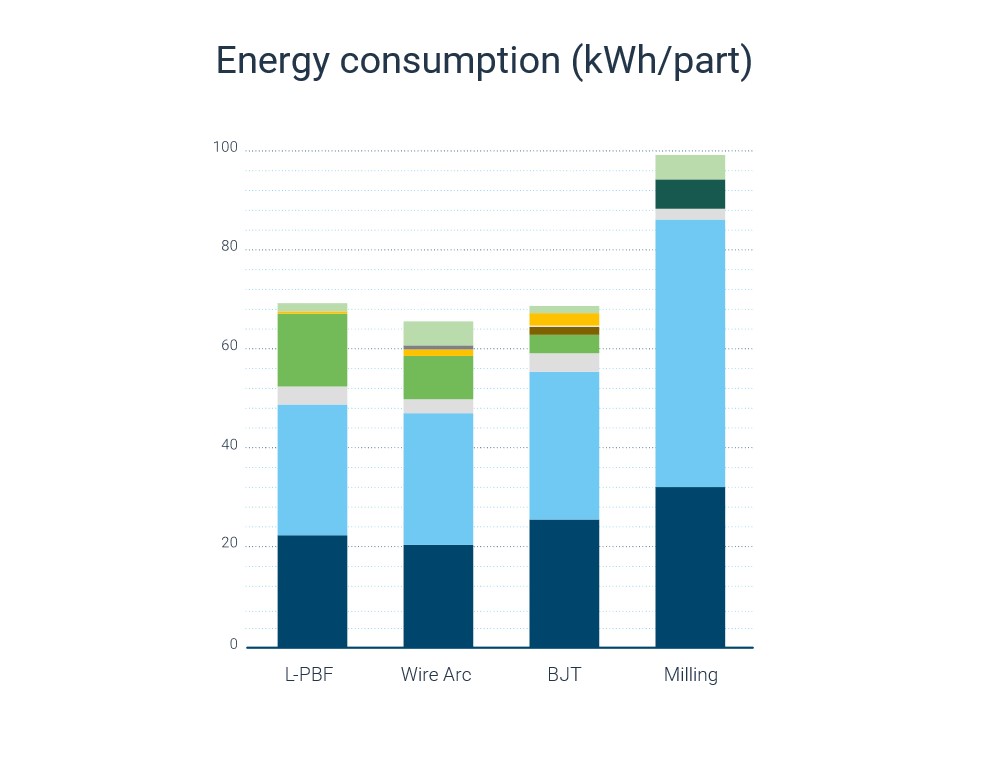

能源消耗和CO2排放细颗粒的分解

AMPOWER可持续发展计算程序的模型是基于每公斤和每件的能源消耗,以允许通用零件评估。在程序页面中,计算结果以每个零件的能源消耗来说明每个单一的工艺步骤。主要图表分别显示电能和一次能源。能源的细化分解和区分允许根据生产过程所在的当地电网,单独分配每千瓦时的二氧化碳排放量。这使用户能够为其全球分布的工艺链建立多种方案。

为了生产金属合金,需要大量的能源将开采的矿石加工成最终的金属锭。在生命周期评估中,挖掘、加工和生产金属锭所需的能源通常被称为每公斤金属合金的内含或体现的能源。根据合金类型,需要电化学过程(电能)和工艺热能(一次能源)来将自然形成的化学成分分离成单一的金属元素。通常情况下,这些过程是非常密集的能源。另一方面,回收废旧金属来制造新的金属锭,比从矿石到金属锭的原始工艺路线使用的能量要少得多。

因此,在计算中要考虑到回收信用,这取决于原始钢锭生产中的废金属量,以及考虑在零件的完整制造路线上的废品回收(如铣削碎片)。AMPOWER可持续发展计算程序允许对钢锭生产和所有工艺废料进行从0到100%的单独回收率。为了说明材料回收的效果,该工具显示了最初所需的嵌入式能源(0%的回收),根据所选择的回收率的回收信用,以及由此产生的实际认可于被评估零件的能源。

△能源消耗(千瓦时/部件)

金属生产过程中二氧化碳排放的比较

通过比较由不同合金制造的相同部件的二氧化碳排放量可以发现,材料生产需要巨大的能源,像钛合金的这种材料的生产所需要消耗的能源就尤其高。因此,针对于钛合金材料,与铣削相比,粉末床熔融(PBF)、线弧增材和高度利用的粘结剂喷射(BJT)技术的增材技术可以大大减少碳足迹。由于它们技术本身的近净成形优势,能够制造出重量优化的设计,材料的投入和因此而产生的内含能源明显较小,弥补了零件制造过程中较高的能源消耗。铝合金和不锈钢的内含消耗能源则不那么突出。对于高生产率的粘结剂喷射技术,可以看到一个令人惊讶的积极前景。在从3D打印机到排胶和烧结炉的整个工艺链中实现高利用率,可以为未来的应用带来低碳足迹。

展望未来,原材料公司最好提高回收率,在钛锭生产中使用废料,并敦促材料供应商在其生产过程中使用可再生能源,以减少原材料的二氧化碳足迹。

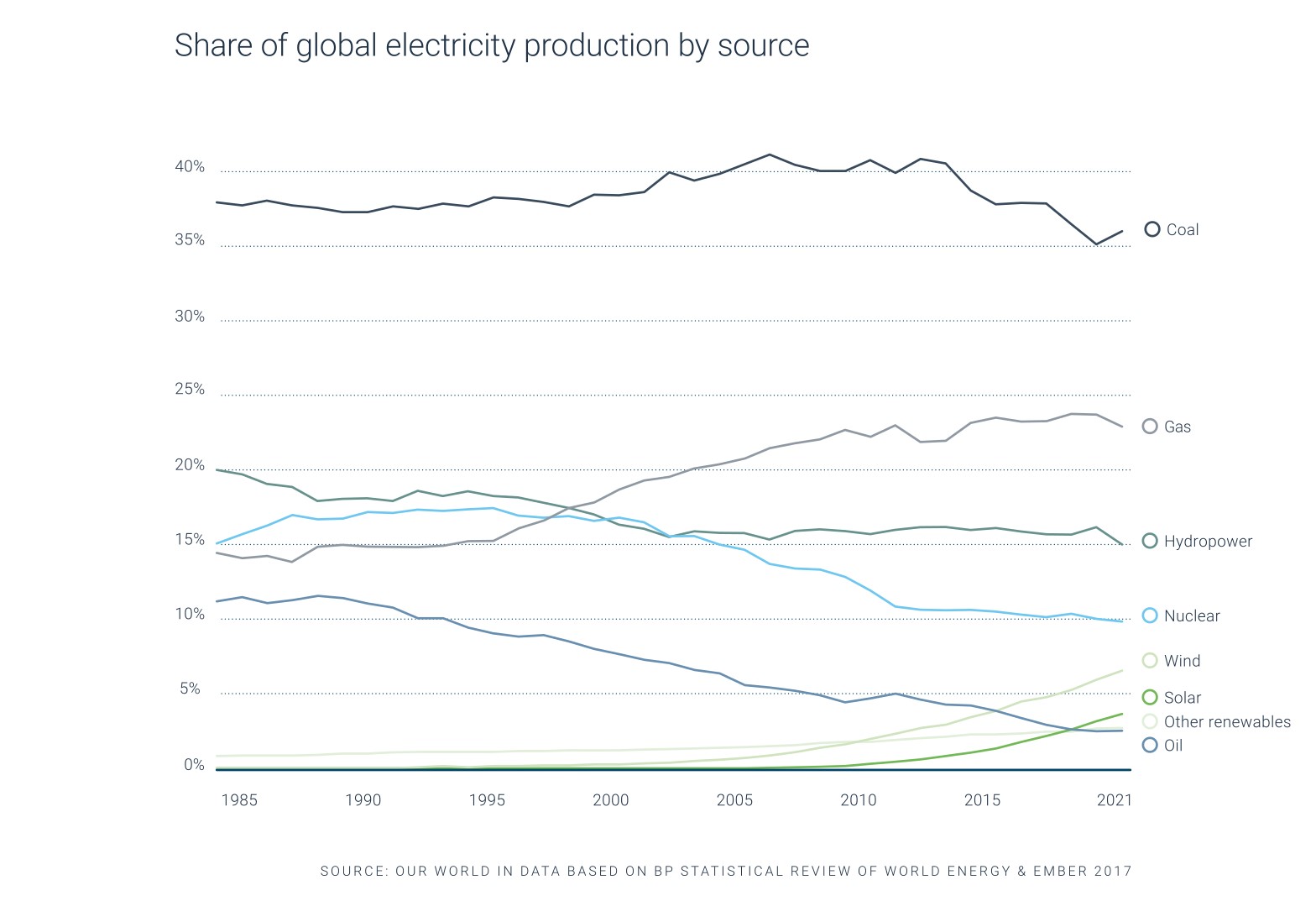

△按来源划分的全球电力生产份额

优化的增材制造组件在使用过程中的节约产生了很大影响

AMPOWER可持续发展计算程序只评估了产品生命周期内的排放,直至成品部件。考虑到产品在使用过程中的二氧化碳排放,需要额外的和个别的、特定的应用数据。就飞机部件而言,重量通常与燃料消耗直接相关,因此也与二氧化碳排放相关。一个部件的潜在减重可以直接转化为燃料的节省。在航空领域,这一优势体现在每年每公斤重量的减少可以节省2500升煤油的典型数值。假设飞机的使用寿命为20年,那么每架飞机的重量每减少1公斤,就可以节省高达50,000升煤油或126,000公斤二氧化碳。

将这一计算转换到AMPOWER的示范性航空支架上,在飞机的使用寿命内,二氧化碳的节省量累计达到43吨,这比生产中潜在的节省量要大得多。类似的节约可以在许多其他应用中实现,如发动机、泵或涡轮机,其中重量减少或性能提高对使用中的排放有很大影响。

关于AMPOWER公司

AMPOWER是工业增材制造领域领先的战略咨询和思想领航者。该公司为投资者、初创企业以及3D打印技术的供应商和用户提供战略决策、尽职调查方面的建议,并提供独特的市场情报渠道。

在操作层面上,AMPOWER通过有针对性的培训计划,支持内部和外部机器能力的鉴定和技术基准研究来支持增材制造的引入。该公司成立于2017年,总部设在德国汉堡,业务遍及全球。

(责任编辑:admin)

最新内容

热点内容

Himed评估不同喷砂磨料在3

Himed评估不同喷砂磨料在3 粉末粒径可以控制增材制造

粉末粒径可以控制增材制造 Divergent公司以3D打印技

Divergent公司以3D打印技 浙大口腔医学院:生物3D打

浙大口腔医学院:生物3D打 新型类器官样神经血管球促

新型类器官样神经血管球促 推动粘结剂喷射(铸造/金

推动粘结剂喷射(铸造/金 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复