等离子沉积应用于增材制造Ti-6AI-4V的优势研究(2)

时间:2022-10-12 10:22 来源:先进增材工艺 作者:admin 阅读:次

3.4 微观结构与硬度

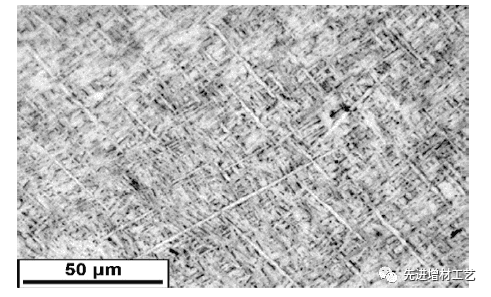

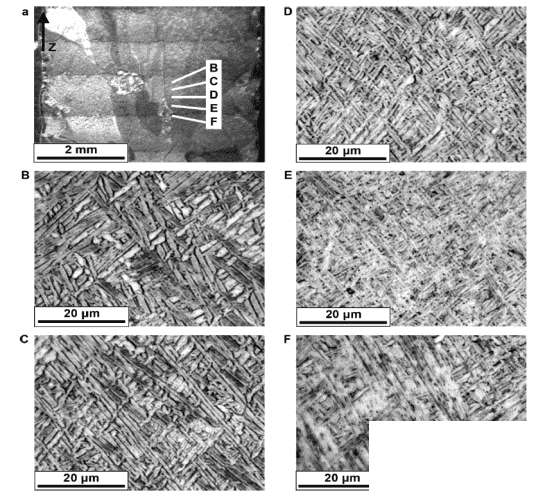

通过对沉积微观结构进行分析,从中可以发现许多关键特征。首先,上部区域由精细的微观结构组成,如图6所示。该区域内的微观结构相对均匀,包含精细的 Widmanstätten 以及一些针状α片晶。Widmanstätten 微结构由小α菌落组成,这些菌落原本应成核为之前的β晶粒,现在却转变为围绕α片晶的基质。α成核始于晶界,当成核的α片晶相互碰撞而无法进一步生长时,额外的成核在薄片边界上发生,导致新的薄片垂直于原来的薄片生长,以最小化弹性应变(Lütjering & Williams,2007)。虽然一些作者(Gil et al.,2001;Lütjering & Williams,2007) 将网格状的微观结构,如在顶部区域发现的那种微观结构称之为马氏体,但其他人(Baufeld et al.,2009)表示这样的显微组织为精细方平组织。不管对此解释如何,但正如Lütjering 和Williams(2007),Gil et al.(2001),Filip et al.(2003)以及Ahmed& Rack(1998)所述,这种微观结构通常是通过将材料从β以上转变温度快速冷却到室温来产生的。在该区域下方可观察到一系列带,每个沉积产生一个带层。通用频带由图 7a 中的字母 F 表示。分析图7中两个带之间的微观结构可得,随着Z方向上距离的增加,薄片尺寸(目视评估)增加,即在两个带内,朝向焊接炬的微观结构尺寸逐渐增加(参见图 7B-F)。Kelly 和 Kampe(2004a)也观察到了这种微观结构,他们声称微观结构尺寸变化是由成分梯度或热效应引起的。

另一种解释是最终微观结构是由多次热循环引起的,包括:材料沉积的一次热循环,以及后续层引起的后续热循环。Kelly和Kampe(2004b)对ALM 期间的热历史以及该过程的内部热模型进行的分析表明,在沉积物顶部4-5 mm的冷却速度差异不大。因此,当温度超过β过渡温度时,显微组织不太可能有任何显著的差异,而高冷却速率会产生均匀的马氏体(或精细的Widmanstätten)显微组织。

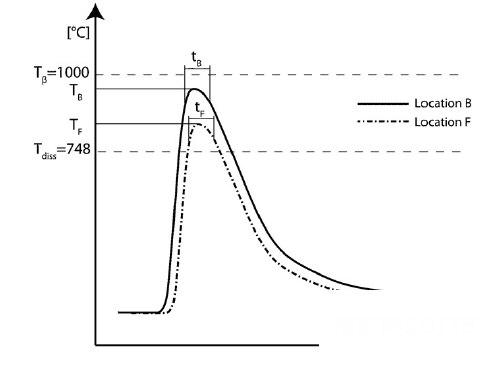

就在这一区域的下方,即图7a中B点所确定的区域,峰值温度将刚好低于β过渡温度,因此微观组织不会完全转变为β相。典型的热循环如图8所示,设定其峰值温度为TB。持续保持该温度,时间为tB,β相不会发生变化。当温度时间足够(温度高于α溶解温度Tdiss 748℃,高于该温度时α平衡体积微量就会下降)α金属丝区域结晶粒会粗大化,Baufeld et al.(2009)也对此现象进行了描述。在离焊接矩较远的一点,即图7a中F点处,峰值温度尚不可知,但可以确定的是其值显著低于B点。图8中的第二个热剖面对此进行了表示,该热剖面有一个峰值温度TF,维持该峰值温度需要时间为tF。这种较低的温度不足以引起结晶粒粗化,因而之前的大部分组织可以得到保留,即与顶部区域马氏体组织差别较小。因此,在带内观察到的不同微观结构是由峰值温度带来的初步反应,即材料在第一个热循环中达到峰值温度,而此温度低于β过渡温度;并不是像一些作者声称的那样,是由于冷却速度差异。注意,随后热循环中的峰值温度不会引起明显的微观结构变化。

沿中心线对四个试验对象每1.5 mm进行一次硬度测量。基体的平均硬度为347 HV, 4个试样的硬度范围为342 ~ 430 HV,平均硬度为387 HV。沿沉积物的硬度值没有明显的变化趋势。样品的标准偏差(20 HV)与底板(19 HV)相似。数值表明,在沉积过程中,材料发生了一定程度的硬化。

图6,沉积顶部典型的精细层状结构。图中针状薄片表示存在马氏体。

图7,(a)为沉积宏观结构;(B-F)对应图(a)中不同位置微观结构。从图中可看到Widmanstätten特征尺寸在增加。

图8,图7中B和F的建议冷却曲线。TB和TF是这两点达到的峰值温度,tB和tF是对应所需时间。

3.5 沉积过程中的问题

如第2节所述,材料需冷却到100℃,再进行下一层沉积。由于Ti-6Al-4V热导率较差(7.2 W/mK),因此等待时间可能远大于实际沉积时间。这一问题在本研究的小标本实验中那个得到了充分显示。该过程将通过大型结构进行解决,由于部件尺寸较大,连续层沉积时间较长,因此实际操作问题不大。其它解决方案可能还包括同时存放多个组件或进行沉积过程冷却。

沉积壁高不一致;一开始有明显驼峰,结束时会出现凹陷,如图4所示。末端的凹陷很可能是由于焊接矩没有散热片造成热量积聚所致,这一问题可以通过减少通过电流来解决。而一开始出现驼峰可能与沉积在冷基材上的热效应有关。这两个问题都可以通过改变沉积策略来解决:即不再从同一点开始沉积每一层,而是每一层可以从前一层完成的地方开始沉积。通过这种方式,驼峰和斜面将在两端平均分布,相互补充。该解决方案不需要修改任何工艺参数,已经过测试验证。

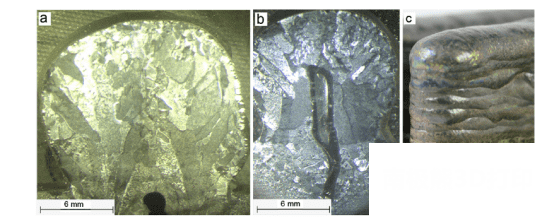

在总共32个样品中,只有4个样品观察到了纵向的空洞(图9a和b)。在这些样品中,冷却速度需要足够高,以防止熔融金属填充等离子射流产生的空洞。在两个样品中,只在基材中观察到空洞,而在其他两个样品中,空洞延伸到整个沉积区域。在实验设计上,这两个样品具有相同的沉积参数,第二个样品是第一个的复制。因此,两者都出现该缺陷是可预料的。工业应用中不希望出现该空洞情况;因此,引起空洞的参数组合应排除在工作包络线之外。

氧化是工艺加工过程中的一个主要问题。许多样品在沉积后会出现表面变色情况 (图9c)。颜色可能从淡黄色到深灰色不等,并且由于难以充分屏蔽组件,随着沉积物高度增加,变色会更加普遍。因此需要开发更有效的舱外沉积屏蔽装置。最后,即使是在这些小样本上,变形情况也很明显,这表明沉积层中的残余应力可能很严重,需要得到解决。

图9,加工问题包括空洞和表面氧化(c)。在4个试样中观察到空洞: (a)仅在底板上有空洞,(b)延伸到整个镀层。

3.6 数据分析

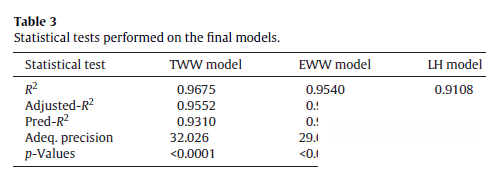

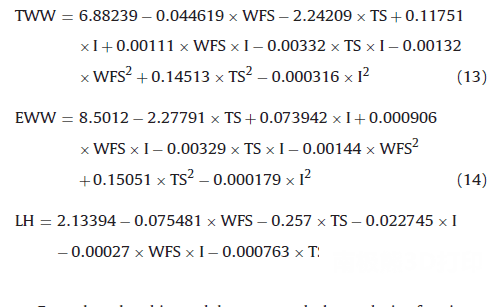

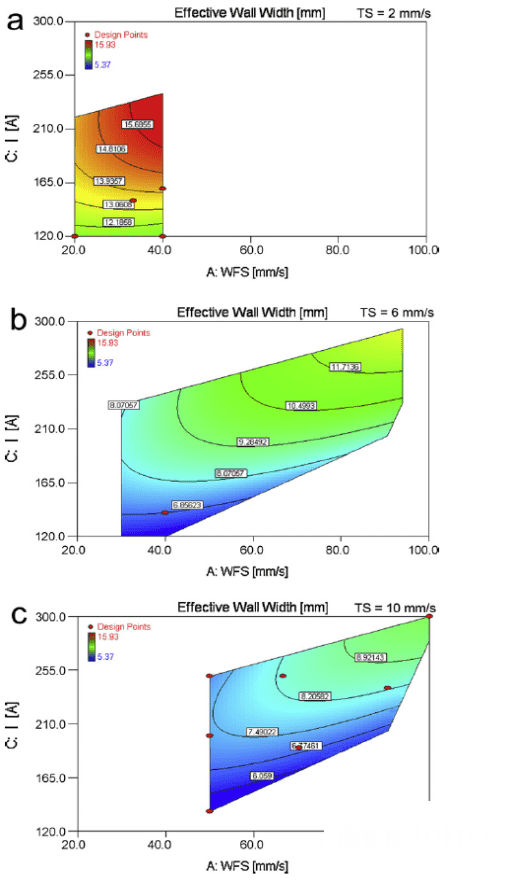

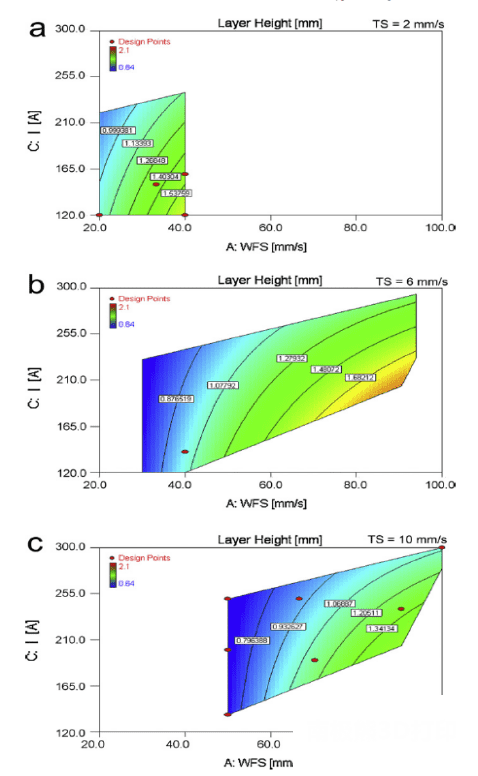

为了确定测量反应和统计显著变量之间的关系,本研究进行了方差分析(ANOVA),产生了以下壁总宽(TWW单位[mm])、有效壁宽(EWW单位[mm])和层高(LH单位[mm])的响应模型:

表3

表3给出了三种模型的决定系数(R2)和调整后系数-R2。根据Montgomery(2005)的说法,两个R2系数都测量了数据中可以被模型解释的变异性的比例,表明95%以上的变异性可以用模型解释,除了LH(层高)结果。LH的R2值较差可能与变化较大的壁高有关,通过观察样品可发现。这有可能会影响复原数据分析的可靠性。事实上,在LH模型中,Lack of Fit的p值是显著的(0.0154)。Montgomery解释说,p值有助于决策者确定数据的显著性,其阈值通常为0.05;而Lack of Fit是因为遗漏了平方和因素。假设模型中排除了所有且只有不重要的项,可以假设显著的Lack of Fit来源于数据中的随机误差。进一步实验时需要使用更高的壁,进行稳态沉积扩展以提供更精确测量数据。

Pred-R2值(通过新数据模型来预测可变性)与调整后的R2值以及在所有三种情况下的Adeq值都保持合理一致性。测量信噪比的精度测试大于4,该值为可接受范围内的最小值。

为了进一步评估模型可靠性,本研究额外沉积了四层壁,并将它们的响应情况与Stat-Ease Design-Expert®7.1预测的结果进行比较。数据显示,TWW和EWW值始终保持在95%置信区间内;然而,4个LH测量值中有2个落在95%置信区间之外。这证实了我们之前讨论过的问题:使用回归模型预测LH反应可靠性较低。

通过等高线图具象化回归方程。当TS最小时,EWW(见图10)最大;TS增加,管壁变薄。该过程与GMAW焊接具有共同点,Sequeira Almeida和 Williams(2010)表示,壁宽取决于WFS/TS比。事实上,随着单位长度进料量的增加,比例越高,壁越厚。除此之外,电流也会影响EWW焊接(见图10),电流较大,所得壁较厚。

需要指出的是,TWW达到最大值与EWW达到最大值所需条件基本一致,(TWW:WFS 42 mm/s, TS 2mm/s,电流237A;EWW:WFS 41mm/s, TS 2.1mm/s,电流240A)这表明这两个反应关联度极高。

LH(层高)结果如图11所示,其行为与TWW和EWW所描述的行为相反:LH随着WFS的增加和电流的降低而增加。对此我们已进行过描述,高电流会导致沉积物扩散,因此低电流会减少热输入,从而使沉积物更早凝固。在WFS 68 mm/s, TS 3.4 mm/s以及电流167 A的条件下可得到LH最大值,此时其行进速度为中间值。

为优化并行目标,它们互相矛盾但取决于同一组变量,Trautmann和Mehnen (2009)曾进行研究,他们指出优化过程可能会引起多目标优化中的典型问题。因此,如Ehrgott(2005)所述,不存在唯一最优解,但可以通过可取性函数可计算出一系列不同解。在等离子沉积过程中,EWW是第一个必须指定的参数,因为它代表着主要的设计规范;当产量要求十分重要时,沉积速率所依赖的WFS应尽可能提高,以尽快造壁。大多数最优解决方案的可取性指数都在0.90以上。

Montgomery(2005)指出,可取性指数是可取性函数得出,当响应达到目标时,可取性指数为1,当响应不可接受时,可取性指数为0。在某些情况下,可以用可取性指数= 1来计算解,例如给定条件为EWW 12 mm, WFS 100 mm/s,电流294 A, TS 7 mm/s。

图10,有效壁宽等高线图: (a) TS=2 mm/s; (b) TS = 6 mm/s; (c)TS = 10 mm/s

图11,层高等高线图: (a) TS = 2 mm/s; (b) TS = 6 mm/s; (c)TS = 10 mm/s

4.总结

本研究主要包含以下几点:

• 证明采用等离子体线沉积技术制备增材大型航空结构件具有可行性;

• 本研究描述了等离子丝沉积的加工窗口,包括何种参数组合下沉积不可行,以及可能造成外部缺陷的参数范围;

• 与竞争工艺增材制造相比,等离子沉积有效壁宽和沉积速率要高得多。但与GMAW焊接以及CMT焊接相比,等离子沉积所得层高较低;

• 实验过程中,金相显示出具有大柱状晶粒的微观组织Widmanstätten;

• 沉积会出现氧化和变形问题,在舱外沉积下更为显著;

• 设计出了一个可选择工艺参数的统计模型,在给定有效壁宽下使层高和沉积速率最大化。

来源:Martina, Filomeno, Jorn Mehnen, Stewart W. Williams, Paul Colegrove, and Frank Wang. "Investigation of the benefits of plasma deposition for the additive layer manufacture of Ti–6Al–4V." Journal of Materials Processing Technology 212, no. 6 (2012): 1377-1386.

(责任编辑:admin)

最新内容

热点内容

重磅:AI开源大风刮到自动

重磅:AI开源大风刮到自动 增材制造助力半导体产业:

增材制造助力半导体产业: 非粉末床金属增材制造综述

非粉末床金属增材制造综述 生物3D打印载细胞微球治疗

生物3D打印载细胞微球治疗 突破:特种钢细粉收得率达

突破:特种钢细粉收得率达 赋能绿色能源装备长效运行

赋能绿色能源装备长效运行 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复