深度:复合式增材制造技术研究现状及发展(3)

时间:2022-10-12 10:20 来源:深度:复合式增材制造技术研究现 作者:admin 阅读:次

与喷丸结合的增等材复合制造通过在增材层表层植入微量塑性变形,实现增材层整体性能的提高,多为工序分离式复合,即以后处理的方式对增材制件进行强化处理。喷丸类型有机械喷丸(SP)、超声喷丸(USP)和激光喷丸(LSP)三类,前两者为机械接触式强化,通过高速实体丸粒冲击制件表面实现制件表面强化,后者LSP为非接触式强化,无实体丸粒产生,通过高能激光作用金属表面实现表面强化,可将LSP列为特种能场辅助增材制造。

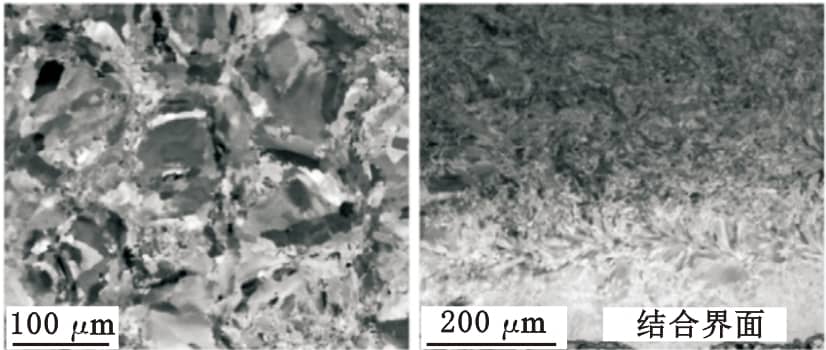

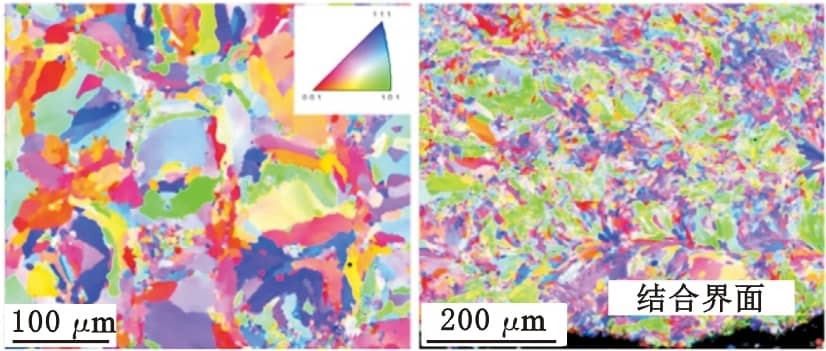

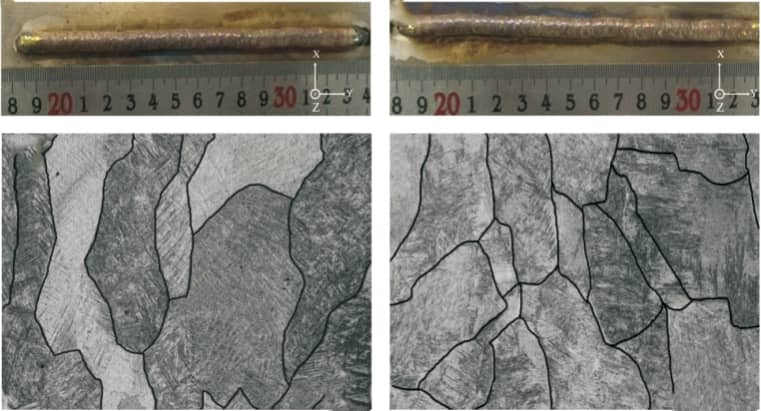

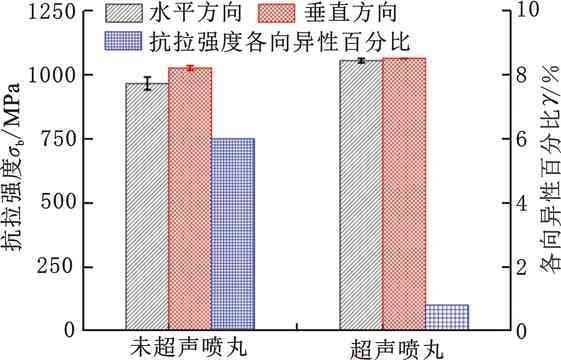

ALMANGOUR等[39]在增材后处理阶段,通过机械喷丸对激光增材不锈钢制件进行处理,通过在制件表面植入塑性变形,促使残余奥氏体转化成马氏体,并诱导表层发生晶粒细化(图19),制件表面粗糙度降低,硬度、屈服强度、耐磨性等力学性能指标得到较大程度提高;文献[40-41]采用三向超声喷丸对钛合金、铝合金增材焊缝进行强化处理,发现超声喷丸对焊缝表面微观形貌的影响较小,焊缝表面未发生明显的塑性变形,但表层晶粒却发生了较大程度的细化(图20),增材层孔隙率降低,材料的强度也得到相应增加,各向异性减弱,如图21所示。

(a)沉积态图像质量映射(b)机械喷丸图像质量映射

(c)沉积态晶粒取向图 (d)机械喷丸晶粒取向图

图19 机械喷丸工艺与沉积态晶粒形态对比[39]

(a)沉积态 (b)三向超声喷丸

图20 沉积态与三向超声喷丸工艺晶粒形态[40]

图21 超声喷丸工艺和沉积态力学性能对比[40]

3.2 关键问题

关于增等材复合制造技术发展与应用,需重点解决以下关键问题:①外加力能场下,塑性变形程度、变形温度、变形速率、介入频率等与增材制造形成的复合工艺参数对增材层显观组织、宏观力学性能的多尺度演化规律;②外加力能场下,增材制件显观组织和宏观形性的主动控制;③外加力能场下,局部变形区与后续沉积层结合区界面的控制及强化;④外加力能场下,增材制造过程中动态变形的控制及修正;⑤外加力能场不同介入时机、频率下,制件成形效率与成形质量的平衡;⑥外部力能场辅助设备与增材设备干涉现象的控制;⑦外部力能场类型、力能参数、能耗、成本与零件成形精度、质量的平衡。

4 特种能场辅助增材制造技术

4.1 研究现状

前两类复合式增材制造技术所对应的外加辅助制造均为接触式制造方法,存在设备干涉及效率等问题。特种能场辅助增材制造技术通过超声、电磁、激光等非接触式特殊能量源及其特征效应,作用于增材制造全过程,改善增材层显观组织,提高制件宏观形性,是当前正迅速发展的先进制造技术。

超声、电磁类特种能场辅助增材制造分别通过高频超声波、电磁效应作用于增材熔池的形成和凝固过程,改变熔池形成到凝固过程中熔池流动、传热传质、结晶形核、固态相变规律,进而改善增材层晶粒形态、显微组织、应力状态和宏观形性,可归为同步跟随式复合增材制造技术。

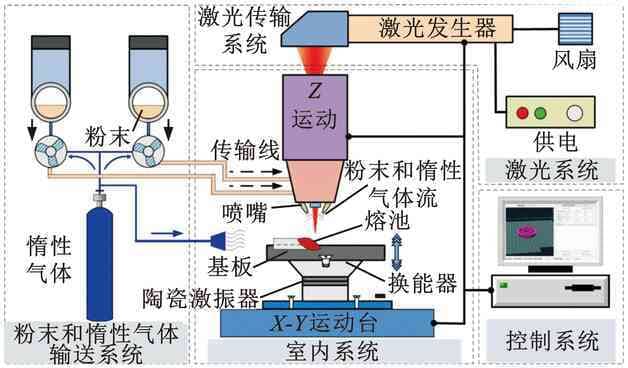

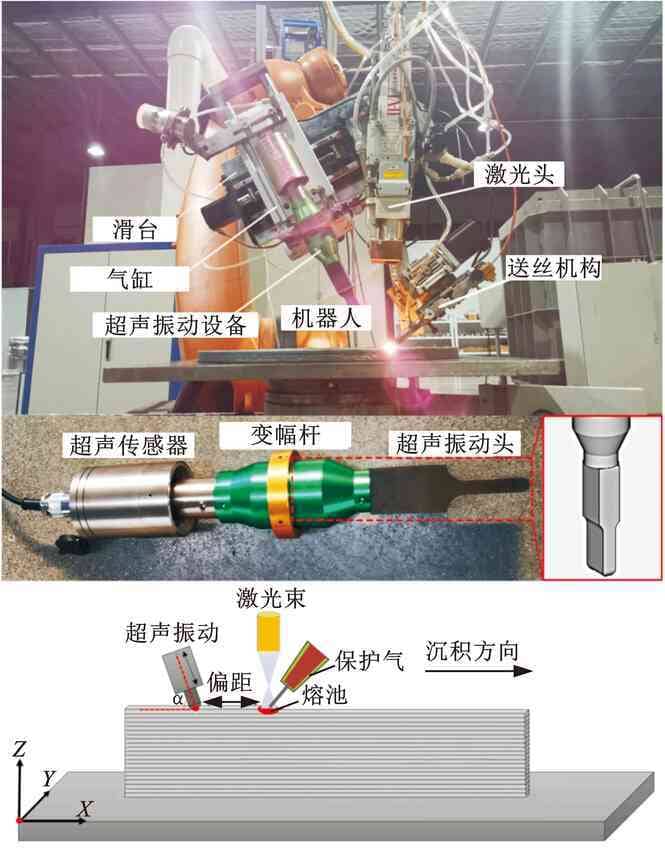

文献[42-43]采用超声激振设备作用于增材基板(图22),通过高频超声波在金属基板内的传播实现对增材熔池的实时作用,研究了超声振动对镍基合金激光增材组织和力学性能的影响,研究结果表明超声振动通过对增材熔池的空化和声流效应,可促进增材组织均匀化,减少第二相的析出,改变析出相形态,还可实现增材组织晶粒细化(图23),进而改善增材制件的力学性能。文献[44]通过ABB机器人运载超声激振设备近距离跟随焊枪,实现高频超声振动对Ti-6Al-4V增材熔池的同步跟随作用,研究表明高强度超声波通过声空化、声流效应在金属凝固过程中可有效阻断柱状晶体外延生长,削弱织构强度,细化柱状晶显观组织,进而改善增材制件力学性能。文献[45-47]将自主设计的电磁线圈集成于焊枪,实现了对增材熔池的同步作用,研究了外加纵横向稳态磁场对WAAM制件显观组织和宏观形性的影响,结果表明:外加纵向稳态磁场通过在熔池中产生切向电磁力,推动熔池向边缘流动,能够减小熔积层高宽比,形成平缓的熔积层形貌,有利于多道搭接熔积提高制件成形精度和表面质量;外加横向磁场能够降低熔池凝固过程中枝晶前沿温度梯度和溶质浓度,增加枝晶前沿的成分过冷,使靠近熔池中心的枝晶前端生长加速并细化晶粒,改善增材制件显观组织和宏观力学性能。

图22 超声振动组件作用于基板[43]

图23 超声振动组件跟随焊枪作用于沉积层[44]

激光类特种能场辅助增材制造有激光冲击辅助、选择性激光烧蚀辅助、选择性激光重熔辅助三种方法。

激光冲击辅助增材制造在增材后处理阶段,通过高功率密度、短脉冲的激光作用于制件表面涂覆的能量吸收涂层,诱导制件表面产生高幅冲击波以对表层进行高能冲击,在制件表层植入一定深度的塑性变形,改善表层晶粒形态、显微组织和应力状态,进而改善制件整体宏观力学性能,为工序分离式复合制造。激光冲击对增材层的作用原理与喷丸类似,也被称为激光喷丸。

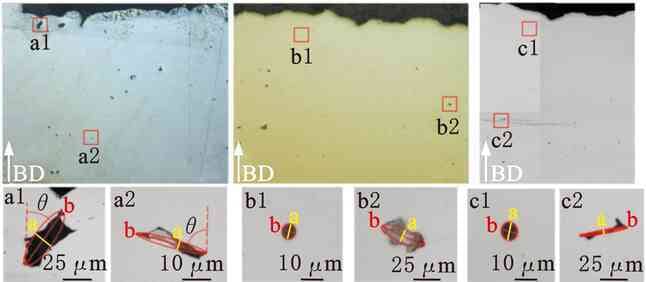

KALENTICS等[48]研究了新型3D激光冲击方法(激光冲击面与激光熔化面不同)对选择性激光熔化(SLM)316L不锈钢制件疲劳性能的影响,结果表明3D激光冲击通过在制件表层植入残余压应力,能够提高制件表面显微硬度,降低制件内部孔隙率(图24),阻碍疲劳裂纹萌生与扩展,大幅度延长了制件的疲劳寿命。HACKEL 等[49]通过类似的研究发现激光冲击较机械喷丸在制件表层产生的应力层更深,对增材制件扭曲变形有一定的校正作用。

(a)SLM (b)2D-LSP (c)3D-LSP

图24 SLM、2D-LSP和3D-LSP内部气孔形态[48]

选择性激光烧蚀辅助增材制造通过高能激光对材料的蒸发作用,对增材层进行表面减材加工,提高增材层表面质量,作用效果与切削加工类似。选择性激光重熔辅助增材制造利用低能激光对增材层的重熔作用,降低增材层残余孔隙率、表面粗造度,提高增材层致密度和表面质量。两者作用原理类似,既可作用于逐层增材之间,也可作用于增材后处理阶段,为兼具交叉协同和工序分离两种特征的复合式增材制造技术。

YASA等[50-51]分别研究了选择性激光烧蚀和选择性激光重熔对SLM增材制造的影响,结果表明,选择性激光烧蚀对制件表面粗糙度的改善效果不及后者,但效率较高,可伴随解决SLM增材层边缘阶梯效应,同时,选择性激光烧蚀还具有对零件微细特征的加工能力,能够加工尺寸范围在50~100 μm的微特征,而选择性激光重熔对增材层残余孔隙率、致密度、残余应力有明显的改善作用,但效率较低,时间成本较高。

4.2 关键问题

关于特种能场辅助增材制造技术发展与应用,需重点解决以下关键问题:①超声、电磁类作用于增材熔池的形成和凝固过程中的特种能场,对显观组织、宏观形性多尺度作用机制和演化规律;②激光类作用于沉积层的特种能场下,激光功率、扫描速率、光斑尺寸等与增材制造形成的复合工艺参数对增材层显观组织、宏观力学性能的多尺度演化规律;③特种能场下,增材层显观组织和宏观形性的定向控制;④特种能场下,增材制造过程中动态变形的控制及修正;⑤激光类辅助能场不同介入时机、频率下,制件成形效率与成形质量的平衡;⑥超声、电磁类特种能场如何有效施加。

5 复合式增材制造技术发展趋势

(1)向多制造技术复合式增材制造发展。减材制造在制件成形精度和表面质量控制方面表现优异,等材制造在制件显观组织和宏观性能控制方面效果显著,特种能场可改善增材层显观组织和宏观形性,具有非接触式制造特点。增材制造与单一减材、等材、特种能场辅助制造进行复合,难以实现制件形性一体化有效调控。将增材、等材、减材以及特种能场辅助制造多制造技术进行复合,形成新型复合式增材制造技术,保留增材制造快速、柔性的制造特征,减材制造高精成形的制造特征,等材制造组织性能优异的制造特征,以及特种能场非接触式制造特征,将成为复合式增材制造技术的未来发展的趋势。

(2)向在线检测、闭环控制发展。增材制造形性问题严重,复合式增材制造对制件的形性调控为动态调控过程,为保证制件形性调控的质量和精度,复合式增材制造系统需引入先进的检测、测量及控制技术,实时监测、反馈制造过程,并对制造过程进行闭环控制,动态调整工艺参数,实现增材制造形性的有效控制。

(3)向一体化、智能化产品设计制造发展。当前复合式增材制造技术还处于实验室研究阶段,除增减材复合制造外,未见商品化的复合式增材制造装备,未来随着基础研究及支撑技术不断发展,高度集成的商业设备将逐渐被推出,结合先进材料技术、CAD/CAPP/CAM技术、智能控制技术以及大数据、云计算技术,将形成从材料、功能、结构、工艺设计到加工制造的一体化、智能化产品设计制造流程。

(4)向大型构件的低成本、高效率、高质量制造发展。增材制造具有快速、柔性、绿色的先进制造特点,增材制造与多制造技术结合形成的复合式增材制造,能够较好地解决增材制件形性难控的问题。随着复合式增材制造技术迭代发展,将形成一种同时具有快速、柔性、绿色、低成本、高质量等制造优点的新型先进制造技术,在国家重大战略需求的航空、核电、石化等领域超大型构件的制造中具有巨大的潜力。

(责任编辑:admin)

最新内容

热点内容

Himed评估不同喷砂磨料在3

Himed评估不同喷砂磨料在3 粉末粒径可以控制增材制造

粉末粒径可以控制增材制造 Divergent公司以3D打印技

Divergent公司以3D打印技 浙大口腔医学院:生物3D打

浙大口腔医学院:生物3D打 新型类器官样神经血管球促

新型类器官样神经血管球促 推动粘结剂喷射(铸造/金

推动粘结剂喷射(铸造/金 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复