洞悉微3D打印-增材制造技术的别有洞天

一般来说,在制造业中,大多数创新都是围绕生产大型 3D 打印零件的能力而发展的。然而,随着电子、生物技术、汽车和航空航天领域对小型化设备的需求不断增长,人们对微增材制造技术的兴趣与日俱增。那么,小零件的市场有多大呢?本期,结合Nanoscribe的业务发展经理 Jörg Smolenski的分析,今天我们一起来洞悉微增材制造技术的基本原理和不同类型,以及微增材制造技术有助于市场向前发展的主要优势和需要改进的领域。

微增材制造一词通常与3D微细加工或高精度增材制造互换使用,但实际上,它们并不是确切的同义词。通常,增材制造更多指的是工业制造环境,3D微细加工是描述所有方法的通用术语,例如在 MEMS 制造中非常普遍和广泛使用的光刻方法(这是一个巨大的成熟市场,并且方法非常成熟)。还有许多其他 3D 微加工方法,例如用于微流体的方法、基于电子束光刻的数字方法等等。

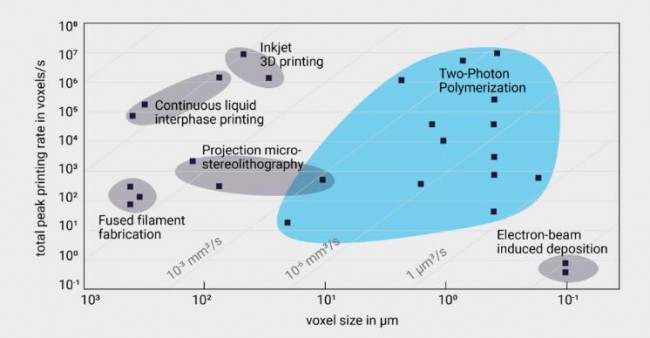

为了说明微型增材制造技术的地位,假设在 3D 打印中,首先构建一个零件并通过点阵列进行数字化描述,其中一个点(即体素)代表一个最小打印单元。体素尺寸范围从纳米级到宏观级。因此,微型 3D 打印过程需要使用微米或亚微米级体素,这对于微型产品的制造至关重要。因此,微型 3D 打印一词是指制造超高精度、微小的零件,这些零件的形状是使用微注塑工艺和其他类型的传统制造工艺无法实现的。

根据3D科学谷,在3D打印技术的发展中有两个不同方向的聚焦点,其中一个聚焦点是大幅面3D打印技术。另一个聚焦点是微观方面的,即能够制造精密、微细器件的3D打印技术。微纳3D打印能制造复杂、精细的器件,这是3D打印技术优势的体现,或将颠覆精密器件制造业。

微小的力量正在改变世界!3D科学谷曾分享过微米级3D打印公司Cytosurge的核心技术来源于苏黎世ETH Zurich理工大学,基于其专利的FluidFM技术开发,制造和销售创新型高精度纳米技术金属3D打印机,该技术代表流体力显微镜技术,并拥有许多在生命科学和生物物理学中的应用。

国内,西湖未来智造的微米级精度的三维精密制造技术,通过将金属、陶瓷、磁性材料、聚合物等集成处理应用,弥补电子、光学领域精密加工中百纳米至百微米的市场空白。

当零件以个位数微米测量到 5 微米的层厚和 2 微米的分辨率时,进入到处理微型 3D 打印过程。有趣的是,一些微增材制造工艺可以制造以纳米 (nm) 为单位测量的部件,比一微米小 1,000 倍。为了更好地可视化这种级别的微制造是什么样的,举例来说人们通常会记住,人类头发的平均宽度为 75 微米,而人类 DNA 链的直径为 2.5 纳米。

在小型化中,对外形尺寸的控制至关重要,微3D打印可以实现“下一个级别”的小型化。具体来说:电子、光学、半导体、医疗设备、医疗工具、微注塑、微流体、传感器这些应用是微3D打印发挥独特价值的领域。

譬如,高精度3D生物打印能够为组织工程、用于细胞研究的定制支架,并适用于许多其他需要精度、速度、材料多样性和无菌性的创新生物医学的微环境。3D微细加工可以使生命科学研究更接近再生医学的概念,以治疗该领域的疾病。例如,波士顿大学的科学家通过双光子聚合 (2PP) 制造的微流控芯片平台开发了一种柔软且具有机械活性的细胞培养平台,用于在可定制的3D微环境中研究心肌组织。这种细胞培养平台允许心脏组织在3D环境中生长,并且可以在芯片垂直壁上的细胞附着位点观察其自组装。集成的电子传感器测量培养的心脏细胞收缩产生的力。此外,研究人员在芯片中集成了一个机械执行器,借助这种致动器,科学家们研究了恒定和动态机械应变对心脏组织的影响。可以期待微3D打印在组织工程、细胞生物学和再生医学中的许多其他令人兴奋的应用。

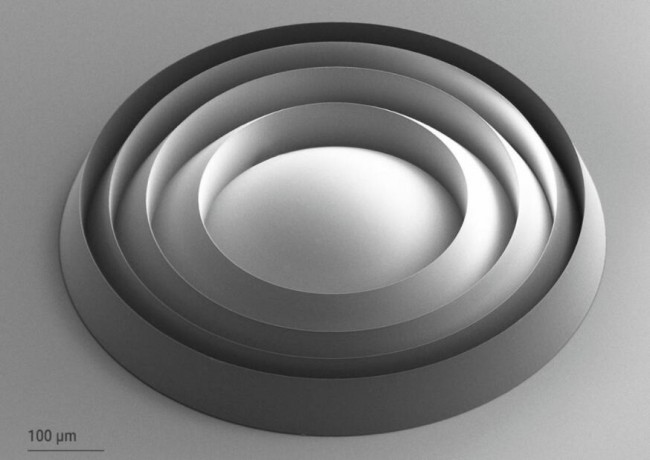

Quantum X 的集成双光子灰度光刻 (2GL®) 及其基础体素调谐技术能够制造具有亚微米形状精度和小于 5 纳米 (Ra) 表面粗糙度的 2.5D 微结构。

Quantum X 的集成双光子灰度光刻 (2GL®) 及其基础体素调谐技术能够制造具有亚微米形状精度和小于 5 纳米 (Ra) 表面粗糙度的 2.5D 微结构。

© NanoScribe

一般来说,我们认为 10 微米及以下是微增材制造。当然,如果所有这些都在 1-3 微米范围内,那么这就是 micro-AM最准确的定义了。

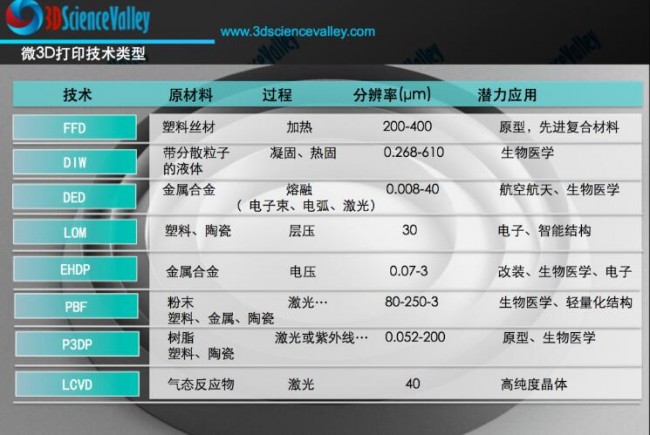

就像有几种类型的 AM 工艺一样,也有各种类型的 micro-AM 工艺,包括:熔丝沉积 (FFD)、直接墨水书写 (DIW)、直接能量沉积 (DED)、层压物体制造 (LOM)、电流体动力氧化还原打印 (EHDP)、粉末床熔融 (PBF)、基于光聚合的 3D 打印 (P3DP) 和激光化学气相沉积 (LCVD)。

基于树脂的微型 3D 打印工艺由于其在分辨率、质量、再现性和速度方面的优势,目前是市场上最受认可的工艺。此外,DED 和 EHDP 可以实现更高的分辨率。然而,与这些工艺相关的昂贵成本和低制造率限制了它们的应用。然而,由于分辨率有限,它们在实现小型高精度零件或结构方面仍然存在局限性。

与这些方法相比,Nanoscribe的2PP能够制造低至100纳米的最小特征尺寸。根据研究,新型光学方法的发展导致了微增材制造工艺的进步,特别是基于光聚合的3D打印工艺。据专家介绍,使用波长较短的光源(例如 UV 光束)和具有较高 NA(数值孔径)的物镜可以实现更高的分辨率——这通常是 micro-AM 中最突出的挑战之一。

与基于热处理和层压的其他方法相比,光学方法使相邻体素的连接更牢固。光固化等后处理步骤也有助于提高 3D 打印部件的质量。最后,报告称,由于加工区域和照明系统之间的非接触方式,加工原料的激光光斑或光学图案有助于提高稳定性和可重复性。

话虽如此,最广为人知的微增材制造工艺包括 DLP、微立体光刻 (μSLA)、投影微立体光刻 (PμSL)、双光子聚合(2PP 或 TPP)、基于光刻的金属制造 (LMM)、电化学沉积和微尺度选择性激光烧结 (μSLS)。

直接光投射 (DLP) 技术

DLP 技术通过将 DLP 与自适应光学器件的使用相结合,能够实现可重复的微米级分辨率。与通常被称为非常相似的 SLA 的主要区别之一是 SLA 需要使用激光来跟踪一层,而 DLP 使用投影光源一次固化整个层。

微立体光刻 (μSLA)

同样基于光诱导层堆叠制造,微立体光刻 (MPuSLA) 用于通过将光敏聚合物树脂暴露于紫外激光来构建物理组件。

投影微立体光刻 (PμSL)

PμSL 是一种基于区域投影触发光聚合的高分辨率(高达 0.6 μm)3D 打印技术,能够制造覆盖多个尺度和多种材料的复杂 3D 架构。基于此过程的机器通常被认为结合了 DLP 和 SLA 技术的优点。由于其可负担性、准确性、速度以及加工聚合物、生物材料和陶瓷的能力,该工艺迅速发展。

基于光刻的金属制造

在光敏树脂中均匀分散后,金属粉末随后通过用蓝光曝光选择性聚合。3D打印的生坯部件随后在炉中进行烧结获得致密的零件。

双光子聚合(2PP 或 TPP)

这个过程通常被认为是微型 3D 打印机中精度最高的。2PP 是一种直接激光写入方法,无需昂贵的掩膜生成和多次光刻的使用即可工作3D 和 2.5D 微结构的步骤。可以说2PP 在无掩模光刻和高精度增材制造之间发挥了全部潜力。

根据3D科学谷的市场了解,目前2PP 推进了晶圆级平面基板上零件的微制造,例如,在光纤、光子芯片和内部密封的微流体通道应用领域。

2PP需要专用的光敏树脂,以便于处理、实现最佳分辨率和形状精度,并为不同的应用量身定制。目前,基于双光子聚合的高精度 3D 打印非常适合应用设计的快速原型制作,以用于生物医学设备、微光学、微机电系统 (MEMS)、微流体设备、光子封装(例如 PIC)、表面工程项目等。晶圆处理能力使3D微型零件的批量处理和小批量生产比以往任何时候都更容易。

电化学沉积

电化学沉积是一种罕见的不需要任何后处理的微型 3D 打印技术。该过程使用一个称为离子尖端的小打印喷嘴,并将其浸入支持电解质浴中。调节的气压推动含有金属离子的液体通过离子尖端内的微通道。在微通道的末端,含有离子的液体被释放到打印表面上。然后将溶解的金属离子电沉积成固体金属原子。后者随后成长为更大的构建块(体素),直到零件形成。

微尺度选择性激光烧结 (μSLS)

这种基于粉末床融合的增材制造也称为微米级选择性激光烧结 (SLS),包括在基材上涂上一层金属纳米颗粒墨水,然后将其干燥以生成均匀的纳米颗粒层。此后,激光将纳米颗粒烧结成所需的图案。然后重复该过程,直到创建零件。

随着新处理技术的进步,例如双光子灰度光刻 (2GL ®) 以及市场上出现的更高功率激光与改进的硬件(例如载物台和扫描仪)的结合,微增材制造的现状发生了变化。相比之下,其他更为传统的增材制造技术,如 DLP、SLA 和投影微立体光刻 (PμSL) 只能制造更大的结构,然而,当涉及到高分辨率(<1 微米)3D微加工时,它们会遇到几何限制。由于紫外光的固有直接照明,分辨率和设计几何形状受到限制。

根据3D科学谷的市场观察,借助最近推出的 Quantum X align,Nanoscribe为光子封装提供了一种新颖的工业解决方案。通过组件级而不是芯片级的模式场匹配来减少耦合损耗。具有纳米精度自动对准的高精度 3D打印推动了直接在光子芯片和光纤芯上制造微光学元件,并直接在适当位置打印自由曲面微光学元件或衍射光学元件 (DOE),从而促进光子平台上的优化光学耦合。

Nanoscribe 专有的双光子灰度光刻 (2GL ®) 显着加快了用于光学应用的 2.5D 结构的高精度微加工,例如具有最高形状精度和光学级表面(Ra ≤ 5 纳米)。为了进一步扩大生产规模,Nanoscribe 已经与 EV Group 和 kdg opticomp公司一起试行了两种可靠且经过验证的复制策略。

与任何 3D 打印过程一样,微型3D打印允许其用户从设计自由中受益。光子集成、光学计算和数据通信领域的一个挑战是推进光子组件的对齐和封装。专门的基于硬件和软件的3D打印解决方案可以实现高效的微光耦合。

与通过传统制造工艺制造的相同零件相比,制造一个小零件的速度是令人着迷的。随着小型化微型产品的进步,微3D打印适用于所有处理小型和精密零件的行业。传统上制造小零件的成本一直很高,而微增材制造现在正在提供更便宜且易于使用的解决方案。

(责任编辑:admin)

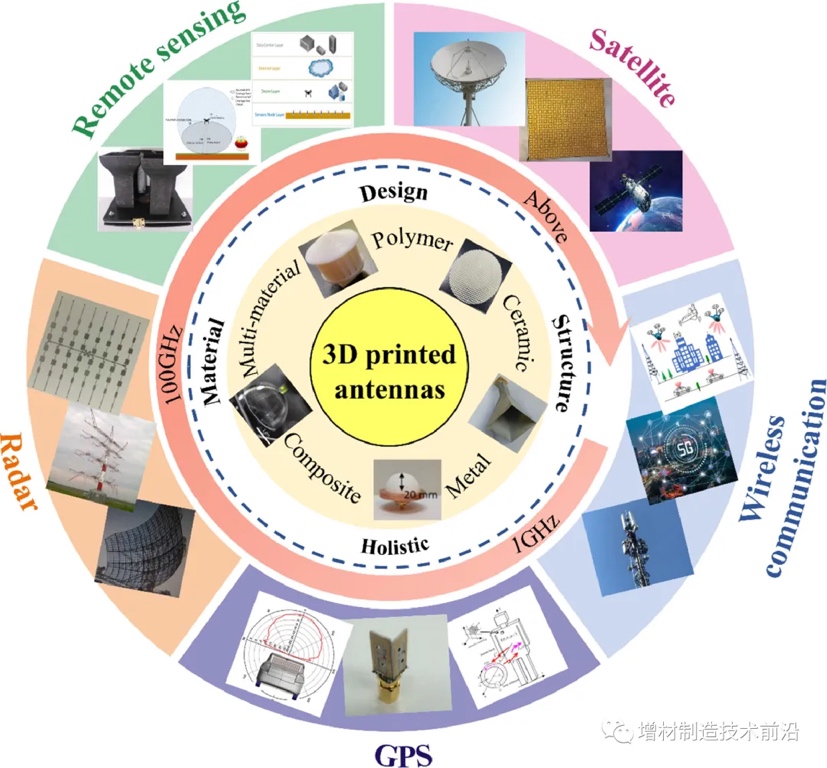

北理工-3D打印技术在5G通

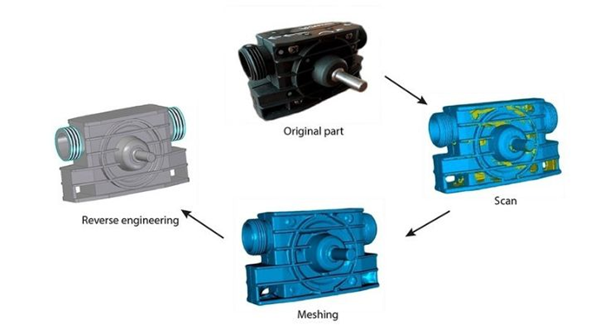

北理工-3D打印技术在5G通 逆向工程和3D打印:服务创

逆向工程和3D打印:服务创 破产重组后的 Shapeways

破产重组后的 Shapeways  综述:3D生物打印多糖水凝

综述:3D生物打印多糖水凝 购买3D打印机还是使用3D

购买3D打印机还是使用3D 生物打印行业:如何在挑战

生物打印行业:如何在挑战 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复