增材制造工艺:3D打印多材料、多尺度和多功能仿生多孔结构(七)

复杂设计的仿生结构很难用通过传统的制造工艺制造,虽然利用金属电弧焊和CNC加工等传统加工方法可以制造出复杂的结构,但这些加工工艺涉及到材料的浪费,因为这些加工工艺大多是通过从工件中减去材料来构建的。

AM-增材制造提供了一种别开生面的仿生结构的制造方法,当前的仿生研究越来越依赖于3D打印-增材制造技术的使用,因为使用这种制造工艺设计和构建优化结构是可行的。

本期将结合《Lessons from nature: 3D printed bio-inspired porous structures for impact energy absorption – a review》这篇论文,解读3D打印多材料、多尺度和多功能仿生多孔结构的技术现状及应用现状。

原文链接:https://www.sciencedirect.com/science/article/pii/S2214860422004432?dgcid=rss_sd_all#

原文链接:https://www.sciencedirect.com/science/article/pii/S2214860422004432?dgcid=rss_sd_all#

众所周知,AM-增材制造是一种复杂的制造技术,使用逐层方法连接材料并构建整体结构,而不是通过使用减材或根据模具来成型的制造方法实现所需的结构。

常见的可用于仿生多孔结构制造的AM-增材制造技术包括材料挤压 (ME)、材料喷射 (MJ )、粉末床熔融 (PBF)、光固化 (VP) 和粘结剂喷射 (BJ)。

l 材料挤出

双重挤压材料挤出技术已被用于制造重量轻且坚固的抗冲击仿生结构。在许多效仿自然的设计中,多材料3D打印具有将刚性和柔软材料集成在单个结构中的优势。然而,较差的表面质量、缓慢的打印速度和尺寸限制是该过程的一些限制,仍然必须解决。不过,总体来说由于低成本材料和喷嘴的可用性,材料挤出3D打印技术因其在硬件和软件方面的多功能性而获得了广泛的接受。

l 材料喷射

材料喷射 (MJ) 增材制造工艺,可将光敏聚合物树脂液滴喷射到工件上并使用紫外线 (UV) 射线固化它们。在材料喷射过程中可以同时沉积多种 UV 可固化材料,以生产多材料物体。

高分辨率、光滑的表面以及使用多种材料3D打印的能力都是制造仿生结构的关键优势。多材料喷墨3D打印可以使用单体墨水同时制造坚固和坚韧的结构部件,目前科学家们研究了多材料喷射3D打印的能力,以制造可以承受高速冲击的防护装甲,其灵感来自古代鱼类的外骨骼、种子荚和具有定制表面粗糙度的柔性仿生鲨鱼皮等等。

l 光固化

研究表明可以选择光聚合丙烯酸树脂(标准混合红色)来打印仿生陀螺结构。不过,这是一个相对耗时且昂贵的过程,并且,可供选择的打印材料有限。此外,光固化反应的动力学以及固化过程都很复杂。光源的强度和层暴露的时间长度是影响每层厚度的主要参数。

光固化3D打印还可以有效地用于复杂纳米复合材料的增材制造,在这方面,结合仿生学结构,为产品带来令人耳目一新的功能。

l 粉床熔融

虽然粉末床熔融3D打印工艺的主要缺点包括费时、相对昂贵,然而当将这种工艺应用与仿生多孔结构的制造时,这种工艺成就复杂细节的优势就充分的发挥出来。

拿新型热交换器来举例,根据3D科学谷的了解,目前金属增材制造工艺(如激光粉末床熔融)能够打印非常薄壁的材料。可以成功生产诸如 0.1 毫米厚的壁,虽然这并非没有挑战,通常需要对工艺参数进行研发以生产这些薄壁结构。然而,薄壁特性使其成为热交换器的理想选择。

而在骨科植入物方面,金属增材制造工艺(如激光粉末床熔融)能够实现更好的力学性能,使得植入物与人体更能够“友好”相处。

在材料方面,粉末床熔融3D打印-增材制造工艺可用于生产各种材料的热交换器,根据3D科学谷的市场观察,从铝合金一直到高温合金,如 Inconel 718 和 Inconel 625,以及其他材料,如铜和铜合金也可以使用,这些材料是传热应用的理想选择。

由于当前3D打印-增材制造在几何形状、工艺速度、表面光洁度及其原材料和设备成本方面的限制,工业应用仍然仅限于航空航天、医疗和研究领域。

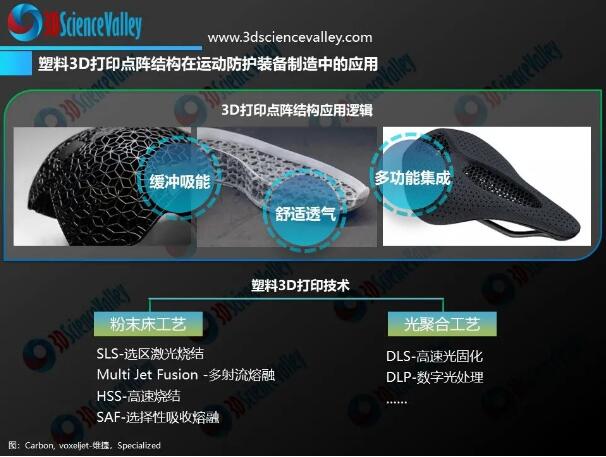

多孔材料具有广泛的应用,例如振动控制、减震、隔热、增加热交换效率等等。然而,当前的目标应用集中在轻质结构和耐撞性应用,特别是它们的高能量刚度、高能量强度和能量吸收特性。

根据3D科学谷的市场观察,塑料多孔结构的工业级应用方面,用反应注射成型制得的玻璃纤维增强聚氨酯泡沫塑料,已用作飞机、汽车、计算机等的结构部件;而用空心玻璃微珠填充聚苯并咪唑制得的泡沫塑料,质轻而耐高温,已用于航天器中。此外,高性能化已成为泡沫塑料研究的新方向和热点。高性能泡沫塑料可以作为承载的结构材料在航空、航天、交通运输等领域使用, 如卫星太阳能电池的骨架、火箭前端的整流罩、无人飞机的垂直尾翼和巡航导弹的弹体弹翼、舰艇的大型雷达罩等。

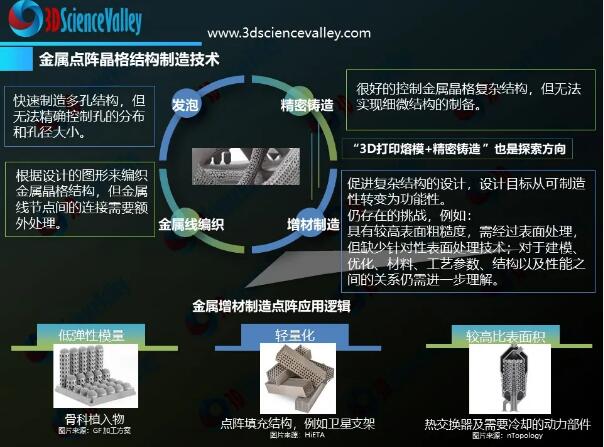

在金属多孔结构方面,虽然在减震能力上,金属点阵结构并不像塑料点阵结构那样具备优势,然而复杂的金属点阵结构可以提供卓越的产品性能-无论是在效率和功能方面。并且为组件轻量化打开了广阔的设计空间,还可以提高传热、能量吸收、绝缘和提高连接性能。

目前在金属增材制造中,数百个变量可能会影响过程的结果和制造零件的质量。可能会出现不同类型的主要缺陷,例如形成孔隙、形成不需要的微观结构、残余应力和微裂纹。

当涉及到轻量化应用时,点阵晶格多孔结构减少了零部件的重量和制造时间。对于航空航天、汽车等应用,任何零部件的质量减少直接影响其燃料消耗(或者是电能的消耗),这对更高的燃料效率和更低的碳足迹的需求正在增加。

可以预见,仿生学多孔材料在减重、提高热交换效率、减震、甚至是通风透气等方面将获得一系列的商业应用。

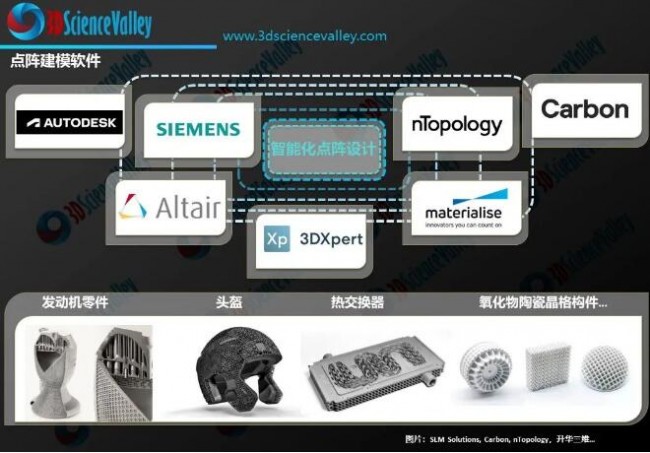

随着技术的改进和新软件工具的出现,增材制造的仿生设计出现了有趣的自动化趋势。

在设计轻量化结构零件时,需要结合整个零件的功能实现,综合考虑空隙精度、空隙率、空隙形状、空隙大小、孔分布以及相互之间连通性等因素。轻量化结构零件由基本结构、外形结构及超轻结构合成。在这个过程中,体现出设计能力的水平,这时候,辅助设计软件应运而生。

根据3D科学谷的市场研究,在这方面除了老牌的建模软件企业诸如欧特克的Fusion 360软件,以及专注于3D打印领域的老牌企业诸如Materialise公司,市场上还出现了一些初创企业,例如ParaMatters(已被Carbon收购), nTopology,以及Carbon研发的Carbon Design Engine™ 等等。

这些软件给仿生多孔结构材料技术带来极大的发挥空间,包括形状渐变结构,创造复合材料,泡沫夹心板结构,及其他结构材料。不仅仅是将自由的几何复杂性进行到极致,还给设计师带来极大的自由度。

总的来说,仿生学在增材制造中的应用正在迅速增长。这些增材制造零件具有实际的工程应用。很少有原因是由于金属粉末的可用性、适当软件工具的开发以及对投资技术的公司的兴趣。

乔布斯(Steve Jobs) 曾经说过,21世纪最好的创新是将生物学与技术相交叉。

在设计航空航天或汽车部件时,此前人类可能从未想过向蚂蚁和寻光植物细胞寻求建议,但如果使用创成式设计软件来塑造零件的设计,不过这一切已经不是梦想,实际上已经在做了。

大自然已经开发出具有一般最佳特性的结构。研究人员可能会从这些资源中受益,多孔结构在材料的抗冲击性方面具有重要作用。每种生物材料在某种程度上都是多孔的,它们具有各种形式和密度。多孔材料通常用于3D打印-增材制造增加能量吸收和减轻整体重量的应用中。这些结构有可能被用作坚固、轻质的组件,具体取决于它们的设计方式。

3D 打印能够制造几乎任何形状的结构,仿生学与3D打印技术的结合可以制造具有增强物理特性的材料和结构,以用于不同的工程应用。

3D科学谷通过本系列专栏《3D打印多材料、多尺度和多功能仿生多孔结构》介绍了仿生多孔结构的不同类别,并确定了包含这些特征的物种。大多数最近和过去对这些物种的调查都是基于模仿和实验的特征进行讨论的。本期文章重点介绍了用于制造复杂仿生多孔设计的四种重要的增材制造工艺。最后,总结了用于3D打印的材料,列出了每种工艺的优缺点。

(责任编辑:admin)

重磅:AI开源大风刮到自动

重磅:AI开源大风刮到自动 增材制造助力半导体产业:

增材制造助力半导体产业: 非粉末床金属增材制造综述

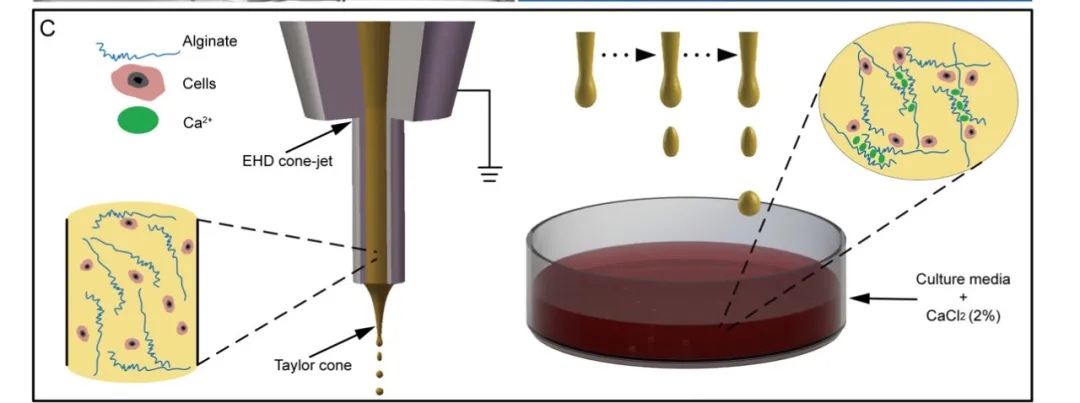

非粉末床金属增材制造综述 生物3D打印载细胞微球治疗

生物3D打印载细胞微球治疗 突破:特种钢细粉收得率达

突破:特种钢细粉收得率达 赋能绿色能源装备长效运行

赋能绿色能源装备长效运行 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复