弗劳恩霍夫Fraunhofer IPT研究所3D打印新型设计的氢气燃烧室

氢正成为应对气候变化的日益重要的能源载体。尽管氢气燃烧不会释放任何二氧化碳,但几乎没有人知道的是,它比燃烧化石燃料产生更多的氮氧化物 (NOx)。

在一个联合研究项目中,FH Aachen – 亚琛应用科学大学和亚琛的Fraunhofer IPT 弗劳恩霍夫生产技术研究所与不来梅的 Präwest Präzisionswerkstätten GmbH & Co KG 一起使用增材制造生产了一个采用新设计的氢气燃烧室,可以显着减少氮氧化物的排放。

金属3D打印新型氢气燃烧室

金属3D打印新型氢气燃烧室

© Fraunhofer IPT

与具有少量大火焰的传统燃烧过程相比,这种燃烧过程依赖于大量较小的火焰。为3D打印设计的MMX 燃烧室使气体与供应的空气最佳混合,燃烧时 NOx 氮氧化物排放量更少。燃烧室中小火焰的另一个优点是对回火的更高安全性,使这种燃烧器具有适当的缩放比例,不仅适用于固定式燃气轮机,而且适用于航空航天应用。

通过 LPBF(激光粉末床熔化金属3D打印技术)生产的MMX 氢气燃烧室组件

通过 LPBF(激光粉末床熔化金属3D打印技术)生产的MMX 氢气燃烧室组件

© 弗劳恩霍夫 IPT

然而,MMX 燃烧室的生产在技术上相当具有挑战性,因为制造公差很小:这种带有挥发性氢气的燃烧室的运行要求系统保持永久密封。此外,腔室内的所有功能元件,例如空气挡板,必须彼此精确对齐,以确保进入和流出气体的所需流动特性。然而,仅通过诸如铣削和钻孔之类的减材制造工艺进行制造会使此类组件非常昂贵。因此,项目合作伙伴选择了激光粉末床熔化 (LPBF)3D打印-增材制造工艺来构建他们的原型。

通过LPBF选区激光熔化金属3D打印以逐层熔化层层构建组件的横截面区域。极薄的层使得以高分辨率生产复杂几何形状的零部件成为可能,在燃烧室内已经创建了许多功能元件。这显着减少了所需的精加工操作量。

© 弗劳恩霍夫 IPT

在3D打印燃烧室并分离其所在的平台后,只需要通过铣削和钻孔进行一些减材后处理步骤:例如,在铣削过程中制造花丝、可移动的空气挡板和孔,通过结合各个制造步骤,能够弥补现有制造流程的弱点,并连接成一个协同的流程链。

基于仿真模拟,亚琛研究人员预测使用 LPBF选区激光熔化金属3D打印可以显着减少组装所需的时间,并将这种燃烧室的成本降低多达90%。除了新的设计带来的燃烧对生态的保护和经济优势外,LPBF选区激光熔化金属3D打印还使制造过程更具可持续性,与传统生产方式相比使用了更少的资源。

(责任编辑:admin)

重磅:AI开源大风刮到自动

重磅:AI开源大风刮到自动 增材制造助力半导体产业:

增材制造助力半导体产业: 非粉末床金属增材制造综述

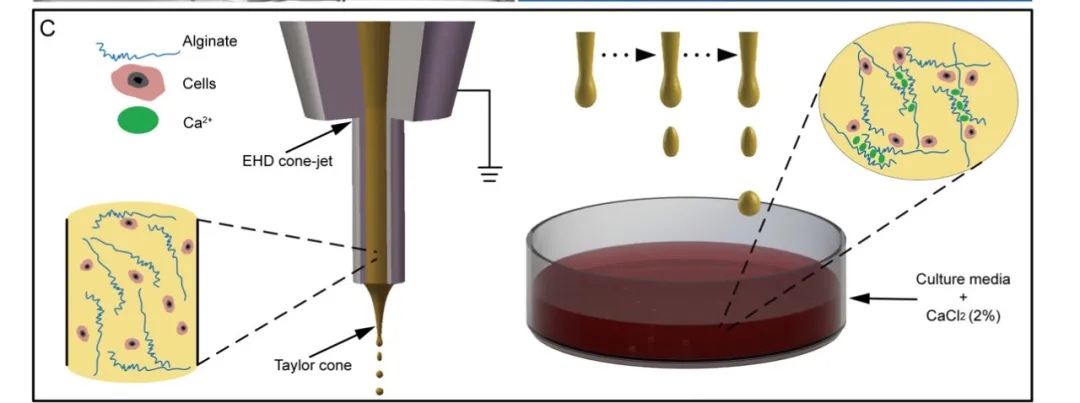

非粉末床金属增材制造综述 生物3D打印载细胞微球治疗

生物3D打印载细胞微球治疗 突破:特种钢细粉收得率达

突破:特种钢细粉收得率达 赋能绿色能源装备长效运行

赋能绿色能源装备长效运行 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复