镍钛合金增材制造工艺图的预测分析建模与实验验证(1)

时间:2022-03-29 15:22 来源:江苏激光联盟 作者:admin 阅读:次

导读:本文探讨了镍钛合金增材制造工艺图的预测分析建模与实验验证。本文为第一部分。

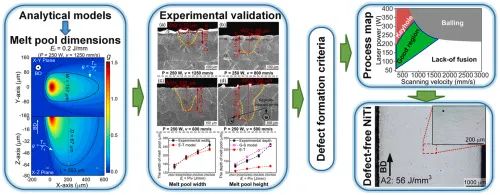

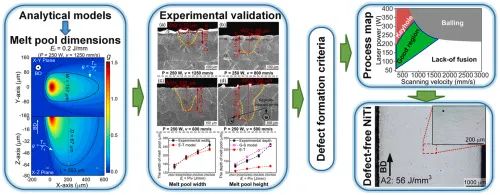

近年来,激光粉末床熔合(L-PBF)增材制造(AM)方法制备Nitinol形状记忆合金引起了人们的广泛关注,与传统的制造方法相比,它可以生产出设计复杂的Nitinol零件。在L-PBF过程中避免缺陷是生产高质量Nitinol零件的关键。在本研究中,预测熔体池尺寸的分析模型和缺陷形成标准被协同使用来开发加工图,显示这些缺陷形成的边界条件,如球化、钥匙孔诱导气孔和缺乏熔合。实验验证表明,该方法可以为无缺陷Nitinol合金的制造性能提供准确的估计和指导。实验分析表明,优化后的工艺窗口应选择较低的线能密度(El)来避免裂纹的产生。通过模型预测和实验标定,成功制备了相对密度大于99%的镍钛诺样品。

1. 介绍

NiTi(即Nitinol)形状记忆合金(SMAs)具有独特的形状记忆能力、超弹性(SE)和良好的生物相容性,使其成为各种工程和生物医学应用中具有吸引力的材料。镍钛基SMAs显示最大的变形恢复高达8%,因此更多地应用于大多数工程应用。然而,众所周知,由于Nitinol具有高的延展性、加工硬化性和反应性,使用传统的生产方法制备Nitinol组件是一个挑战。因此,Nitinol合金的应用主要局限于简单的几何形状,如板材、棒材、线材和管材。

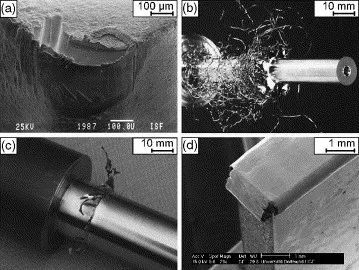

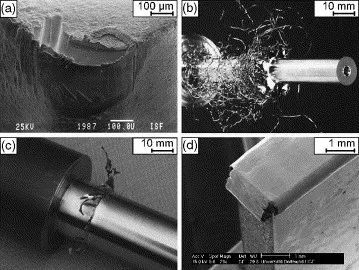

最近,称为激光粉末床熔合(L-PBF)的增材制造(AM)技术,利用CAD数据,通过激光束选择性地逐层熔化金属粉末,为制造各种复杂和功能的Nitinol零件提供了更多的可能性。这种AM方法可以克服传统的镍钛诺制造问题,并产生完全致密、多孔或形状复杂的内外结构。然而,由于工艺参数没有得到优化,可能会产生球化、小孔孔隙、未熔合、裂纹等缺陷。因此,为了充分利用L-PBF加工高质量零件,避免缺陷形成至关重要。为了对不同的缺陷有一个清晰的印象,这些缺陷的代表性形态如图1所示。

上述缺陷与L-PBF加工参数密切相关。球形(图1(a))主要源于低激光能量输入,这导致每个激光珠内的液体不足和表面张力高。在这种情况下,球化是通过增加表面张力来引入的。熔融的缺乏(图1(b))是由金属粉末在前一沉积层中没有完全熔化(由于缺乏能量输入)或太大的舱口距离和/或层厚度引起的,这导致激光轨道之间的重叠不足。相反,锁孔诱导的孔(图1(c))发生在高激光能量处理状态下,当不稳定的锁孔形熔池自行坍塌时,从蒸汽洼地捕获气泡。由于在高局部激光能量输入下快速熔化和快速凝固,因此可以在制造的零件中产生很大的温度梯度,从而产生较大的残余热应力。因此,高温梯度与高残余应力相结合,经常导致制造零件开裂(图1(d))。此外,向晶界的元素偏析可能导致弱/脆相,从而增加微裂纹的机会。

基于NiTi的形状记忆合金(SMA)显示出最大的形状记忆效应。为了建立新的应用领域,加工这些材料的知识至关重要。NiTi合金在切削过程中的高延展性和高加工硬化程度导致加工困难和工件质量差(上图)。切削工艺还受到形状记忆合金的非常规应变应力行为的影响。这导致断屑不良,毛刺形成,同时刀具磨损高(上图)。

为了制备无缺陷的Nitinol样品,需要建立L-PBF工艺窗口,这通常是通过耗时耗力的试错方法来实现的。为了方便起见,研究人员经常引入能量密度,它结合了几个主要的加工参数,以评估最终零件的质量,并发现通过调整能量密度范围,缺陷确实可以最小化。Oliveira等报道,激光功率和扫描速度这两个关键工艺参数会影响熔池的最高温度,它决定了元素的蒸发、熔粉的数量和熔池模式(传导或小孔模式)。为了控制元素蒸发,消除熔合不足,应先选择合适的线性能量密度(激光功率与扫描速度比),然后相应地调整层厚/舱口距离。

先前已讨论过确定加工条件以实现无缺陷组分,包括L-PBF加工参数对L-PBF镍钛诺合金微观结构演变和功能性能的影响。然而,对于镍钛诺部件L-PBF加工引起的缺陷的形成,仍然没有系统的研究。L-PBF零件中存在缺陷是一个众所周知的缺点和关键问题,它会影响镍钛诺合金的机械和功能性能。因此,必须为高质量镍钛诺零件的L-PBF制造制定加工图,并研究加工参数对缺陷形成的影响。

当能量输入为135和169 J/mm3时,NiTi试样的宽度分别为5.4和5.62 mm。根据熔池宽度和扫描策略,确定了合理的成形尺寸。然而,在225j /mm3或更高时,建成NiTi试样的宽度远远大于设计尺寸。在675 J/mm3条件下制备的NiTi试样的宽度甚至比设计尺寸大2.5 mm。这与NiTi试样边缘处的烧结行为有关。激光束作用下熔池温度较高,部分热量传递到混合粉末,导致混合粉末在激光热影响区发生反应。此外,Ni和Ti的反应是放热的,由于热扩散,更多的混合粉末参与到反应中。但传递热和反应热不足以使混合粉体熔化。最后,松散的烧结组织附着在NiTi试样的边缘。从上图中可以看出,烧结区与熔化区显微组织不同。熔化区有明显的熔池,而烧结区只有松散不规则的结构。较高的能量输入可以传递更多的热量,产生更大的烧结区,因此烧结层的厚度随着能量输入的增加而明显增加。

在这项工作中,利用分析模型来预测熔池尺寸,并根据熔池尺寸与缺陷形成标准之间的关系进一步设计L-PBF处理图。最后,通过制造无缺陷样品来优化和验证镍钛诺合金的工艺参数。结合L-PBF工艺参数,讨论了球状、锁孔诱导孔隙、熔融不足、裂纹等缺陷的形成机理。此外,还研究了具有各种L-PBF加工参数的镍钛诺合金的微观硬度和功能形状记忆转换性能。因此,这项工作的最终目的是系统地了解缺陷形成机制并开发加工图,从而指导L-PBF镍钛诺零件的无缺陷加工性。

2. 方法

2.1. 缺陷形成和标准

球团效应、小孔效应和熔合不足是L-PBF组分中常见的三种缺陷类型。缺陷形成的标准主要基于几何考虑和经验确定的值。除了这些常见的缺陷外,当激光加工所引入的热引起的应力超过材料的强度时,也会产生裂纹。

激光能量诱导的不稳定熔池引起球化。在L-PBF过程中,一般存在两种成球现象。低激光能量导致液体不足,润湿性差,形成不连续扫描线,形成粗化球(即第一种球化现象)。高激光扫描速度可使液体溅落(微米级)在粘性粉末颗粒上,这被认为是第二种球化现象。由于第一类球化现象中存在较大的不规则性、变形、下降等现象,机械性能和熔池交叠会受到显著影响。因此,在L-PBF过程中应特别避免第一类成球,这将是我们工作中考虑的主要缺陷。

对于第一种球状地层的形成,Yadroitsev等人已经证明,熔池稳定性可以通过熔池宽度(W)与其长度(L)的比值来评估。当激光引入多余的能量时,在锁孔模式下形成熔池。锁孔引起的孔可能是由保护气体夹带,不稳定锁孔塌陷或顶部表面过早凝固引起的。这些孔隙会导致应力集中,并对机械性能产生负面影响。锁孔诱导孔隙的形成是一个复杂的多物理过程,We等人提出了一个基于商业软件FLUENT的数值框架,该框架成功地解释了锁孔诱导孔隙形成的动态过程,并提供了降低孔隙率的解决方案。

缺乏熔合是一种平面缺陷,当热量不足而无法在新沉积的珠子和先前层之间产生适当的粘合时,就会发生这种缺陷。当选择激光功率、光斑尺寸和扫描速度(即线性能量密度)时,这种类型的缺陷是由舱口距离(h)、层厚(t)、熔池宽度(W)和深度(D)的不适当组合引起的。舱口距离 h 定义为相邻轨道中心线之间的距离(如图 2(b)所示)。

为了避免缺乏融合,应调整最大舱口距离,以确保相邻轨道之间的良好连接。最大舱口距离的标准是从几何、能量和热学方面提出的。在这项工作中,几何标准用于其简单的计算,允许在工艺参数和熔池尺寸之间建立关系。

2.2. 熔池尺寸计算

如上所述,有必要获得熔池尺寸以评估缺陷形成。与有限元模型(FEM)相比,解析解被认为是预测熔池尺寸的简单且计算成本低廉的方法。Eagar-Tsai(E-T)模型已被证明是一种有效的分析模型,可以提供对熔池宽度和长度的合理准确的估计。在Eagar-Tsai模型中,假设有一个高斯分布热源,允许解析求解微分方程以获得温度分布,从而实现熔池剖面图。

由于E-T模型旨在研究热传导模式激光熔化,因此熔池的深度将被熔池形状从传导模式熔化到锁孔模式熔化的变化所低估。Gladush和Smurov提出的替代模型,即G-S模型是预测熔池深度的良好候选者,因为它是为研究锁孔焊接而推导的,这与这项工作的目的一致。

2.3. 模型参数

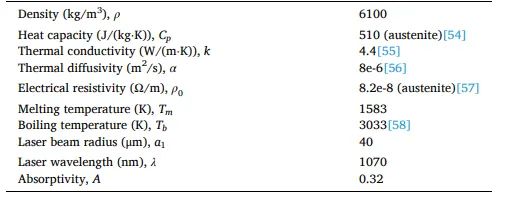

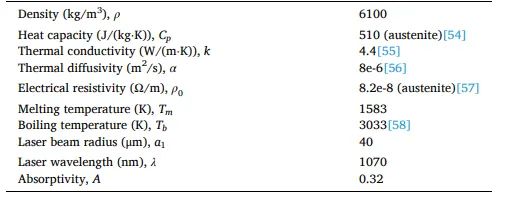

由于在L-PBF期间来自相邻激光轨道的预热,应考虑物理参数的温度和相位依赖性。正如Ma等人所报道的那样,在制造镍钛诺零件的过程中,相邻轨道的温度可以达到接近熔点。因此,在我们的工作中使用了1500 K(接近熔点)的温度依赖性属性,例如密度和热扩散率。由于缺乏镍钛诺的实验密度数据,使用基于TCEA2(高熵合金2.1版)数据库的Thermo-Calc软件(版本2020a)计算温度的密度。考虑到镍钛诺合金在高温时的晶体结构为奥氏体,本文采用了奥氏体镍钛诺的热容。镍钛诺性质和激光相关参数列于表1中。

2.4. L-PBF制造

2.4. L-PBF制造

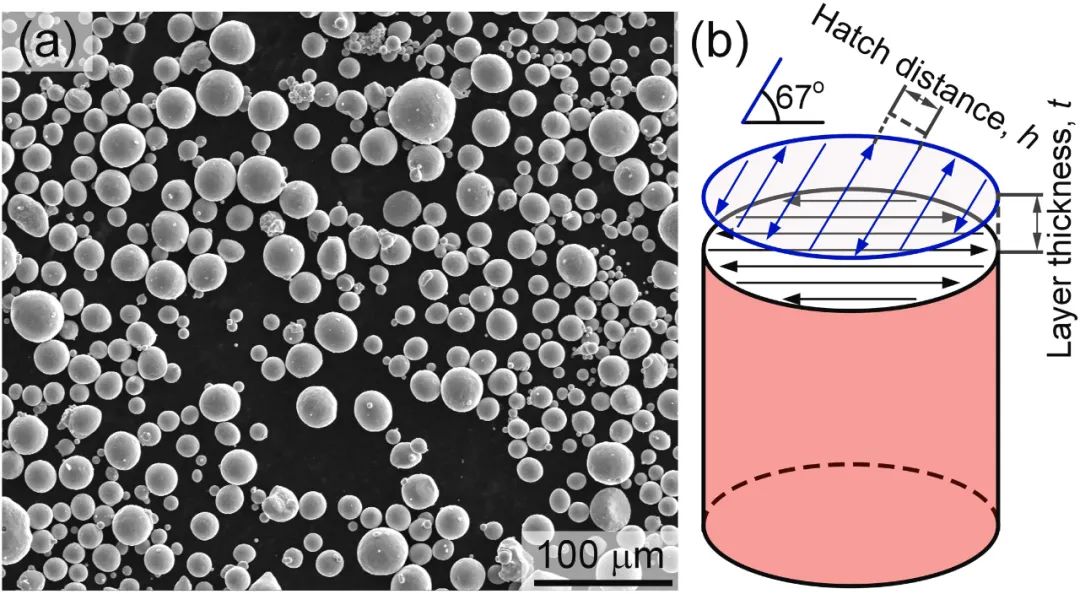

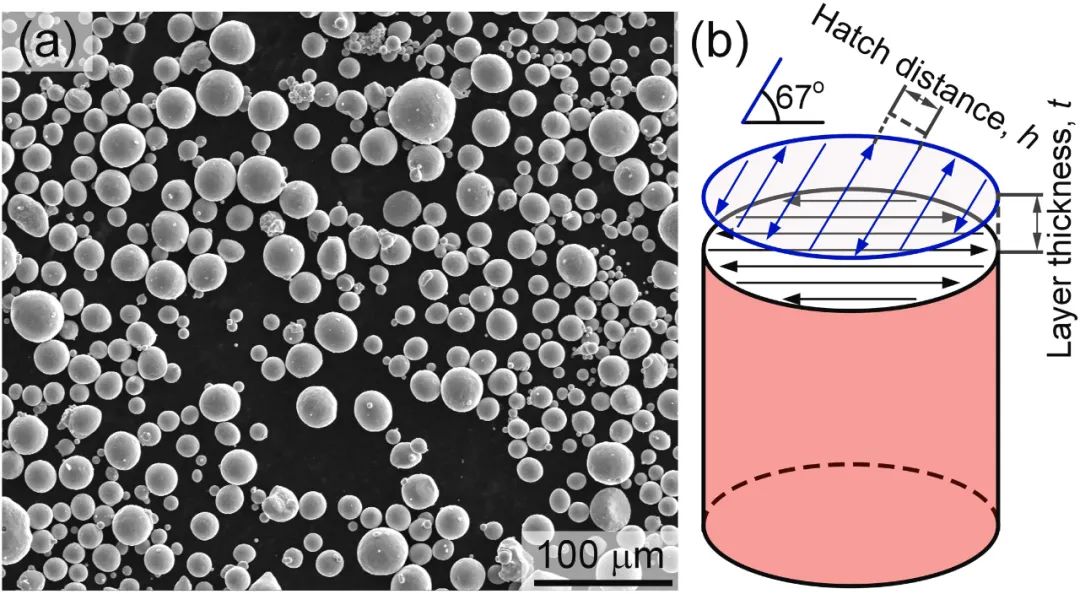

采用L-PBF工艺,由德国Aconity3D Midi (Aconity3D GmbH, Germany)公司研制的一台设备,配备最大功率为1000 W的激光光源,光束为高斯分布。本研究使用了Ni含量为~50.0 %的气体雾化Nitinol粉末(TLS Technik GmbH,比特菲尔德,德国)和d值为23μm (D10)、40μm (D50)、67μm (D90)的球形颗粒(图2(a))。通过能量色散x射线光谱(EDS)、电感耦合等离子体发射光谱(ICP-OES)和LECO燃烧分析,确定镍钛诺粉末的化学成分为Ni50.0 (at%) -Ti,杂质含量(C、N和O)可以忽略不计。

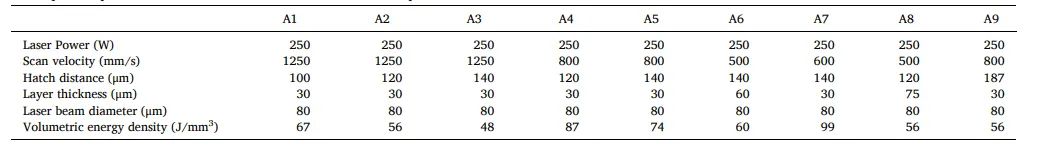

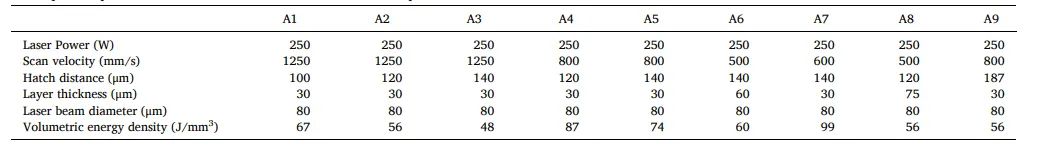

如图2(b)所示,每层均采用双向扫描策略,相邻层间采用67°扫描旋转。当层间扫描方向改变67°时,会导致交错晶界的增加,从而抑制了裂纹的萌生和扩展。在氩气保护气氛下,在镍钛诺基板上制备了直径为6 mm、高度为20 mm的L-PBF圆柱形样品。本文采用恒定的激光功率为250 W,激光束尺寸为80μm(直径),改变舱口距离、层厚和扫描速度,如表2 A1-A9组所示。

选择工艺参数来研究线性和体积能量密度、缺口和层距对缺陷形成的影响。

2.5. 描述

制备的L-PBF样品的相对密度采用阿基米德法测定,理论最大密度为6.45 kg/m3。金相检验样品经研磨、抛光,在HF (3.2 vol%) + HNO3 (14.1 vol%) + H2O (82.7 vol%)试剂中蚀刻50 ~ 70s[28]。用光学显微镜(OM, keyence VHX-5000)和扫描电子显微镜(SEM, JEOL JSM 6500 F)以及色散x射线能谱仪(EDS)对蚀刻后的微观结构进行了检测。用差示扫描量热法(DSC, Perkin Elmer DSC 800)分析了相变行为,在213-473 K的温度范围内,冷却和加热速率为10 K/min。从L-PBF-Nitinol样品中间取约100 mg的样品切片进行DSC分析。维氏硬度测量是在测试力0.3 kgf(又称HV0.3)下进行的,使用自动显微硬度计(比勒维氏)。为了测量大块样品的Ni含量,在抛光截面上用EDS (15 kV,束流介质13)测量了至少7个矩形区域(180X250μm2,放大倍数为500),根据EDS结果计算标准差确定了误差条。

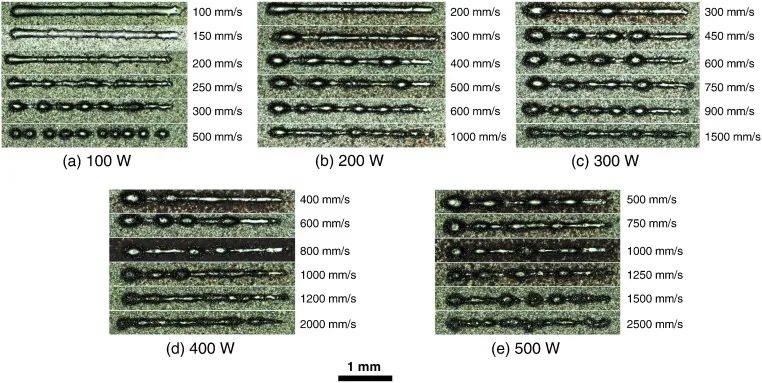

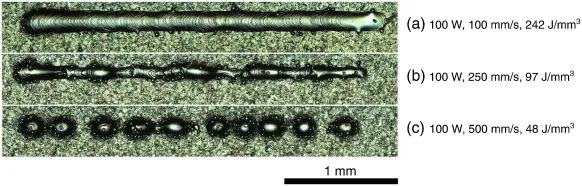

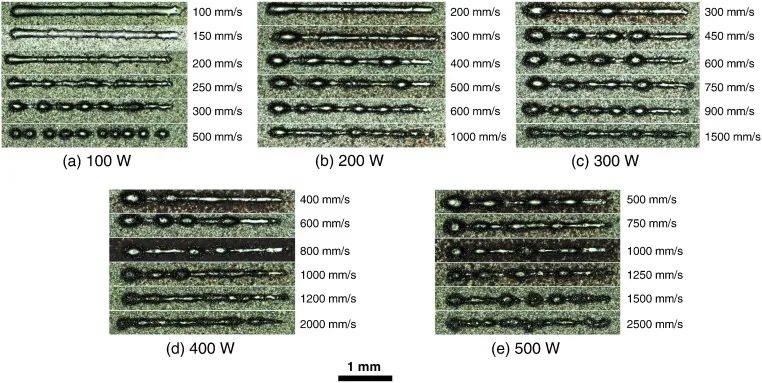

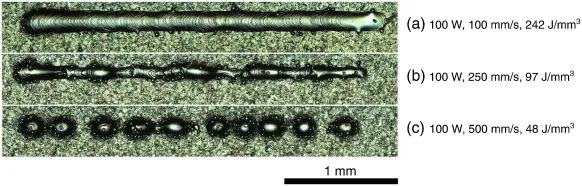

沉积轨迹的共焦图像如图A所示。这些轨迹被分组,用字母从a到e标记,表示不断增加的激光功率(从100 W到500 W)。激光扫描速度在每个轨迹旁边突出显示,从上到下每个子图都在增加。正如之前其他人所观察到的,并在本次实验中进一步证实,沉积参数的变化导致了不同的径迹形貌,一般分为连续、不规则、成球三种主要状态。图B再次显示了其中三条轨迹,作为用于解释分类的例子:(a)在足够高的VED值,可以观察到一个漂亮的、平滑的、连续的轨迹的形成(图Ba);(b)在较低的VED值时,轨迹变得不均匀,呈非均匀、不规则的形状(图Bb);(c)当能量密度过低时,观察到一系列几乎没有连接的金属珠,球化(图Bc)。当生产AM部件时,只需要连续的状态,因为这种轨迹形状通常会导致相邻线之间的良好粘接,并导致最终部分的孔隙率最小。因此,重要的是要确定正确的VED设计空间,从而导致沉积。

近年来,激光粉末床熔合(L-PBF)增材制造(AM)方法制备Nitinol形状记忆合金引起了人们的广泛关注,与传统的制造方法相比,它可以生产出设计复杂的Nitinol零件。在L-PBF过程中避免缺陷是生产高质量Nitinol零件的关键。在本研究中,预测熔体池尺寸的分析模型和缺陷形成标准被协同使用来开发加工图,显示这些缺陷形成的边界条件,如球化、钥匙孔诱导气孔和缺乏熔合。实验验证表明,该方法可以为无缺陷Nitinol合金的制造性能提供准确的估计和指导。实验分析表明,优化后的工艺窗口应选择较低的线能密度(El)来避免裂纹的产生。通过模型预测和实验标定,成功制备了相对密度大于99%的镍钛诺样品。

1. 介绍

NiTi(即Nitinol)形状记忆合金(SMAs)具有独特的形状记忆能力、超弹性(SE)和良好的生物相容性,使其成为各种工程和生物医学应用中具有吸引力的材料。镍钛基SMAs显示最大的变形恢复高达8%,因此更多地应用于大多数工程应用。然而,众所周知,由于Nitinol具有高的延展性、加工硬化性和反应性,使用传统的生产方法制备Nitinol组件是一个挑战。因此,Nitinol合金的应用主要局限于简单的几何形状,如板材、棒材、线材和管材。

最近,称为激光粉末床熔合(L-PBF)的增材制造(AM)技术,利用CAD数据,通过激光束选择性地逐层熔化金属粉末,为制造各种复杂和功能的Nitinol零件提供了更多的可能性。这种AM方法可以克服传统的镍钛诺制造问题,并产生完全致密、多孔或形状复杂的内外结构。然而,由于工艺参数没有得到优化,可能会产生球化、小孔孔隙、未熔合、裂纹等缺陷。因此,为了充分利用L-PBF加工高质量零件,避免缺陷形成至关重要。为了对不同的缺陷有一个清晰的印象,这些缺陷的代表性形态如图1所示。

图1 L-PBF零件缺陷的不同:a.球化效应b.熔合不足c.匙孔引起的气孔d.裂纹。

上述缺陷与L-PBF加工参数密切相关。球形(图1(a))主要源于低激光能量输入,这导致每个激光珠内的液体不足和表面张力高。在这种情况下,球化是通过增加表面张力来引入的。熔融的缺乏(图1(b))是由金属粉末在前一沉积层中没有完全熔化(由于缺乏能量输入)或太大的舱口距离和/或层厚度引起的,这导致激光轨道之间的重叠不足。相反,锁孔诱导的孔(图1(c))发生在高激光能量处理状态下,当不稳定的锁孔形熔池自行坍塌时,从蒸汽洼地捕获气泡。由于在高局部激光能量输入下快速熔化和快速凝固,因此可以在制造的零件中产生很大的温度梯度,从而产生较大的残余热应力。因此,高温梯度与高残余应力相结合,经常导致制造零件开裂(图1(d))。此外,向晶界的元素偏析可能导致弱/脆相,从而增加微裂纹的机会。

加工NiTi形状记忆合金时的困难:(a)刀具磨损高;(b)不利的芯片形式;(c)车削(d)和研磨后形成毛刺。

基于NiTi的形状记忆合金(SMA)显示出最大的形状记忆效应。为了建立新的应用领域,加工这些材料的知识至关重要。NiTi合金在切削过程中的高延展性和高加工硬化程度导致加工困难和工件质量差(上图)。切削工艺还受到形状记忆合金的非常规应变应力行为的影响。这导致断屑不良,毛刺形成,同时刀具磨损高(上图)。

为了制备无缺陷的Nitinol样品,需要建立L-PBF工艺窗口,这通常是通过耗时耗力的试错方法来实现的。为了方便起见,研究人员经常引入能量密度,它结合了几个主要的加工参数,以评估最终零件的质量,并发现通过调整能量密度范围,缺陷确实可以最小化。Oliveira等报道,激光功率和扫描速度这两个关键工艺参数会影响熔池的最高温度,它决定了元素的蒸发、熔粉的数量和熔池模式(传导或小孔模式)。为了控制元素蒸发,消除熔合不足,应先选择合适的线性能量密度(激光功率与扫描速度比),然后相应地调整层厚/舱口距离。

先前已讨论过确定加工条件以实现无缺陷组分,包括L-PBF加工参数对L-PBF镍钛诺合金微观结构演变和功能性能的影响。然而,对于镍钛诺部件L-PBF加工引起的缺陷的形成,仍然没有系统的研究。L-PBF零件中存在缺陷是一个众所周知的缺点和关键问题,它会影响镍钛诺合金的机械和功能性能。因此,必须为高质量镍钛诺零件的L-PBF制造制定加工图,并研究加工参数对缺陷形成的影响。

为了减少费力的实验并实现缺陷形成的快速估计,提出了基于分析模型和缺陷形成标准的熔池尺寸的组合。Seede等人已经证明了将熔池几何形状和几何标准相结合以避免缺陷形成(球状,锁孔引起的孔隙和缺乏熔融)的可行性,并且他们已经成功地使用这种方法制造了超高强度马氏体钢。然而,有关熔池尺寸和缺陷形成的方法尚未应用于镍钛诺合金。

不同能量输入下,建成NiTi试样边缘显微组织为(a) 225 J/mm3, (b) 338 J/mm3, (c) 675 J/mm3。

当能量输入为135和169 J/mm3时,NiTi试样的宽度分别为5.4和5.62 mm。根据熔池宽度和扫描策略,确定了合理的成形尺寸。然而,在225j /mm3或更高时,建成NiTi试样的宽度远远大于设计尺寸。在675 J/mm3条件下制备的NiTi试样的宽度甚至比设计尺寸大2.5 mm。这与NiTi试样边缘处的烧结行为有关。激光束作用下熔池温度较高,部分热量传递到混合粉末,导致混合粉末在激光热影响区发生反应。此外,Ni和Ti的反应是放热的,由于热扩散,更多的混合粉末参与到反应中。但传递热和反应热不足以使混合粉体熔化。最后,松散的烧结组织附着在NiTi试样的边缘。从上图中可以看出,烧结区与熔化区显微组织不同。熔化区有明显的熔池,而烧结区只有松散不规则的结构。较高的能量输入可以传递更多的热量,产生更大的烧结区,因此烧结层的厚度随着能量输入的增加而明显增加。

在这项工作中,利用分析模型来预测熔池尺寸,并根据熔池尺寸与缺陷形成标准之间的关系进一步设计L-PBF处理图。最后,通过制造无缺陷样品来优化和验证镍钛诺合金的工艺参数。结合L-PBF工艺参数,讨论了球状、锁孔诱导孔隙、熔融不足、裂纹等缺陷的形成机理。此外,还研究了具有各种L-PBF加工参数的镍钛诺合金的微观硬度和功能形状记忆转换性能。因此,这项工作的最终目的是系统地了解缺陷形成机制并开发加工图,从而指导L-PBF镍钛诺零件的无缺陷加工性。

2. 方法

2.1. 缺陷形成和标准

球团效应、小孔效应和熔合不足是L-PBF组分中常见的三种缺陷类型。缺陷形成的标准主要基于几何考虑和经验确定的值。除了这些常见的缺陷外,当激光加工所引入的热引起的应力超过材料的强度时,也会产生裂纹。

激光能量诱导的不稳定熔池引起球化。在L-PBF过程中,一般存在两种成球现象。低激光能量导致液体不足,润湿性差,形成不连续扫描线,形成粗化球(即第一种球化现象)。高激光扫描速度可使液体溅落(微米级)在粘性粉末颗粒上,这被认为是第二种球化现象。由于第一类球化现象中存在较大的不规则性、变形、下降等现象,机械性能和熔池交叠会受到显著影响。因此,在L-PBF过程中应特别避免第一类成球,这将是我们工作中考虑的主要缺陷。

对于第一种球状地层的形成,Yadroitsev等人已经证明,熔池稳定性可以通过熔池宽度(W)与其长度(L)的比值来评估。当激光引入多余的能量时,在锁孔模式下形成熔池。锁孔引起的孔可能是由保护气体夹带,不稳定锁孔塌陷或顶部表面过早凝固引起的。这些孔隙会导致应力集中,并对机械性能产生负面影响。锁孔诱导孔隙的形成是一个复杂的多物理过程,We等人提出了一个基于商业软件FLUENT的数值框架,该框架成功地解释了锁孔诱导孔隙形成的动态过程,并提供了降低孔隙率的解决方案。

缺乏熔合是一种平面缺陷,当热量不足而无法在新沉积的珠子和先前层之间产生适当的粘合时,就会发生这种缺陷。当选择激光功率、光斑尺寸和扫描速度(即线性能量密度)时,这种类型的缺陷是由舱口距离(h)、层厚(t)、熔池宽度(W)和深度(D)的不适当组合引起的。舱口距离 h 定义为相邻轨道中心线之间的距离(如图 2(b)所示)。

图 2.(a)商用镍钛诺粉末的扫描电镜和(b)所应用的L-PBF扫描策略的示意图。

为了避免缺乏融合,应调整最大舱口距离,以确保相邻轨道之间的良好连接。最大舱口距离的标准是从几何、能量和热学方面提出的。在这项工作中,几何标准用于其简单的计算,允许在工艺参数和熔池尺寸之间建立关系。

2.2. 熔池尺寸计算

如上所述,有必要获得熔池尺寸以评估缺陷形成。与有限元模型(FEM)相比,解析解被认为是预测熔池尺寸的简单且计算成本低廉的方法。Eagar-Tsai(E-T)模型已被证明是一种有效的分析模型,可以提供对熔池宽度和长度的合理准确的估计。在Eagar-Tsai模型中,假设有一个高斯分布热源,允许解析求解微分方程以获得温度分布,从而实现熔池剖面图。

由于E-T模型旨在研究热传导模式激光熔化,因此熔池的深度将被熔池形状从传导模式熔化到锁孔模式熔化的变化所低估。Gladush和Smurov提出的替代模型,即G-S模型是预测熔池深度的良好候选者,因为它是为研究锁孔焊接而推导的,这与这项工作的目的一致。

2.3. 模型参数

由于在L-PBF期间来自相邻激光轨道的预热,应考虑物理参数的温度和相位依赖性。正如Ma等人所报道的那样,在制造镍钛诺零件的过程中,相邻轨道的温度可以达到接近熔点。因此,在我们的工作中使用了1500 K(接近熔点)的温度依赖性属性,例如密度和热扩散率。由于缺乏镍钛诺的实验密度数据,使用基于TCEA2(高熵合金2.1版)数据库的Thermo-Calc软件(版本2020a)计算温度的密度。考虑到镍钛诺合金在高温时的晶体结构为奥氏体,本文采用了奥氏体镍钛诺的热容。镍钛诺性质和激光相关参数列于表1中。

表 1.镍钛诺在1500 K下分析溶液中使用的激光相关物理性质和参数。

采用L-PBF工艺,由德国Aconity3D Midi (Aconity3D GmbH, Germany)公司研制的一台设备,配备最大功率为1000 W的激光光源,光束为高斯分布。本研究使用了Ni含量为~50.0 %的气体雾化Nitinol粉末(TLS Technik GmbH,比特菲尔德,德国)和d值为23μm (D10)、40μm (D50)、67μm (D90)的球形颗粒(图2(a))。通过能量色散x射线光谱(EDS)、电感耦合等离子体发射光谱(ICP-OES)和LECO燃烧分析,确定镍钛诺粉末的化学成分为Ni50.0 (at%) -Ti,杂质含量(C、N和O)可以忽略不计。

如图2(b)所示,每层均采用双向扫描策略,相邻层间采用67°扫描旋转。当层间扫描方向改变67°时,会导致交错晶界的增加,从而抑制了裂纹的萌生和扩展。在氩气保护气氛下,在镍钛诺基板上制备了直径为6 mm、高度为20 mm的L-PBF圆柱形样品。本文采用恒定的激光功率为250 W,激光束尺寸为80μm(直径),改变舱口距离、层厚和扫描速度,如表2 A1-A9组所示。

表2 L-PBF工艺参数用于制备镍钛诺样品。

选择工艺参数来研究线性和体积能量密度、缺口和层距对缺陷形成的影响。

2.5. 描述

制备的L-PBF样品的相对密度采用阿基米德法测定,理论最大密度为6.45 kg/m3。金相检验样品经研磨、抛光,在HF (3.2 vol%) + HNO3 (14.1 vol%) + H2O (82.7 vol%)试剂中蚀刻50 ~ 70s[28]。用光学显微镜(OM, keyence VHX-5000)和扫描电子显微镜(SEM, JEOL JSM 6500 F)以及色散x射线能谱仪(EDS)对蚀刻后的微观结构进行了检测。用差示扫描量热法(DSC, Perkin Elmer DSC 800)分析了相变行为,在213-473 K的温度范围内,冷却和加热速率为10 K/min。从L-PBF-Nitinol样品中间取约100 mg的样品切片进行DSC分析。维氏硬度测量是在测试力0.3 kgf(又称HV0.3)下进行的,使用自动显微硬度计(比勒维氏)。为了测量大块样品的Ni含量,在抛光截面上用EDS (15 kV,束流介质13)测量了至少7个矩形区域(180X250μm2,放大倍数为500),根据EDS结果计算标准差确定了误差条。

图A共焦图像显示了30条SLM单轨沉积316L SS的激光功率和扫描速度。激光光斑尺寸(55 μm)和层厚(75 μm)在整个实验过程中保持不变。

图B可观测轨迹形状:(a)连续的;(b)不规则;(c)球磨机。

沉积轨迹的共焦图像如图A所示。这些轨迹被分组,用字母从a到e标记,表示不断增加的激光功率(从100 W到500 W)。激光扫描速度在每个轨迹旁边突出显示,从上到下每个子图都在增加。正如之前其他人所观察到的,并在本次实验中进一步证实,沉积参数的变化导致了不同的径迹形貌,一般分为连续、不规则、成球三种主要状态。图B再次显示了其中三条轨迹,作为用于解释分类的例子:(a)在足够高的VED值,可以观察到一个漂亮的、平滑的、连续的轨迹的形成(图Ba);(b)在较低的VED值时,轨迹变得不均匀,呈非均匀、不规则的形状(图Bb);(c)当能量密度过低时,观察到一系列几乎没有连接的金属珠,球化(图Bc)。当生产AM部件时,只需要连续的状态,因为这种轨迹形状通常会导致相邻线之间的良好粘接,并导致最终部分的孔隙率最小。因此,重要的是要确定正确的VED设计空间,从而导致沉积。

(责任编辑:admin)

最新内容

热点内容

重磅:AI开源大风刮到自动

重磅:AI开源大风刮到自动 增材制造助力半导体产业:

增材制造助力半导体产业: 非粉末床金属增材制造综述

非粉末床金属增材制造综述 生物3D打印载细胞微球治疗

生物3D打印载细胞微球治疗 突破:特种钢细粉收得率达

突破:特种钢细粉收得率达 赋能绿色能源装备长效运行

赋能绿色能源装备长效运行 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复