材料挤出式3D打印研究的现在与未来

1. 背景与定义

材料挤出式3D打印(Material-Extrusion Based 3D Printing, 以下简称为ME-3DP)是ASTM F42委员会定义的7项3D打印子技术之一。最早的ME-3DP技术(Fused Deposition Modeling或FDM)由Scott Crump在1989年发明 [1],并由此为基础创立了至今仍然是行业龙头的美国Stratasys公司。

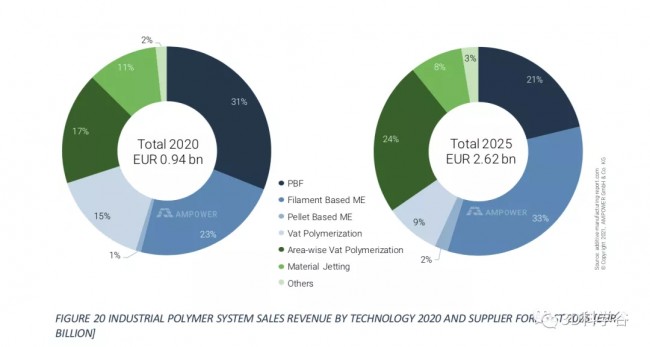

工业级塑料3D打印设备销售情况(2020年情况,2025年预测)

工业级塑料3D打印设备销售情况(2020年情况,2025年预测)

© AMPower

从公司数量和市场占有率上来看,FDM/FFF技术至今仍然是ME-3DP的主要形态。但ME-3DP也演进出了不同的 “技术变种”,如以大尺寸粒料打印为核心的BAAM(Big Area Additive Manufacturing)技术,连续纤维增强打印技术,和以热固性材料为主的直写式(Direct Ink Writing或DIW)技术 [2]等。后者(DIW)主要应用在功能性材料体系(如水凝胶)和器件的制备中,其成型机理和其它基于热塑性高分子材料的ME-3DP技术有一定差异,产业化程度也相对更加有限,因此不在本文讨论范围之中。

本期谷.专栏,作者罗小帆博士、郝明洋博士、黄宇立将主要讨论基于热塑性高分子体系的ME-3DP技术,以工艺和材料为核心视角,给出对于目前产业界和学术界的研究进展和未来趋势分析,以及作者对于行业发展的战略建议。

2.1 错觉、挑战和困境

相比其它的3D打印技术,ME-3DP最早地走入了公众的视野。在Stratasys核心专利过期和以RepRap [3]为代表的开源硬件社区驱动下,第一批ME-3DP的创业公司以低成本,桌面式3D打印机这一全新形态出现在了市场中,并以创始不到五年的MakerBot公司被行业龙头Stratasys的收购为标志达到了第一次高峰。这些设备外观简单,成本低廉,也没有复杂的核心器件,从而导致ME-3DP被普遍认为是一项较为简单的技术。这一错觉一直延续到了现在,甚至存在于大量的行业从业者和投资人之中。

塑料增材制造工艺

塑料增材制造工艺

© 3D科学谷《3D打印与塑料白皮书》第二版

和这一错觉形成鲜明对比的,是目前ME-3DP行业略为尴尬的技术现状:过去近十年间产生了不下数千家新公司,但没有任何一家公司在技术上能够比肩甚至接近Stratasys,业界也没有看到ME-3DP在材料和工艺技术上任何系统性的演进;ME-3DP工艺失败率高、打印效率低下、打印件性能波动大且难以预测和调控等技术挑战仍然普遍存在。行业中绝大部分新公司做的仅仅是建立在功能取舍上的低成本化,而鲜有公司真正直面ME-3DP的核心技术挑战。这一方面导致了资源的极大错配,同时也让新兴的消费级(终端售价在数百美元)和专业级(终端售价在数千美元)3D打印机市场迅速地红海化。

以下现状可以更形象地说明目前ME-3DP产业面临的技术挑战:

- 在几乎所有客户的实际打印过程中,打印工艺开发缺乏任何实质有效的理论指导,在极大程度上依靠于简单试错和打印人员的主观经验。这导致了极高的工艺失败率,尤其是针对大尺寸、结构复杂的零部件。作者曾参与过一家北美大尺寸FFF打印机品牌的技术培训会议,期间培训师提到了一个“经验法则”:每次成功的打印之前平均会有四次失败的尝试,足见工艺失败率之高以及对于试错的依赖。

- 打印机、核心部件和材料开发之间既缺乏有效的合作,也无基于科学理论和有效标准为基础的开发模式。以挤出系统的设计为例,挤出系统是ME-3DP的核心组成部件,很大程度上决定了打印设备的整体性能。但目前挤出系统的设计在极大程度上仍然依靠主观经验,而不是基于对挤出过程的物理表征和分析来进行的。这导致挤出系统对行业绝大多数公司来说接近于“黑盒子”,也因此缺乏实质性的创新和进步。大量的打印机公司(甚至包含一些达到一定规模的企业)甚至缺乏基础的材料学知识和能力。

- 尽管在理论上ME-3DP能够适应大量的材料,但实际能够稳定应用的材料体系却非常有限。由于缺乏有效的理论和工具,材料工艺开发的周期也相当长。根据笔者的了解,即使是行业龙头Stratasys,新材料打印工艺的开发也需要近一年的时间。而且工艺开发缺乏普适性,对于同样的打印材料,打印工艺在不同设备甚至是不同的打印模型之间也无法做到快速适应和转换。

这些挑战彰显了目前行业所面临的内卷式困境:由于对技术复杂性和技术挑战的错误判断,导致了资源的错配,即大量资金和技术资源并未投入在最需要解决的瓶颈性技术问题上。也正因为如此,很多的资源投入并未转化为技术和行业所需要的跳跃式发展,而这一“收益不足”又会限制和误导后续的投入。

但积极的一方面是,在过去的几年中学术界对于ME-3DP领域的关注度和兴趣不断上升,尤其是很多高分子科学家、数据和人工智能科学家等“非传统”3D打印研究人员加入到了领域中。这些不同维度的研究不仅给行业提供了新的工具、方法和思路,更重要的,也驱动了行业技术共识的形成。

接下来,本文将会对部分作者认为较为重要的研究方向和成果做简要综述,以期简要勾勒出技术发展的现状和未来方向。

2.2 ME-3DP的核心技术挑战

如前文所述,ME-3DP简单的表象掩盖了其背后多物理场耦合的复杂工艺过程。ME-3DP(DIW除外)本质上是对高分子材料的热加工;与传统热加工(如挤出、注塑)类似,热历史对于加工过程和成型件的质量与性能有至关重要的作用。但与这些传统加工工艺中不同的是,ME-3DP过程中的温度场具有较为高度的差异性,具体来说体现在:

(1) 不同设备与工艺之间的热历史差异极大,从使用“标准” 0.4 mm喷嘴的桌面式FFF到大尺寸BAAM打印,其表观冷却速率相差可达4-5个数量级 [4];

(2) 即使在使用相同设备的条件下,不同的零件,甚至是同一个零件上的不同体素(voxel),其热历史也可存在巨大的差异 [5]。影响热历史的因素众多,测量技术也十分有限,做到预测和控制更是挑战巨大。这一复杂的热历史再与不同高分子的粘弹性、相变行为和微观结构(均为温度的复杂函数)等材料特性相互耦合,带来了打印件内应力和界面(层间)融合程度的难以预知,从而导致了如翘曲、层间开裂、外观缺陷等各种工艺问题甚至是打印失败。

另一个ME-3DP和传统加工技术的巨大差异是打印件结构和性能的高度耦合。

在绝大部分传统高分子加工工艺中,产品的结构由模具决定,性能由材料的本征特性决定;换句话说,产品的结构和性能可以进行独立的调控。在ME-3DP中,由于热历史的复杂性和一部分的结构因素,打印件的性能只在很低的程度上反映了材料的本体性能。换句话说,即使材料确定,也无法有效预测打印件的性能;就算材料、工艺参数都固定,不同的打印件之间的性能也可能存在巨大差异。这显然无法满足很多工业应用的基本需求。在作者某次与美国橡树岭国家实验室(Oak Ridge National Lab)的一位研究负责人的对话中,对方将这一点视作是3D打印的核心挑战[i]。

上述这两点是作者看来ME-3DP所面临的最核心的技术挑战,也是目前ME-3DP领域技术研发的重要背景。下面作者将以此为出发点,简要综述目前学术、工业界的研究现状及一些较为重要成果。

2.3 ME-3DP目前的重要研究方向和成果

2.3.1 材料挤出过程的表征和研究

材料挤出是ME-3DP的核心工艺过程,对这一过程的表征和研究能够有效地指导挤出机构的设计和材料开发,因此是非常重要的领域。但ME-3DP的材料挤出机构一般都较小,直接的表征和测试手段较为有限,因此很多工作都选择了理论计算和模拟作为研究工具。Bellini等 [6] 在2004年就推导过挤出系统流道中三个特征区域的压力降方程,但推导过程做了较多的简化,例如完全没有考虑传热过程,也欠缺和实验结果的对比检验。这一领域的研究在近年随着ME-3DP技术应用的不断广泛吸引了更多的研究者 [7]。从理论层面,新的研究加入了更完善的传热模型 [8, 9, 10]和高分子流变理论 [11, 12, 13, 14]。从表征层面,也引入了较多新的实验方法。比如通过对不同挤出工艺参数(如加热块温度、挤出速度等)下挤出力的测量,已经可以获得很多关于挤出过程中传热和流变过程的信息,也能在一定程度上对工艺开发和材料筛选做出指导 [15, 16]。但ME-3DP挤出机构的封闭性也导致了直接、在线式的观察和测量会比较困难,往往需要一些实施代价不低的实验方法:例如Peng等 [17] 使用了加入到线材中的染料颗粒和直接插入喷嘴流道中的热电偶,间接测量了挤出过程的速度场与温度历史。但即使这样获得的信息也相对有限,尤其很难对非稳态(non-steady state)的行为表征充分;而非稳态行为在实际的打印过程中非常重要,甚至占据主要地位(这一点也是和以稳态为主的传统高分子加工的主要差异之一)。除此之外,新的研究中也包含了对ME-3DP挤出过程中一些特异性现象的表征,比如线材外径和挤出流道内径差值所导致的返流(back flow)现象 [13],进料齿轮和线材之间的微打滑(micro slippage)现象 [18],挤出熔体表面破裂导致的“鲨鱼皮”(sharkskin)现象 [19],口模胀大现象 [16, 20],用于快速卸载口模压力的线材回抽(retraction) [21]等。

即使有了这些新的研究成果,目前对于ME-3DP挤出过程的整体研究还属于较为初期的阶段,对具体产业的影响力比较有限。

一方面,目前行业内尚未形成统一的理论框架,挤出机构的设计还是依靠经验为主,很少有基于科学理论的设计标准。另一方面,很多挤出过程中非常重要的现象也缺乏深入研究。以线材回抽为例,回抽的有效性对于打印质量有着至关重要的影响,但目前对这一过程的认知还相当有限。

有很多问题业界还无法充分回答,例如:回抽的有效性与高分子熔体的哪些粘弹性特性有关?如何根据材料特性设计合适的回抽条件(速度、距离)?挤出机构的设计会如何影响不同材料回抽的有效性?未来的研究工作还有相当长的路要走。

(责任编辑:admin)

重磅:AI开源大风刮到自动

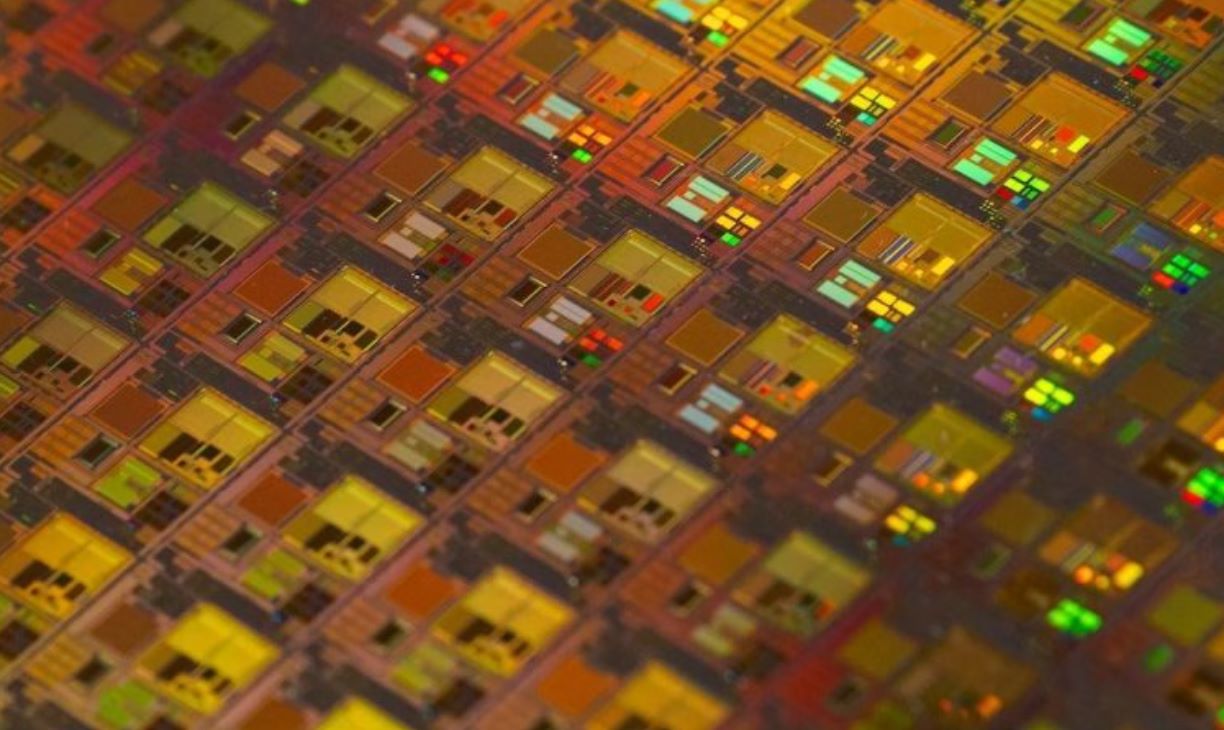

重磅:AI开源大风刮到自动 增材制造助力半导体产业:

增材制造助力半导体产业: 非粉末床金属增材制造综述

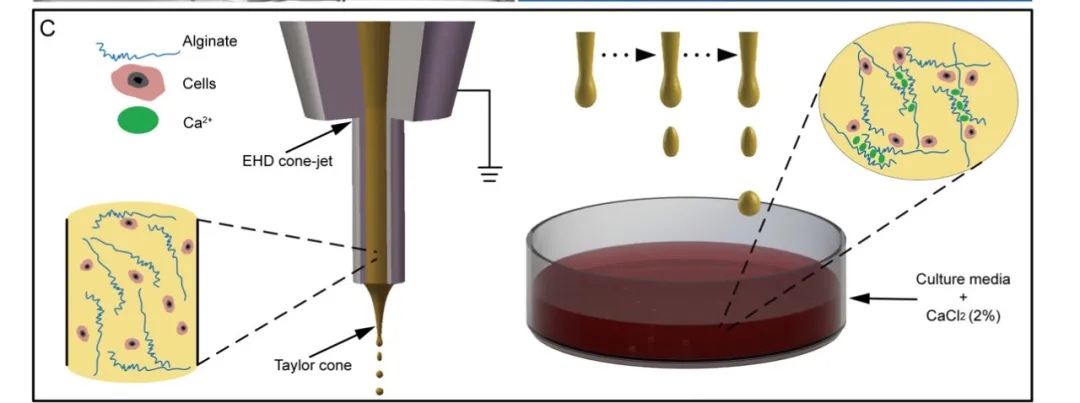

非粉末床金属增材制造综述 生物3D打印载细胞微球治疗

生物3D打印载细胞微球治疗 突破:特种钢细粉收得率达

突破:特种钢细粉收得率达 赋能绿色能源装备长效运行

赋能绿色能源装备长效运行 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复