深入剖析为增材制造而重新设计的航空航天液压歧管

传统液压元件与3D打印液压元件在设计上有着显著的不同。以液压阀为例,传统液压阀块为规则的长方块状结构,而3D打印液压歧管带给人的最直观印象是不再是规则的阀块,而是一组具有不规则形状的“管道”。

本期,结合英国制造技术中心-MTC为为增材制造而重新设计的航空航天液压歧管的案例,与谷友共同了解3D打印液压歧管与传统液压阀块在设计和性能方面有哪些不同,并为广大液压元件制造企业在利用增材制造技术进行液压元件产品设计优化升级提供参考。本文为第一部分。第一部分主要介绍初始设计,从侧重于组件级重新设计出发。

基于组件水平的设计

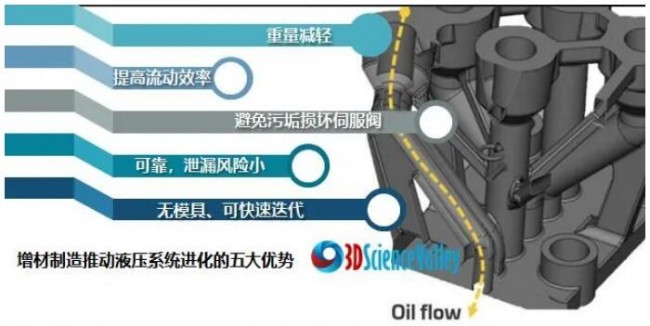

Gen3D 和制造技术中心 (MTC) 最近合作开发了一个为航空航天重新设计的液压歧管。液压歧管是增材制造 (AM) 的理想选择,因为3D打印-增材制造具有减少质量和改善流量的巨大潜力。该项目表明,增材制造可以显着减少液压歧管的质量,同时确保增材制造工艺适合提供所需的机械性能。

© 3D科学谷 www.3dsciencevalley.com

© 3D科学谷 www.3dsciencevalley.com

这项工作是 DRAMA项目的一部分,DRAMA项目由英国研究与创新中心通过工业战略挑战基金 (UKRI) 资助,并得到航空航天技术研究所的支持。

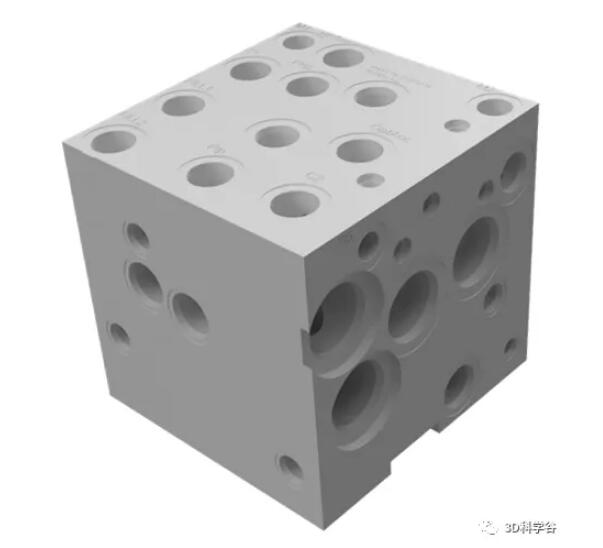

原钢制液压歧管设计,如下图所示,重 28.5 公斤。歧管的最大工作压力为 250bar,在测试过程中必须进行 450bar 的爆破压力测试。

根据3D科学谷的了解,MTC决定在第一次设计迭代中,将歧管的入口和出口保持在同一位置。

这是即插即用的解决方案,只需将旧的歧管更换为 AM 增材制造的歧管,所有部件都可以无缝地装回原位。

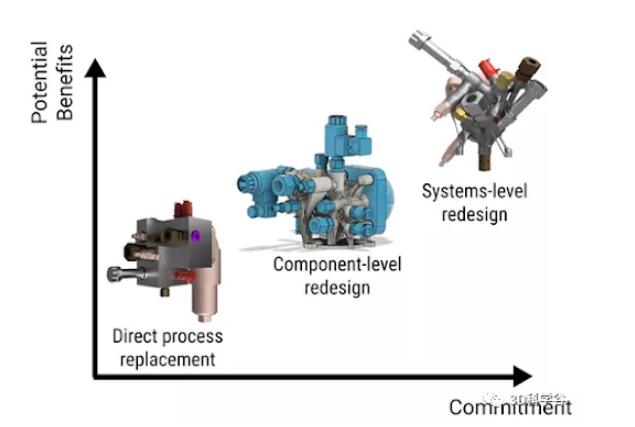

不过当歧管的入口和出口保持与原来设计的位置相同时,虽然通过3D打印-增材制造技术提供了使用拓扑优化和创成式设计等技术来显着减少歧管质量的空间,但仍然受到组件整体位置的限制。

承诺与收益曲线显示如何为增材制造过程重新设计零件。© Gen3D

承诺与收益曲线显示如何为增材制造过程重新设计零件。© Gen3D

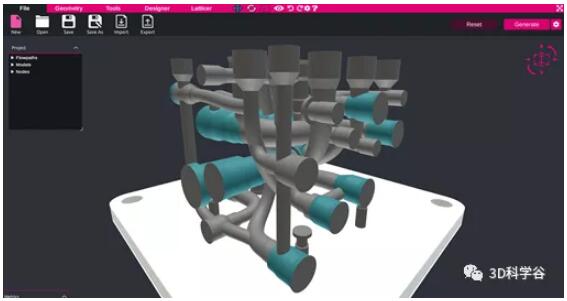

根据液压回路图,设计工程师重新设计了流体通道网络。Gen3D 软件内的点击和拖动用户界面使这个过程非常快速和简单。外部组件从相关目录中下载并在组装到原始歧管中的坐标处导入。

使用 Gen3D Flow 模块设计的内部流体通道© Gen3D

使用 Gen3D Flow 模块设计的内部流体通道© Gen3D

l 歧管的流体通道

流体通道的设计考虑了最大水平圆尺寸,最大水平圆尺寸由材料和 AM 增材制造工艺本身决定。歧管是在 MTC 英国国家制造技术中心使用 Arcam Q20 机器打印的,使用电子束熔化 (EBM) 工艺和钛合金 Ti-6Al-4V。与激光粉末床相比,EBM 工艺的好处之一是可以实现圆形通道尺寸的更大自由度,无需支撑结构即可生产。

对于较大的通道,Gen3D 的自动支撑补偿工具用于将圆形通道的几何形状修改为泪珠形状,确保无需内部支撑结构即可打印通道。此外,流体通道被平滑以减少急弯并减少连接处的角度,从而改善流体流动特性。

在这个设计中,通道在与原设计相同的位置连接,不同的是堵头被移除,因为堵头是CNC机加工过程中需要钻孔所带来的导流设置,而在3D打印中,留到可以自由取向,并不需要堵头来进行流体流动导向。

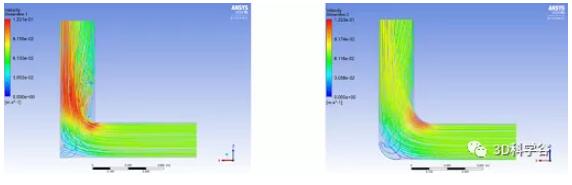

在下面的 CFD 速度剖面结果中可以看到通过平滑 90° 角而改善的流体特性。

CFD 仿真结果显示(左)急弯和(右)圆角, 圆角结果显示流体特性更均匀。© Gen3D

CFD 仿真结果显示(左)急弯和(右)圆角, 圆角结果显示流体特性更均匀。© Gen3D

这些结构很容易从 Gen3D 的软件中导出为 STEP 文件,然后导入回 CAD 软件,以便继续设计过程并准备打印设计。

l 创成式优化设计

设计工程师将流体通道从 Gen3D 导出到传统的 CAD 软件中,然后使用 Autodesk 的创成式设计解决方案来优化歧管的整体结构。

为实现这一目标,设计工程师考虑了使用中部件的内部流体压力以及在后处理阶段需要进行的加工余量。Autodesk 的创成式设计解决方案考虑到了后加工的衔接,绿色部分显示设计中必须保留的余量空间,红色部分显示不能放置材料的区域。

零件通过创成式设计程序完成设计,并添加了额外的支撑,文件被发送进行3D打印。这时候,在将被加工的接口区域还添加了加工余量设计,以通过后期的后处理加工达到所需的装配公差。

EBM技术打印的 Ti6Al4V 合金液压歧管,两个图片中都移除了支撑,但没有进一步的后处理

EBM技术打印的 Ti6Al4V 合金液压歧管,两个图片中都移除了支撑,但没有进一步的后处理

© Gen3D

后处理阶段包括移除构建板,然后是手动移除粉末。此外,还需要进行 CT 扫描以确定是否所有粉末都已从通道中清除。在这个案例中,扫描结果表明,一些被困粉末仍留在通道中。

CT 扫描图像可视化内部通道。尽管存在一些噪音,但很明显一些粉末仍被困在非视线通道内

© Gen3D

一种用来探索去除被困粉末的方法是化学蚀刻。通过化学蚀刻可以去除大部分被困的粉末,也显着改善了表面光洁度。然而,一些被困的粉末仍然留在歧管内。

(左)显示化学蚀刻槽中歧管的照片和(右)显示化学蚀刻过程后液压歧管的照片。可以看到组件表面粗糙度有显着改善

(左)显示化学蚀刻槽中歧管的照片和(右)显示化学蚀刻过程后液压歧管的照片。可以看到组件表面粗糙度有显着改善

(责任编辑:admin)

重磅:AI开源大风刮到自动

重磅:AI开源大风刮到自动 增材制造助力半导体产业:

增材制造助力半导体产业: 非粉末床金属增材制造综述

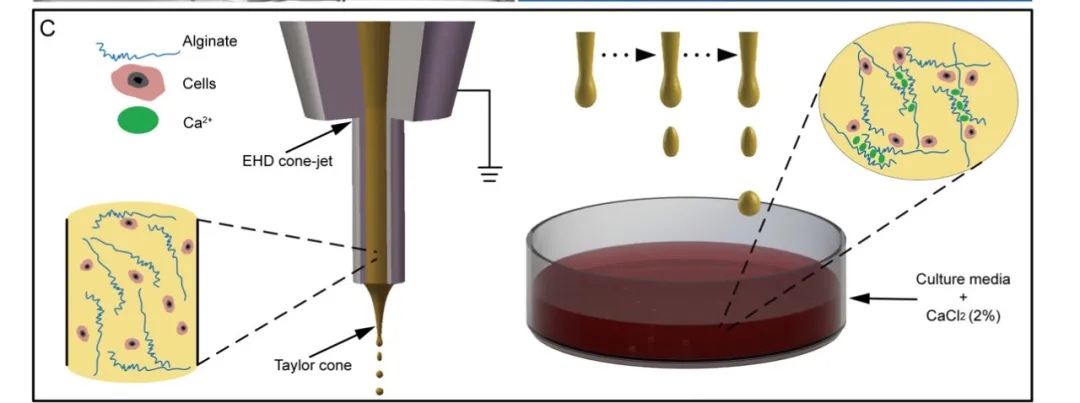

非粉末床金属增材制造综述 生物3D打印载细胞微球治疗

生物3D打印载细胞微球治疗 突破:特种钢细粉收得率达

突破:特种钢细粉收得率达 赋能绿色能源装备长效运行

赋能绿色能源装备长效运行 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复