洞悉如何为石油和天然气应用中的工业3D打印零部件奠定基础

保持石油和天然气生产设施平稳运行被广泛认为是任何行业中最艰巨的挑战之一。在石油和天然气 (O&G) 环境中的高压、严苛服务条件的压力下,关键过程控制组件不可避免地会发生故障。从历史上看,由于平均制造提前期与运营需求不兼容,油气运营商不得不实施昂贵的库存计划,以避免延长停工期的风险。

3D打印为这些挑战带来了解决方案,保有零件的图纸而不是保有大量的零件库存,成为3D打印贡献给地球的可持续发展的一个方式。

简化打印工艺准备过程

库存中的零件通常与最初设计设施时选择的零件相同,制造商可能不再提供替代品。随着操作要求的变化或下一代设计的引入,升级组件设计或材料的机会是有限的。使这些问题更加复杂的是,许多石油和天然气站点还位于偏远或难以进入的位置——例如近海和北极——这使得服务和现场支持成为问题。除非在每个地点都有库存,否则如何能够可靠且快速地向世界遥远角落的设施提供关键零件?

油气运营商越来越愿意考虑将金属增材制造(AM,又名 3D 打印)作为应对此类挑战的潜在答案,以实现更高效、更具成本效益的解决方案,以解决持续的库存和地理障碍。然而,在油气行业广泛采用增材制造仍然存在一些重大障碍。大多数现有的金属增材制造技术需要广泛的3D打印参数开发知识,这有时可能是一个劳动密集型的过程,并导致在高效快速地适应不断变化的几何形状和特征方面面临挑战。这些系统还需要对部件进行大量的重新设计,以使其可打印,而不是允许按照最初设计的方式打印部件。此外,整个打印过程的数据对于评估最终部件的质量至关重要。

更重要的是,当前市场上很多增材制造设备的一个限制是:在一台 AM 增材制造设备上设置的打印文件通常不能在另一台机器上直接使用——有时即使它们是相同的品牌和型号——没有用户干预;结果可以是基于单个机器校准的不断变化的文件。这造成了数字库存挑战,类似于油气运营商已经在处理的当前实物库存挑战。

迄今为止,根据3D科学谷的市场观察,美国石油协会 (API) 还没有发布关于 AM 材料采购或规格的指南。对于有兴趣将更先进的工业 AM 技术应用到其可提供的速度和质量有益的应用中的用户来说,这一直是一个挑战。

然而,目前正在以 API20S 的形式提供指导,这是有史以来第一个油气行业认可的金属 AM 规范。目前正在投票中,这将阐明对所有类型的油气设施中使用的金属 AM 组件制造商的流程、测试、文档和可追溯性以及其他要求。API20S 草案是在数百家公司(从运营商到原始设备制造商到 AM 机器制造商)的意见下起草的,现在处于最后阶段,但仍有可能发生变化。虽然没有详细说明完整的成功标准(即所需的机械或无损检测验收标准),但 API20S 确实概述了根据油气作业中的不同风险级别需要进行哪些类型的测试和验证。

在一个案例中, IMI Critical 现已交付了最高关键性增材制造规范级别 3 (AMSL 3),即用于现场服务的首件组件构建零件,还符合 API20S 草案要求,是在由合约制造商 Knust-Godwin 运营的 VELO3D Sapphire AM 系统上打印的。

AM增材制造系统制造商VELO3D 为 IMI Critical 提供所需水平的先进 AM 技术。与同时也是 API 委员会成员的主要油气运营商合作,VELO3D的该解决方案包括自动预构建系统校准和端到端构建质量监控和报告——这些功能提供的数据类型正是 API20S 的许多目标所基于的数据类型。该联合项目的长期目标是建立一个现场测量数据纲要,以支持 AM 生产部件认证的路径,以及未来建立更精确的材料特性和测试方法规范。

对于团队项目,O&G 操作员选择了一个常用的节流阀笼。该部件制造时带有用于端口的简单槽孔,由于高压降操作中的修边腐蚀,这些槽孔可能会出现振动和损坏问题。从创建这个部件到今天,流量控制行业已经发生了很大的变化。一项创新是 IMI Critical 的技术改进 DRAG®,DRAG®由一系列离散的多级流路组成,可以更好地控制流体速度并防止振动和修剪侵蚀问题。多年来一直生产金属 AM 部件的 IMI Critical 看到了一个商机,不仅可以“按需”更换部件,还可以通过 DRAG 提高其性能。

下一步是评估 Inconel 718 的 3D 打印新设计(图 1)。后处理机加工零件,

随着零件的 CAD 设计完成,现在是转向增材制造的时候了。与其他金属 AM 增材制造打印系统不同,VELO3D 的 Flow 打印准备软件可自动响应零件的几何形状,无需开发任何复杂的零件特定参数,这使得设计工程师能够首先专注于他们所需的最终部件功能,而无需进行复杂的预打印参数操作。

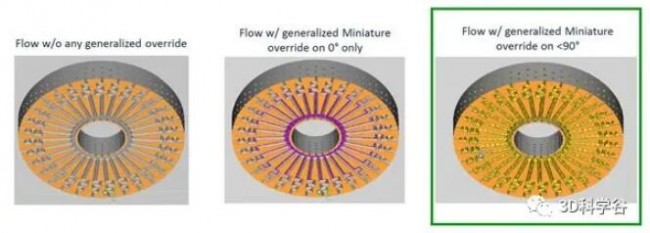

图 2. 使用 VELO3D 的 Flow 软件的三种表面光洁度测试条件。

图 2. 使用 VELO3D 的 Flow 软件的三种表面光洁度测试条件。

整个打印过程的质量控制——以及任何地方的再现性是重要的,在项目期间始终牢记 API20S 要求,VELO3D 的内部质量控制软件 Assure 提供的自动化非常有益。根据3D科学谷的了解,在构建前一键校准后,VELO3D的Assure质量管理系统会逐层编译该数据以及在构建过程中收集大量信息,然后自动生成包含重要信息的构建报告。

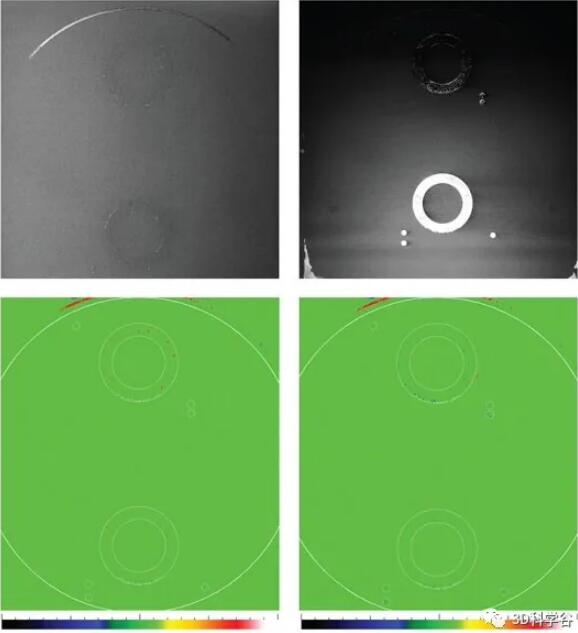

原始数据和高度映射器图像(图 3)对于评估和评估零件的关键区域以供未来生产也很有用。结合 Flow 预打印软件,这允许在任何 VELO3D 系统上打印相同的打印文件,无论是谁在操作它或它在世界上的哪个地方——具有相同的预期最终部件质量。先进 AM 的这些功能现在可以实现数字仓储和按需更换零件。”

图 3a、b、c、d。(上)逐层构建:(a. 左)重涂后的粉末床和(b. 右)激光后的粉末床。(下)单层高度图软件图像显示(c. 左)重涂后的粉末床,确保激光表面均匀,(d. 右)激光后的粉末床,提供观察零件性能和下一次重涂的安全环境。

图 3a、b、c、d。(上)逐层构建:(a. 左)重涂后的粉末床和(b. 右)激光后的粉末床。(下)单层高度图软件图像显示(c. 左)重涂后的粉末床,确保激光表面均匀,(d. 右)激光后的粉末床,提供观察零件性能和下一次重涂的安全环境。

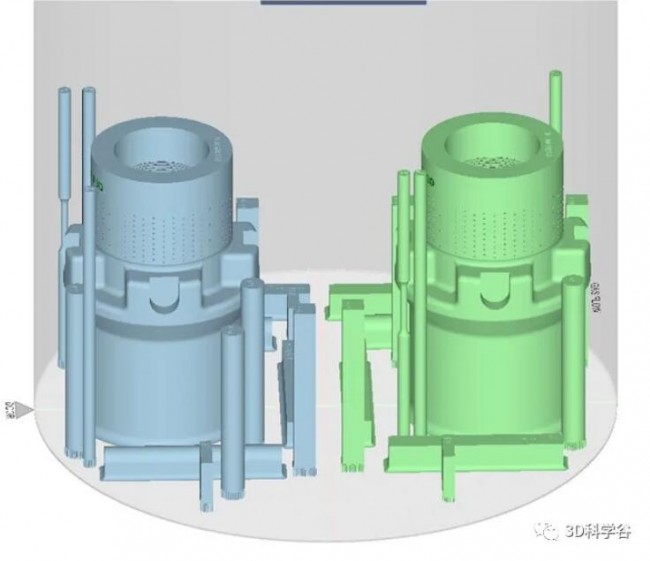

最终,节流阀组件被成功打印(图 4)。从那里,阀门与 API20S 测试样本一起从构建板上移除。然后将阀门加工至最终成品(图 5),同时根据 API20S的要求对样品进行测试。

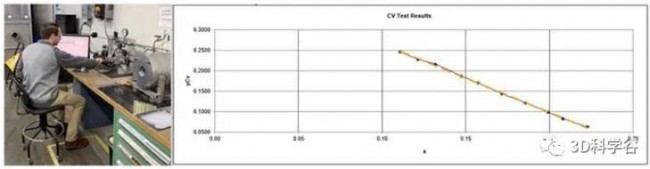

这些阀门随后在 IMI Critical(图 6)进行了流量测试,然后交付给 O&G 运营商用于即将进行的现场试验。流量测试结果深刻证明了 Flow 软件提供的通用过程的一致性。

图 6. 在 IMI Critical 的设施中完成的节流阀流量测试。

图 6. 在 IMI Critical 的设施中完成的节流阀流量测试。

在现场安装和测试新的节流阀笼之后,IMI Critical 下一步计划制造更大尺寸的流量控制元件,或更大体积的更小流量控制元件。

石油天然气领域对3D打印技术的采用步伐正在加快,其中Howco公司2020年还购买全新的SLM Solutions的SLM®500选区激光熔化设备。Howco公司是全球领先的石油、天然气行业原材料分销商,这台增材制造设备将用于Howco公司新建于得克萨斯州休斯顿的增材制造工厂。而国际质量保证和风险管理公司DNVGL还在新加坡推出全球增材制造中心,致力于石油天然气,海洋和海洋(O&M)领域3D打印技术的研发。

DNVGL通过新加坡的增材制造中心,通过3D打印硬件,工艺,材料和3D打印部件认证的技术标准和指导方针,加速O&M行业中3D打印的应用。

(责任编辑:admin)

重磅:AI开源大风刮到自动

重磅:AI开源大风刮到自动 增材制造助力半导体产业:

增材制造助力半导体产业: 非粉末床金属增材制造综述

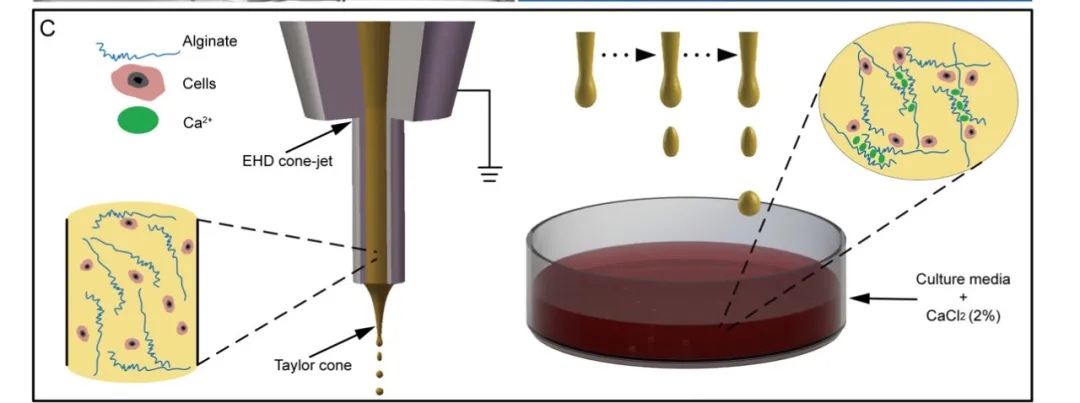

非粉末床金属增材制造综述 生物3D打印载细胞微球治疗

生物3D打印载细胞微球治疗 突破:特种钢细粉收得率达

突破:特种钢细粉收得率达 赋能绿色能源装备长效运行

赋能绿色能源装备长效运行 选区激光熔化增材

选区激光熔化增材 大型聚合物3D打印

大型聚合物3D打印 6K Additive最新

6K Additive最新 如何打造增材制造

如何打造增材制造 从实验室走向生产

从实验室走向生产 3D打印在口腔修复

3D打印在口腔修复