约翰霍普金斯大学通过VI3DP技术克服3D打印结构脆弱性挑战

2024年12月14日,约翰霍普金斯大学惠廷工程学院的研究团队成功开发了一种名为体素界面3D打印(VI3DP)的新技术,该技术通过精确控制材料之间的界面,解决了3D打印中层与层之间的粘附问题。相关研究已发表在期刊《先进材料》上。

约翰霍普金斯大学惠廷工程学院的土木与系统工程系助理教授Jochen Mueller教授指出:“在传统的3D打印过程中,界面问题导致的缺陷是一个长期存在的问题。材料要么过于紧密地粘合,要么粘合不足,这使得打印出的结构存在弱点。这就好比烹饪后的意大利面条,它们可能粘在一起,但又容易分开,从而造成缺陷,限制了3D打印产品的功能性。”

研究团队的创新之处在于开发了一种新的打印方法,它允许对体素(三维空间中的像素)之间的界面进行精确控制,并定制功能特性,包括粘附力等。VI3DP技术使用了一个标准的打印喷头,周围配备了四个附加的喷嘴。当标准喷嘴沉积材料时,附加喷嘴会同步在上面添加一层不同材料的薄膜。这使得在单材料和多材料的3D打印中,可以精确控制和定制每一条3D打印线之间的接口,而无需额外的打印头,同时避免在打印物体上留下不必要的间隙或特征。

3D打印的多功能集成与性能提升

除了制作更坚固的打印件外,VI3DP还开辟了一系列新应用。在研究中,该团队展示了如何将光学、机械和电气特性集成到界面中,所有这些都在一次打印中完成,而且不会增加重量、时间或成本。

博士生Daniel Ames指出:“虽然目前一些3D打印技术,如材料挤压和材料喷射,已经能够添加机械、光学或电气特性,但这些方法通常将特性应用于整个体素,而非体素的薄界面。这不仅降低了生产效率,也限制了分辨率。我们的VI3DP方法使得这些特性能够在体素尺寸极小的界面范围内实现,从而极大地扩展了软材料的应用范围和类型。”

研究的主要作者Mueller教授强调:“界面在3D打印中至关重要,因为它们能够实现多种功能。VI3DP技术有潜力制造出更薄的界面、全新的材料组合,以及集成功能,如复杂的3D电路、机电设备、数据嵌入复合结构以及具有精确配件的现场打印机制。”

研究团队计划在未来的项目中深入探索这些潜在的改进。Ames博士展望道:“VI3DP技术为未来的制造领域奠定了坚实的基础。我们即将能够打印出前所未有的复杂结构,开启3D打印技术的新篇章。”

这项技术的开发预示着3D打印领域的一个重要进步,它不仅能够提高打印对象的性能和可靠性,还为定制化打印对象的行为提供了新的可能性。VI3DP技术的出现,有望推动3D打印技术在多个应用领域的发展,包括医疗、航空航天、建筑和制造业等。

(责任编辑:admin)

梁柏涛:美国参议院这一票

梁柏涛:美国参议院这一票 美国俄亥俄州宣布拨款6200

美国俄亥俄州宣布拨款6200 Schunk集团全资收购ESK-SI

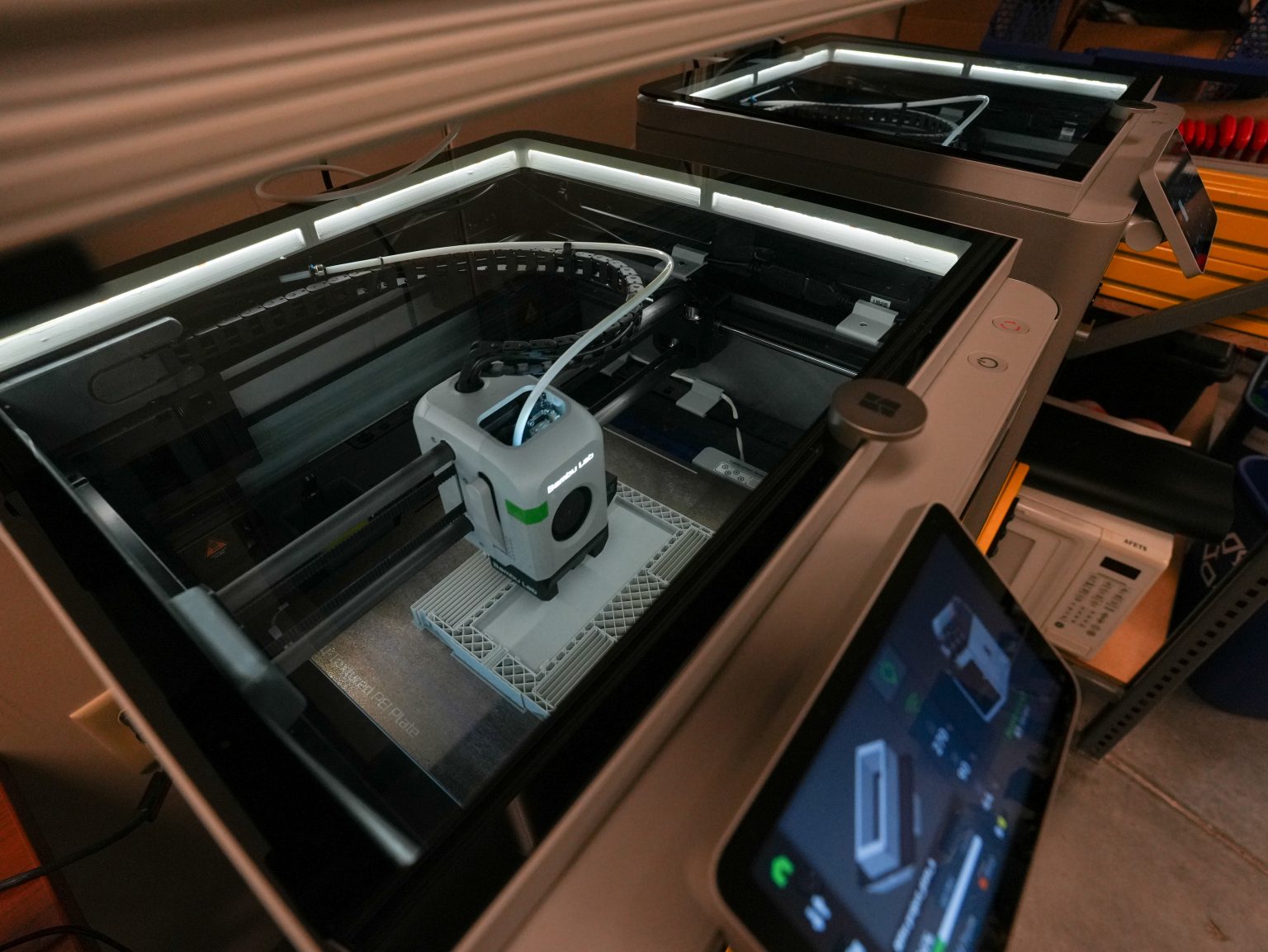

Schunk集团全资收购ESK-SI 美国空军利用拓竹3D打印机

美国空军利用拓竹3D打印机 3D Systems推出集成式数字

3D Systems推出集成式数字 Aker Solutions设立新3D打

Aker Solutions设立新3D打 GoEngineer通过收

GoEngineer通过收 3D食品打印:烹

3D食品打印:烹 卡内基梅隆研究人

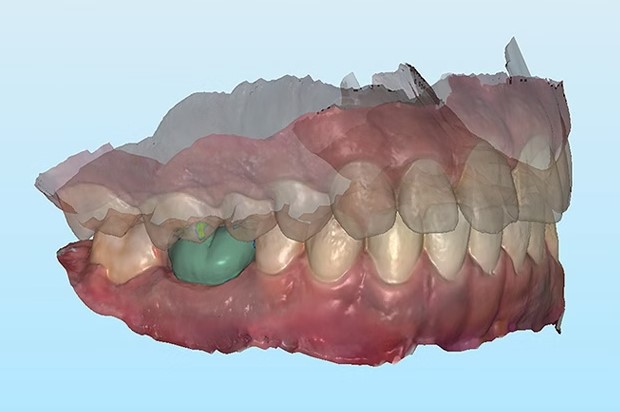

卡内基梅隆研究人 Align Technology

Align Technology AM Craft在种子轮

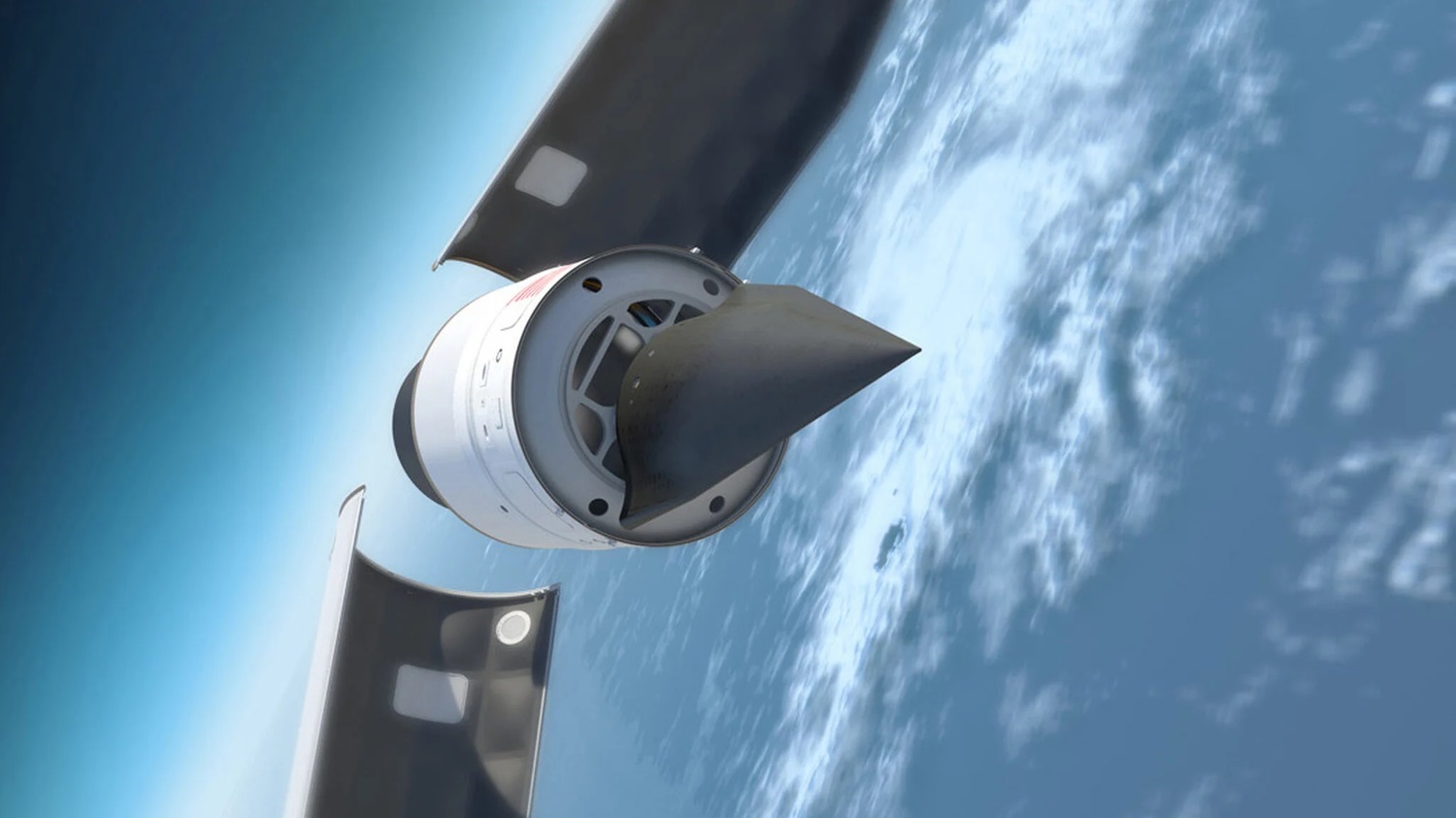

AM Craft在种子轮 Aerojet拿下五角

Aerojet拿下五角