ORNL结合3D打印和HIP技术制造大型金属零件

时间:2024-10-11 08:37 来源:南极熊 作者:admin 阅读:次

2024年10月8日,随着清洁能源、航空航天和国防等领域对大型金属部件需求的不断增长,美国能源部橡树岭国家实验室 (ORNL)

通过结合粉末冶金热等静压 (PM-HIP) 和增材制造 (AM) 技术,提供了一种高精度替代传统铸造和锻造方法的方案。

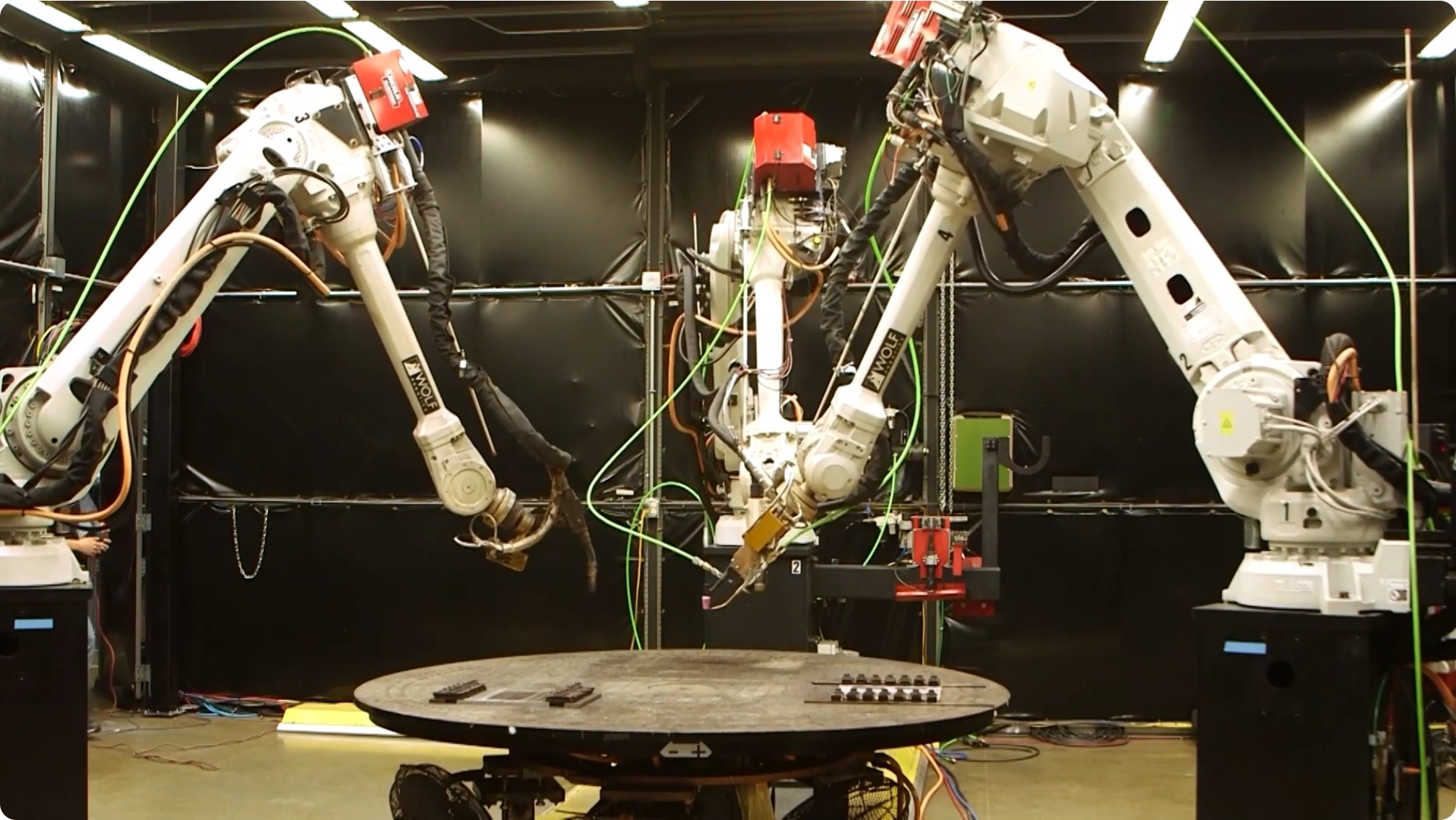

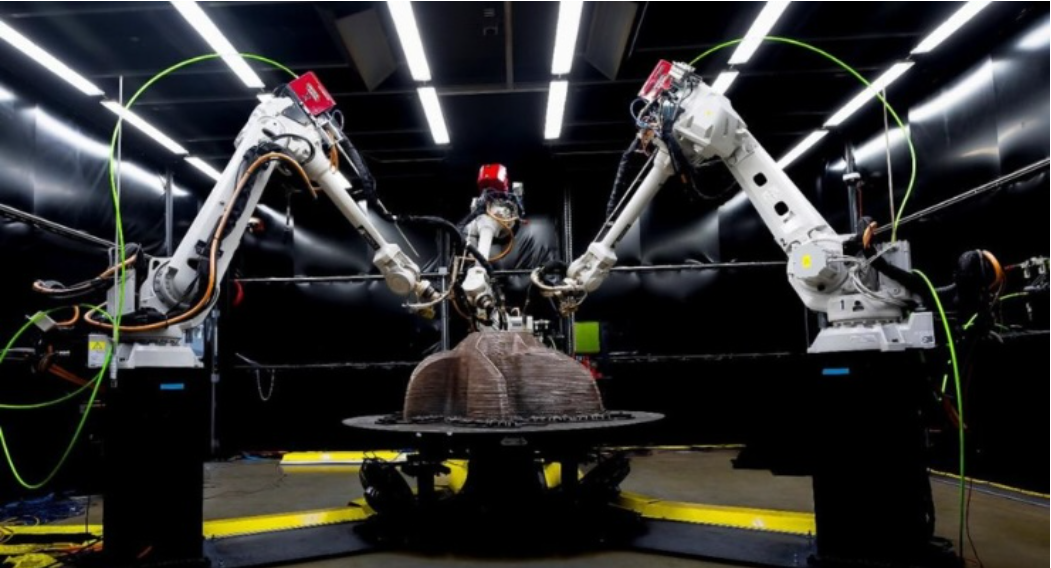

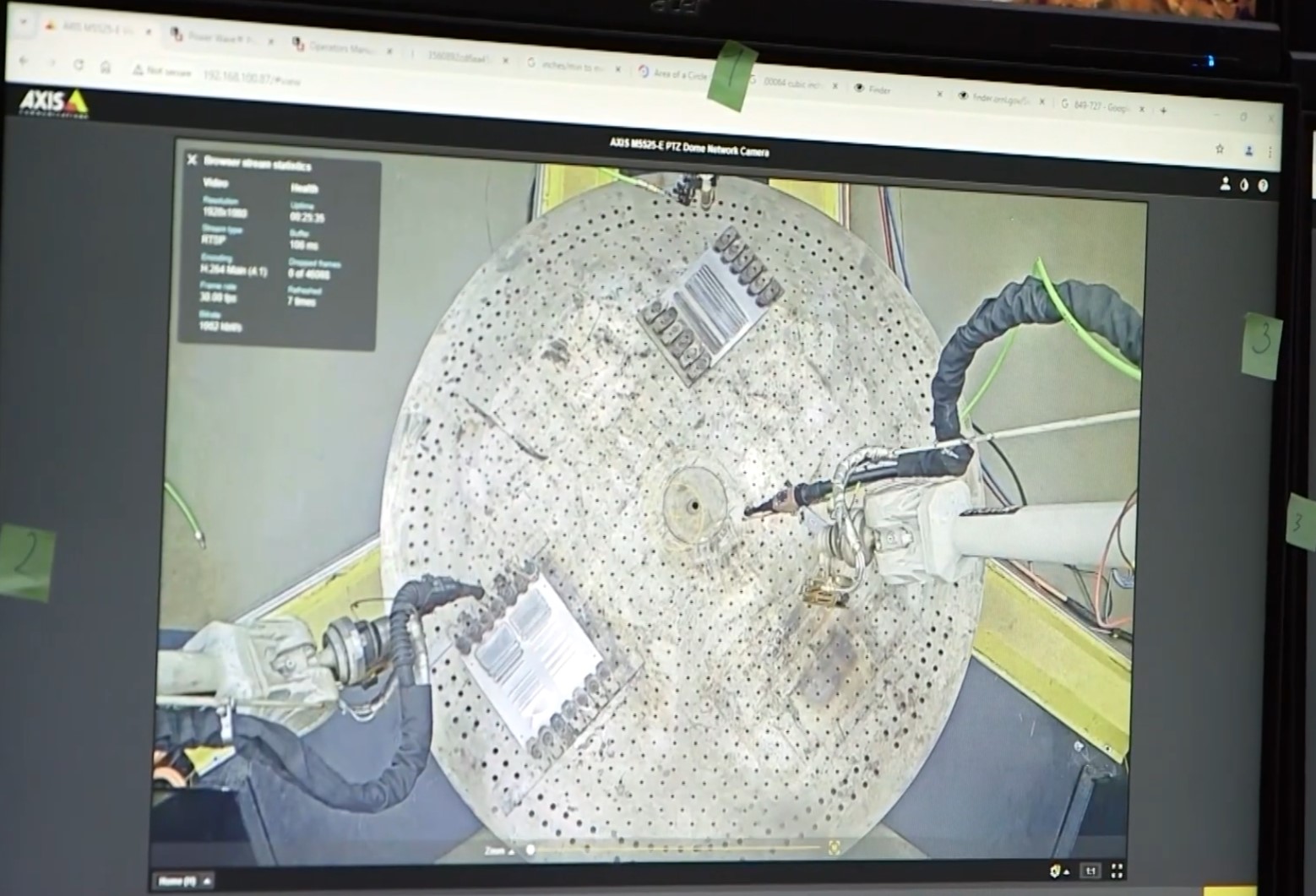

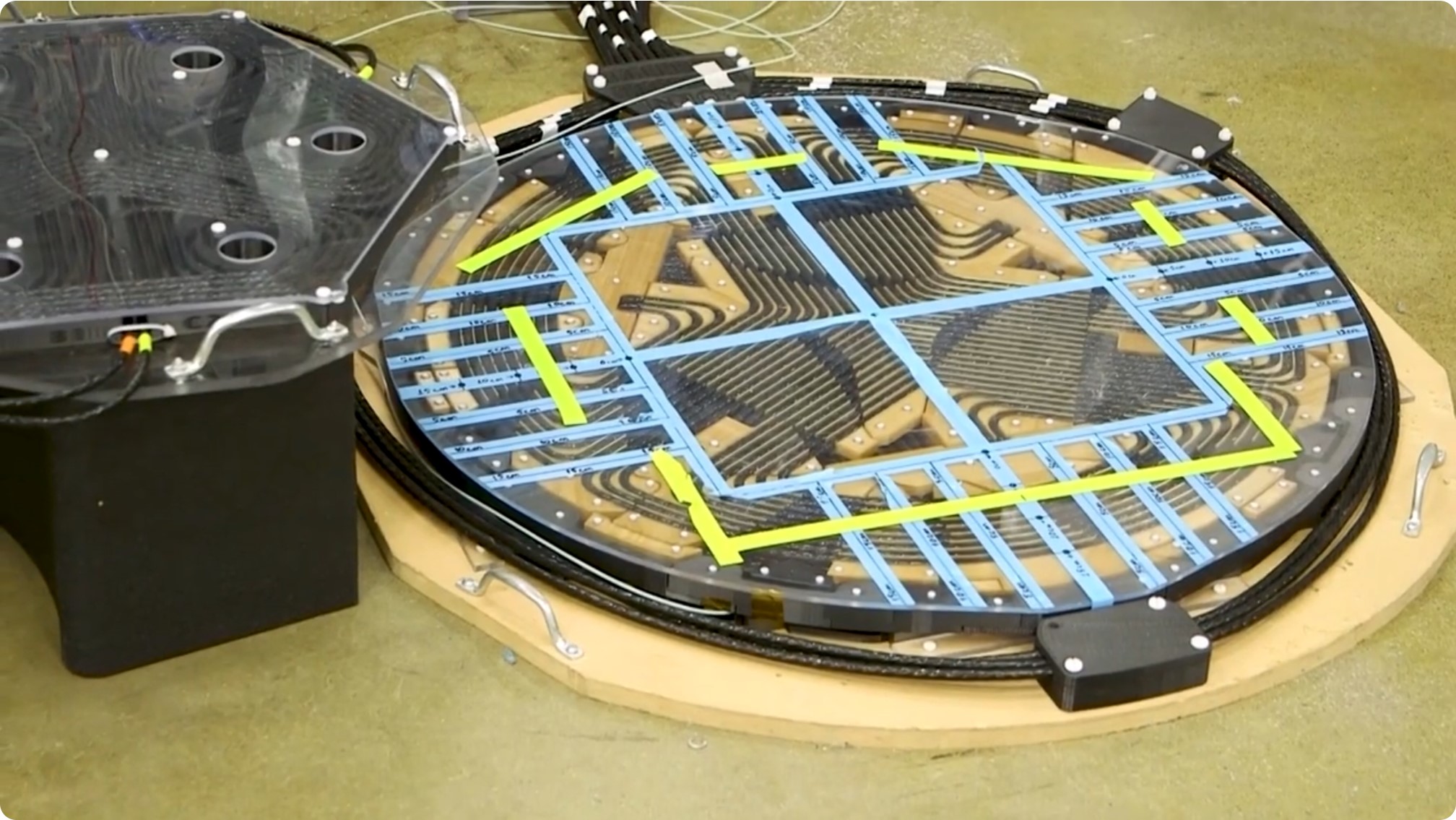

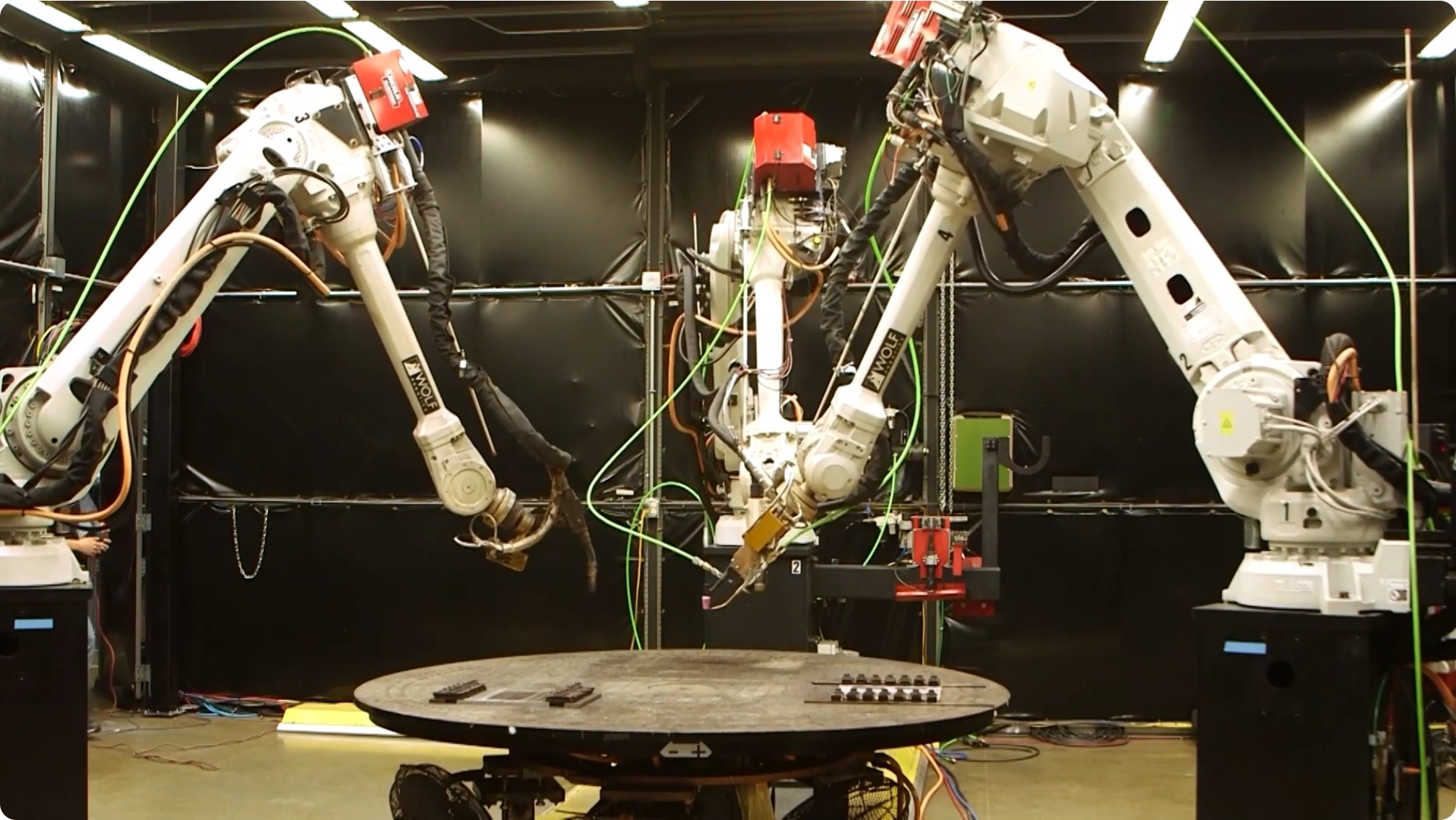

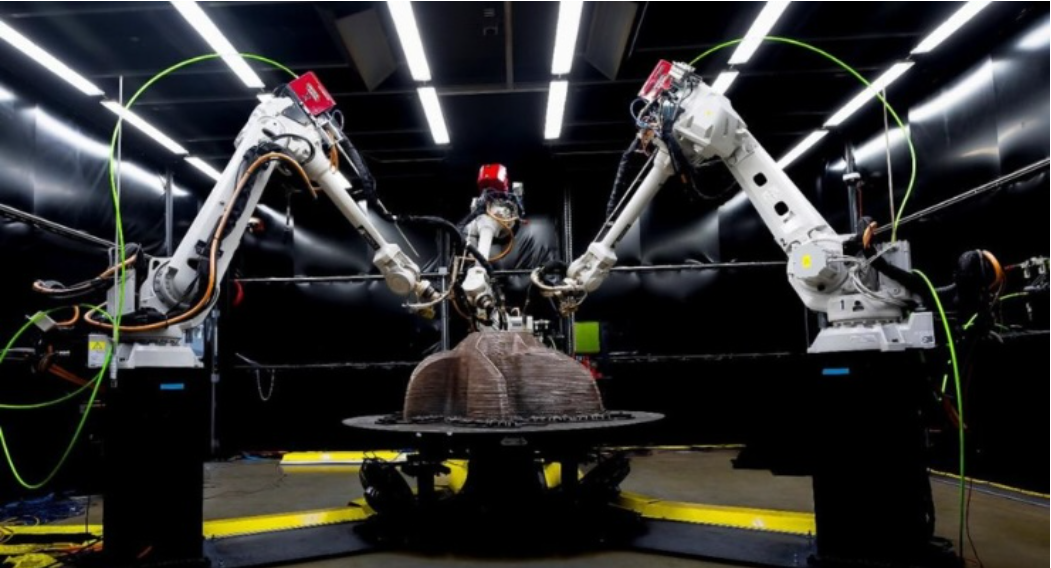

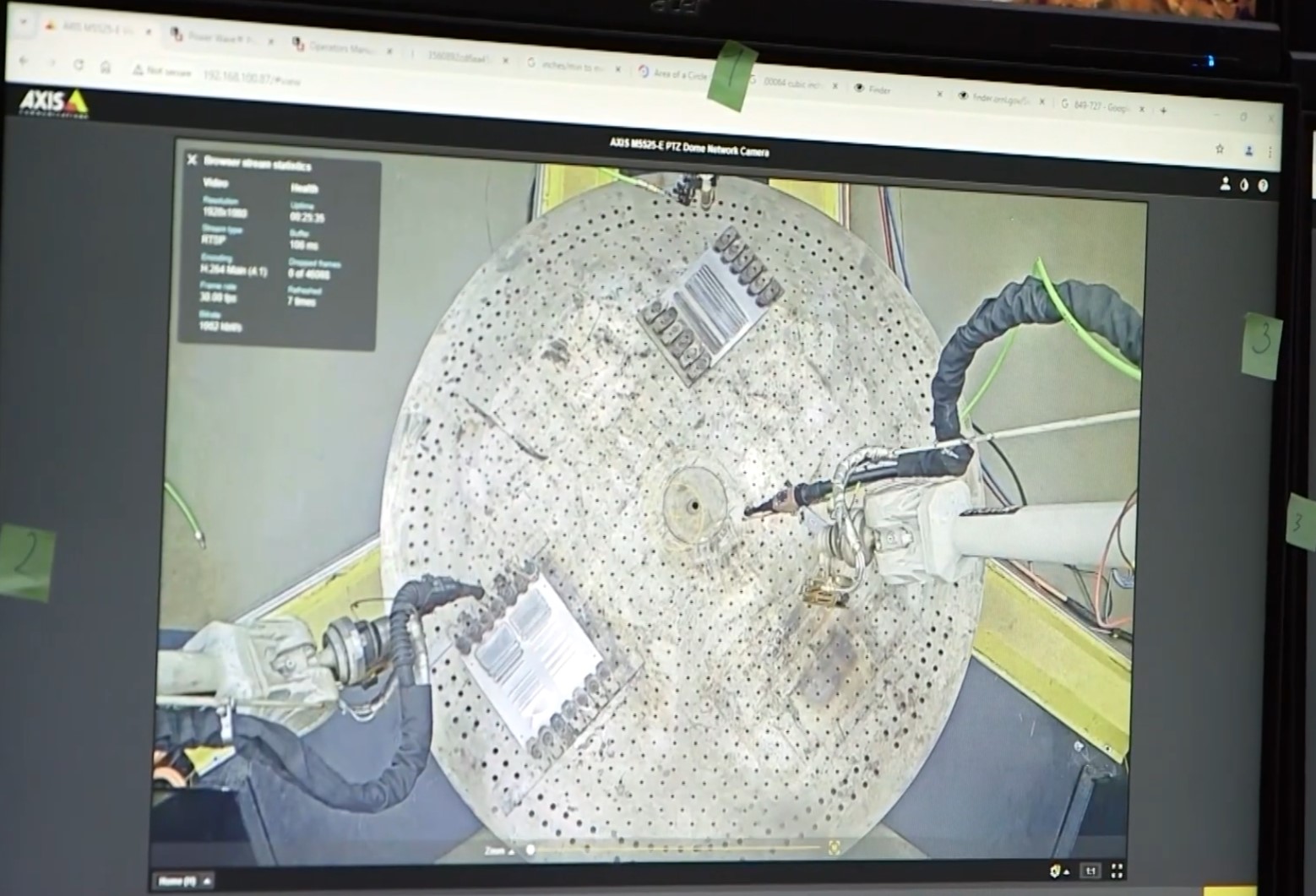

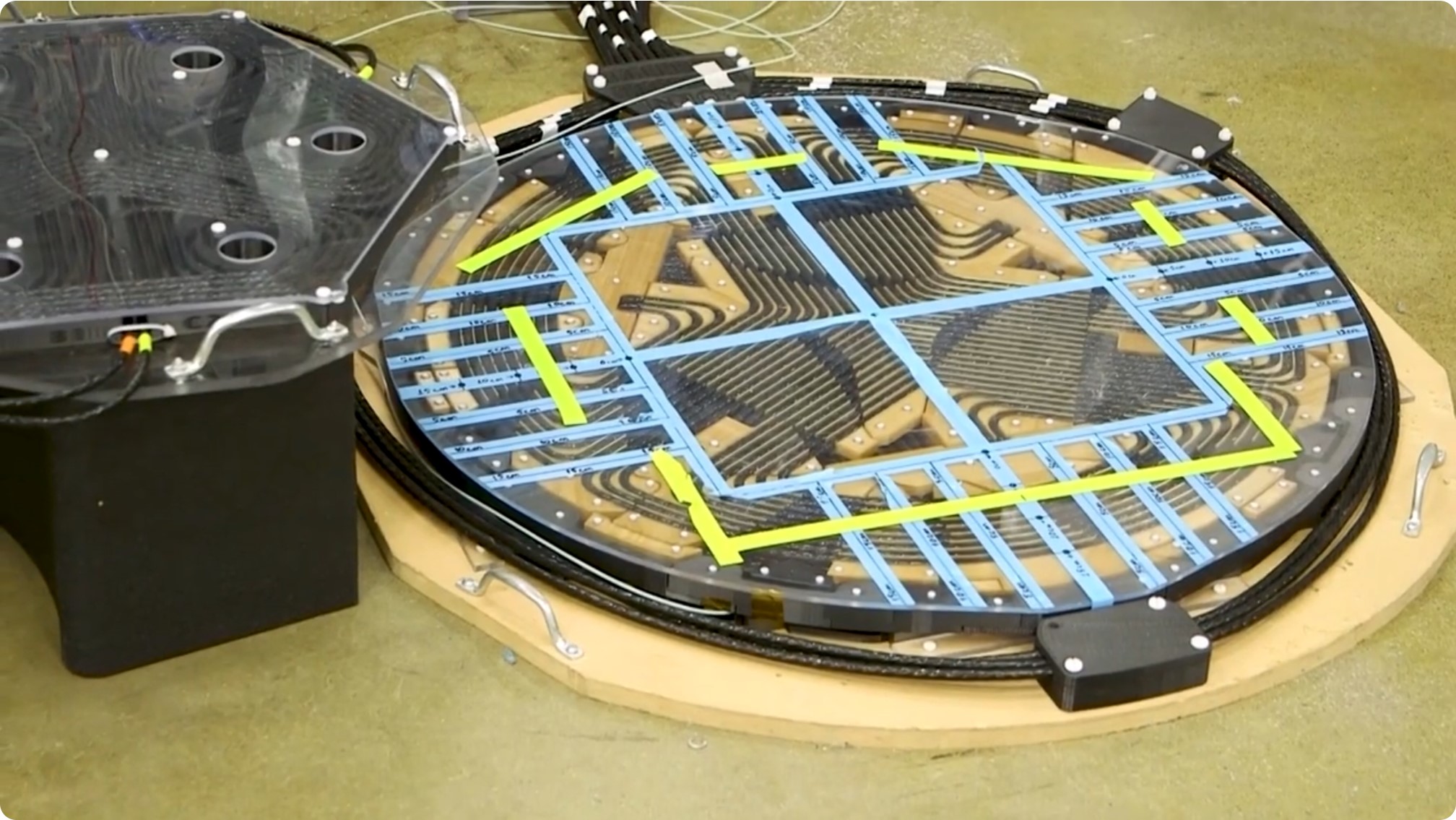

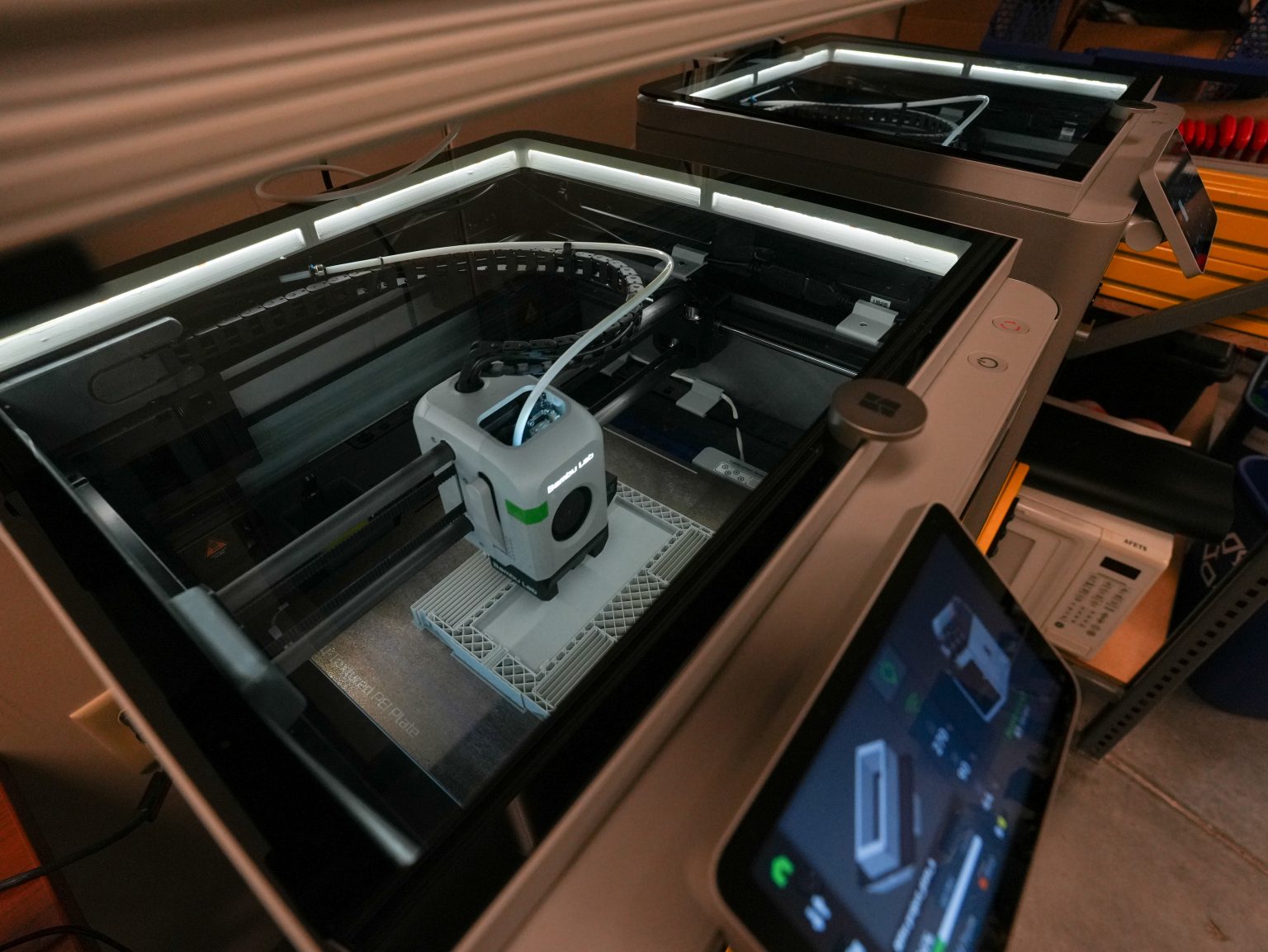

由于传统的铸造和锻造能力大多已转移至海外,美国的供应链难以供应重量超过1万磅的部件。ORNL研究了PM-HIP,利用3D打印技术增强工艺控制和实现更复杂的几何结构。该过程使用电弧增材制造(WAAM)和混合增材-减材方法制造预成型模具(即“罐体”),然后填充金属粉末。密封的模具在热等静压机(HIP)中经历加热和加压循环。与传统方法不同,这种固态结合工艺无需熔化即可将金属粉末固结成致密、复杂的几何形状,允许更严格的公差并减少孔隙率。该方法不仅提供了设计灵活性,还为多材料构建打开了大门,对高性能要求严格的行业应用至关重要。

利用计算模型解决收缩和一致性问题

PM-HIP的主要技术障碍之一是处理金属粉末在固结过程中高达30%的体积收缩。由于部件几何结构的复杂性,这种收缩往往会发生变化,给维持尺寸精度带来挑战。计算固体力学领域的高级研究科学家Jason Mayeur开发了预测模型,用于模拟不同几何形状下的收缩行为。模型能够模拟指导初始模具设计进行迭代调整,确保最终部件符合精确规格。

Mayeur表示:“PM-HIP为生产大型金属部件提供了一条受控途径,而这些部件通过传统方法已变得越来越难以获取。预测模型有助于通过预测变形特性和优化不同合金的加热和加压循环来完善工艺。“

与Mayeur的计算研究相辅相成,冶金学家Soumya Nag在PM-HIP工艺方面开展了实验研究,重点关注基于增材制造的胶囊制作和最终部件质量评估。Nag的工作涉及测试金属粉末的机械性能,确保材料在HIP工艺的苛刻条件下可靠运行。他在微观结构表征和高温合金评估方面的专业知识支持了稳健的PM-HIP工艺开发。

Nag表示:“通过将增材制造的设计灵活性与PM-HIP的可靠性相结合,我们可以生产针对能源和国防应用的大型定制部件。”计算预测与实证测试的合作使ORNL能够突破PM-HIP的可能性界限,确保其满足关键基础设施所需的严格标准。

战略产业应用和脱碳目标

PM-HIP在国内生产高完整性金属部件的能力有助于美国减少对外国供应商的依赖,这对于增强供应链弹性至关重要。对于核能、水力发电和航空航天领域,PM-HIP提供了一种制造大型复杂部件的方法,如压力容器和叶轮,并具有改进的材料性能,例如更高的韧性和抗热疲劳性。

此外,ORNL的进展与美国能源部的脱碳重点相一致。PM-HIP工艺使高性能材料在能源生产和输配基础设施中的应用成为可能,支持向更高效、排放更低的系统转变。在本地生产此类部件还有助于减少与海外运输和冗长供应链相关的碳足迹。

为了解决剩余的技术挑战并加速行业采纳,ORNL将于2024年10月9日至10日在其制造示范设施(MDF)举办PM-HIP研讨会。该活动由金属粉末工业联盟和电力研究院支持,旨在汇集制造商、研究人员和政策制定者。研讨会将重点关注合作努力,完善PM-HIP工艺并扩大其在各行业的适用性。

此次活动是ORNL更广泛倡议的一部分,该倡议由能源部先进材料和制造技术办公室(AMMTO)支持,旨在推动先进制造解决方案。通过促进产业与学术界的紧密合作并确定有针对性的研究需求,研讨会旨在推动技术向商业化迈进。

由于传统的铸造和锻造能力大多已转移至海外,美国的供应链难以供应重量超过1万磅的部件。ORNL研究了PM-HIP,利用3D打印技术增强工艺控制和实现更复杂的几何结构。该过程使用电弧增材制造(WAAM)和混合增材-减材方法制造预成型模具(即“罐体”),然后填充金属粉末。密封的模具在热等静压机(HIP)中经历加热和加压循环。与传统方法不同,这种固态结合工艺无需熔化即可将金属粉末固结成致密、复杂的几何形状,允许更严格的公差并减少孔隙率。该方法不仅提供了设计灵活性,还为多材料构建打开了大门,对高性能要求严格的行业应用至关重要。

利用计算模型解决收缩和一致性问题

PM-HIP的主要技术障碍之一是处理金属粉末在固结过程中高达30%的体积收缩。由于部件几何结构的复杂性,这种收缩往往会发生变化,给维持尺寸精度带来挑战。计算固体力学领域的高级研究科学家Jason Mayeur开发了预测模型,用于模拟不同几何形状下的收缩行为。模型能够模拟指导初始模具设计进行迭代调整,确保最终部件符合精确规格。

Mayeur表示:“PM-HIP为生产大型金属部件提供了一条受控途径,而这些部件通过传统方法已变得越来越难以获取。预测模型有助于通过预测变形特性和优化不同合金的加热和加压循环来完善工艺。“

与Mayeur的计算研究相辅相成,冶金学家Soumya Nag在PM-HIP工艺方面开展了实验研究,重点关注基于增材制造的胶囊制作和最终部件质量评估。Nag的工作涉及测试金属粉末的机械性能,确保材料在HIP工艺的苛刻条件下可靠运行。他在微观结构表征和高温合金评估方面的专业知识支持了稳健的PM-HIP工艺开发。

Nag表示:“通过将增材制造的设计灵活性与PM-HIP的可靠性相结合,我们可以生产针对能源和国防应用的大型定制部件。”计算预测与实证测试的合作使ORNL能够突破PM-HIP的可能性界限,确保其满足关键基础设施所需的严格标准。

战略产业应用和脱碳目标

PM-HIP在国内生产高完整性金属部件的能力有助于美国减少对外国供应商的依赖,这对于增强供应链弹性至关重要。对于核能、水力发电和航空航天领域,PM-HIP提供了一种制造大型复杂部件的方法,如压力容器和叶轮,并具有改进的材料性能,例如更高的韧性和抗热疲劳性。

此外,ORNL的进展与美国能源部的脱碳重点相一致。PM-HIP工艺使高性能材料在能源生产和输配基础设施中的应用成为可能,支持向更高效、排放更低的系统转变。在本地生产此类部件还有助于减少与海外运输和冗长供应链相关的碳足迹。

为了解决剩余的技术挑战并加速行业采纳,ORNL将于2024年10月9日至10日在其制造示范设施(MDF)举办PM-HIP研讨会。该活动由金属粉末工业联盟和电力研究院支持,旨在汇集制造商、研究人员和政策制定者。研讨会将重点关注合作努力,完善PM-HIP工艺并扩大其在各行业的适用性。

此次活动是ORNL更广泛倡议的一部分,该倡议由能源部先进材料和制造技术办公室(AMMTO)支持,旨在推动先进制造解决方案。通过促进产业与学术界的紧密合作并确定有针对性的研究需求,研讨会旨在推动技术向商业化迈进。

(责任编辑:admin)

相关内容

最新内容

热点内容

梁柏涛:美国参议院这一票

梁柏涛:美国参议院这一票 美国俄亥俄州宣布拨款6200

美国俄亥俄州宣布拨款6200 Schunk集团全资收购ESK-SI

Schunk集团全资收购ESK-SI 美国空军利用拓竹3D打印机

美国空军利用拓竹3D打印机 3D Systems推出集成式数字

3D Systems推出集成式数字 Aker Solutions设立新3D打

Aker Solutions设立新3D打 GoEngineer通过收

GoEngineer通过收 3D食品打印:烹

3D食品打印:烹 卡内基梅隆研究人

卡内基梅隆研究人 Align Technology

Align Technology AM Craft在种子轮

AM Craft在种子轮 Aerojet拿下五角

Aerojet拿下五角