卡内基梅隆研究人员利用双光子聚合(2PP)3D打印柔性微机电系统

时间:2024-09-01 09:09 来源:南极熊 作者:admin 阅读:次

2024年8月31日,卡内基梅隆大学的研究人员利用双光子聚合(2PP)3D打印技术和柔性印刷电路板(FPCB),开发出了一种小型、轻便且灵活的微系统,该系统配备了静电微执行器。

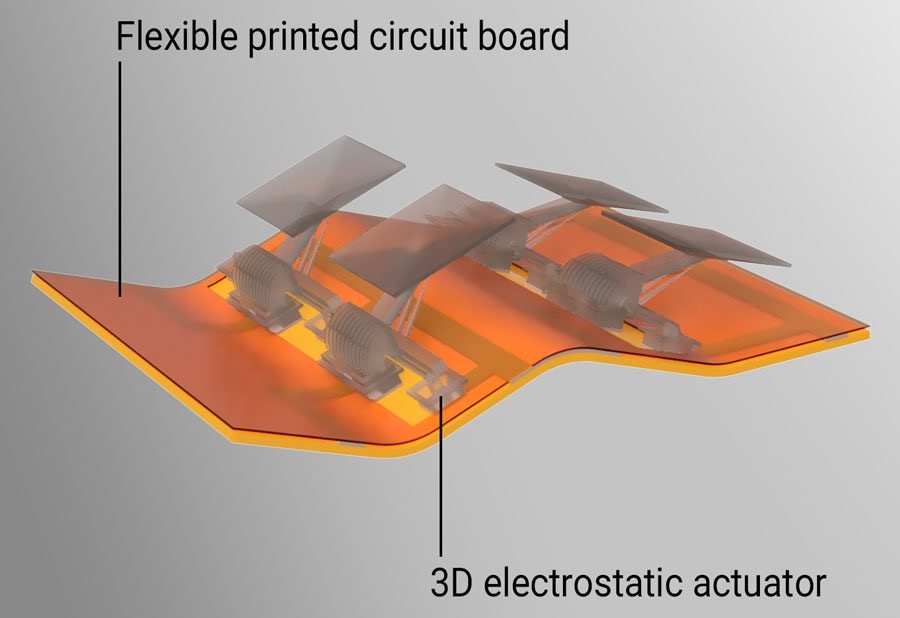

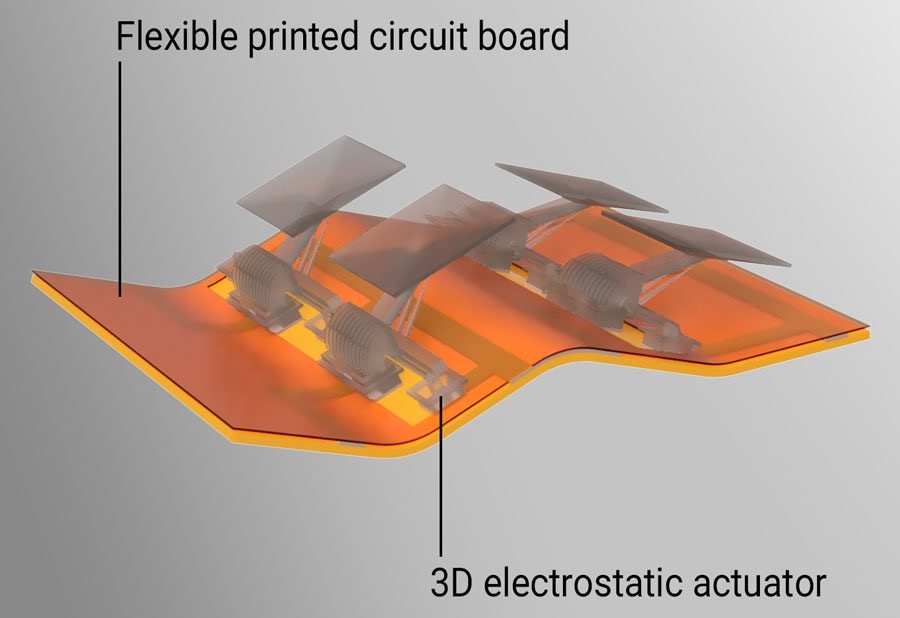

研究人员展示了这些系统在可移动微镜阵列中的应用,尽管在变形时,系统依然展现出高精度的控制能力。挑战在于将金属溅射集成到制造过程中,以激活微机电系统(MEMS)中的导电3D结构。由于FPCB的灵活性、不平整的表面以及材料的可变反射率,在FPCB上进行打印是一项特别复杂的任务。这项创新为自适应光学和可穿戴设备的应用开辟了新的前景。

技术研发背景

MEMS由于体积小、精度高且能有效集成到电子系统中,已被广泛应用于智能手机、平板电脑、游戏设备及虚拟现实应用中的加速度计、陀螺仪和磁力计等。此外,它们也被用于可穿戴设备中的传感器。由于能够在各种基材上制造出高精度的复杂微尺度设计,基于2PP的 3D打印技术成为MEMS制造的首选,无需多个组装步骤。

尽管在玻璃载玻片或硅片等刚性基板上进行3D打印相对简单,但在FPCB上打印却面临巨大挑战,因为FPCB表面既灵活又不平坦,并由不同高度的材料(如聚酰胺和铜)构成。这使得准确找到界面并打印边界层变得困难重重。

2PP技术在FPCB上实现高性能微系统与微镜阵列

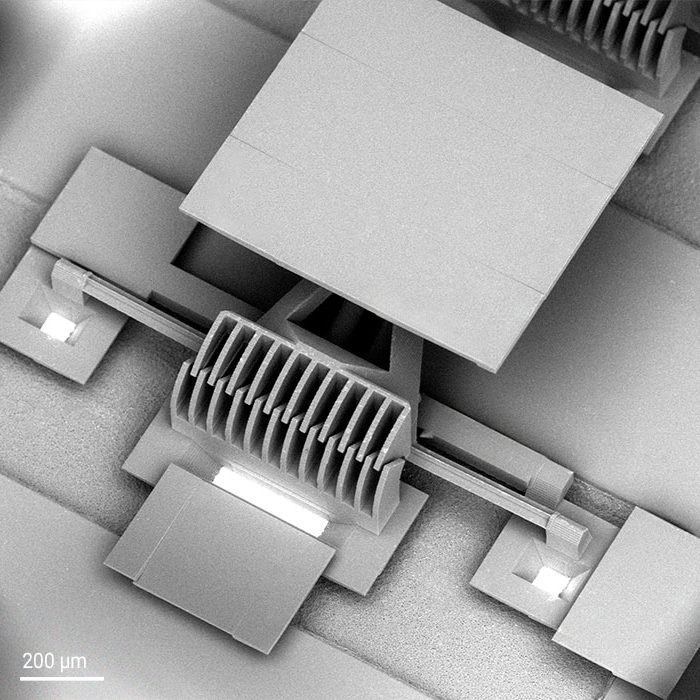

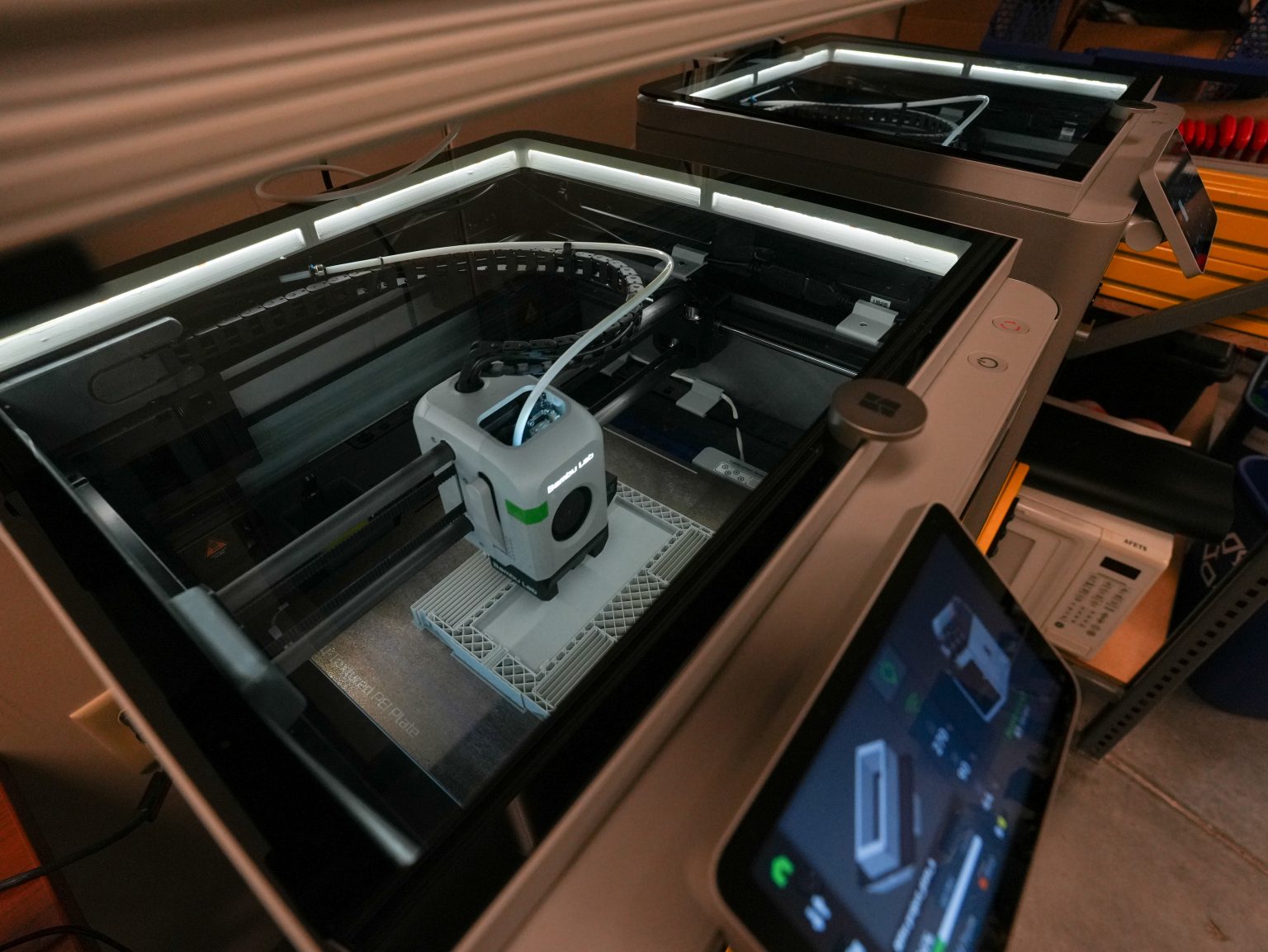

在柔性基板上集成微执行器面临诸多挑战,特别是在变形情况下保持功能性。卡内基梅隆大学的研究人员利用Nanoscribe的2PP 3D打印技术解决了这些问题。他们的方法能够在现成的FPCB上精确制造静电微执行器,最终实现了一个坚固且高性能的柔性微系统,即使在显著变形情况下也能保持驱动能力。这一能力在柔性微镜阵列中尤为突出,执行器可以精确控制镜子运动以改变反射光的方向。通过在制造过程中利用自动化3D打印技术,可以在大面积上快速制造和集成大量微镜。在这个研究项目中,已经成功展示了一个3×9微镜阵列。

克服柔性电路板3D打印微执行器的挑战

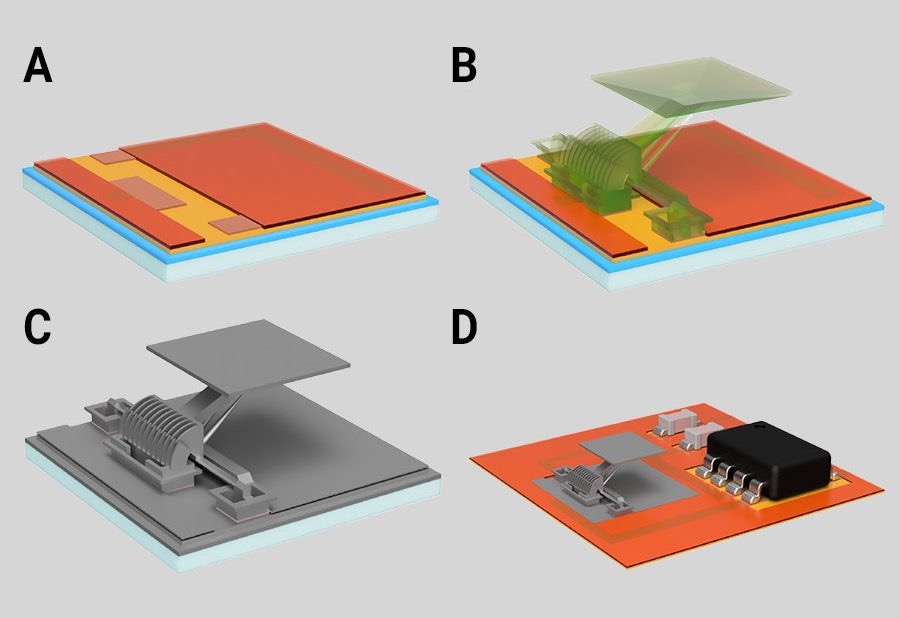

由于柔性印刷电路板(FPCB)的基板非平整,包括多种材料如聚酰胺和铜,3D打印在这种基板上尤为具有挑战性。研究人员开发了一种制造策略,能够在柔性基板的预制非平面表面上成功3D打印微执行器。尤其是,铜迹线和其它结构的高度不一致增加了难度,但通过定制缓冲层,这一挑战得到了有效解决。

不同的反射率对打印表面的识别提出了挑战。此外,为确保MEMS结构的牢固安装,还需要解决FPCB结构的粘附特性问题。在电气集成方面,3D打印微执行器要求在手动对准的3D打印和金属沉积步骤中保持高精度。

总的来说,研究人员成功证明了FPCB非常适合用作高精度和高控制的MEMS平台。其它类型的微执行器(如热弹性体或液晶弹性体)以及各种电连接MEMS传感器(如新型电容式传感架构)也可以集成。借助FPCB通过嵌入式金属层的集成能力,带有板载电子设备的柔性微系统可以为具有电源和控制自主性的智能柔性微系统铺平道路。

研究人员展示了这些系统在可移动微镜阵列中的应用,尽管在变形时,系统依然展现出高精度的控制能力。挑战在于将金属溅射集成到制造过程中,以激活微机电系统(MEMS)中的导电3D结构。由于FPCB的灵活性、不平整的表面以及材料的可变反射率,在FPCB上进行打印是一项特别复杂的任务。这项创新为自适应光学和可穿戴设备的应用开辟了新的前景。

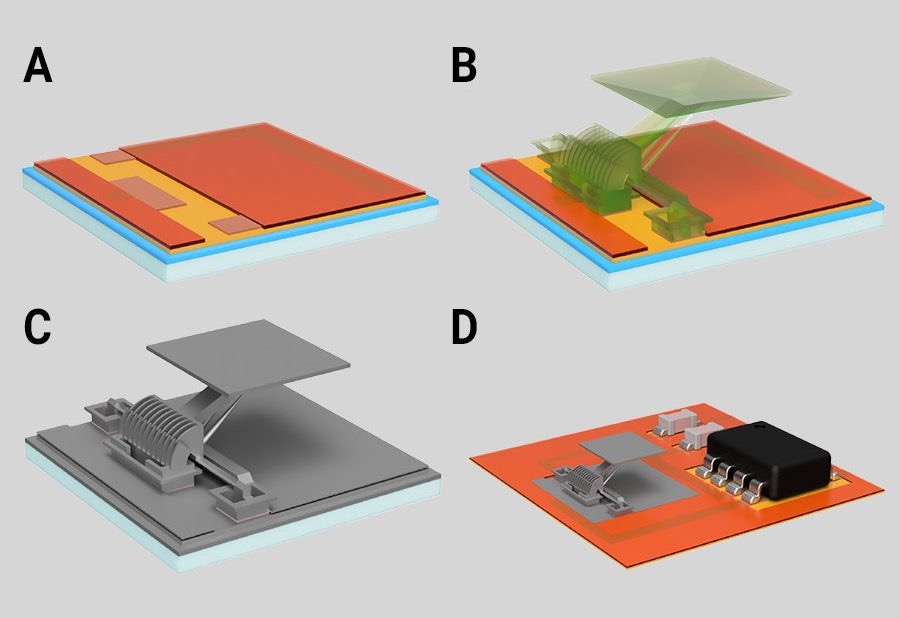

△集成2×2微镜阵列的柔性印刷电路板 (FPCB) 示意图。为了展示FPCB的灵活性和集成能力,在弯曲的基板上弯曲FPCB时对微镜进行了测试

技术研发背景

MEMS由于体积小、精度高且能有效集成到电子系统中,已被广泛应用于智能手机、平板电脑、游戏设备及虚拟现实应用中的加速度计、陀螺仪和磁力计等。此外,它们也被用于可穿戴设备中的传感器。由于能够在各种基材上制造出高精度的复杂微尺度设计,基于2PP的 3D打印技术成为MEMS制造的首选,无需多个组装步骤。

尽管在玻璃载玻片或硅片等刚性基板上进行3D打印相对简单,但在FPCB上打印却面临巨大挑战,因为FPCB表面既灵活又不平坦,并由不同高度的材料(如聚酰胺和铜)构成。这使得准确找到界面并打印边界层变得困难重重。

△制造带有集成微镜的柔性印刷电路板 (FPCB)。A)使用SU-8作为临时粘合剂将FPCB连接到玻璃基板上。B) 使用2PP将3D结构直接3D打印到FPCB 上。C)打印的结构上溅射铝涂层。D)电子元件通过嵌入在FPCB中的铜迹线安装并连接到执行器

2PP技术在FPCB上实现高性能微系统与微镜阵列

在柔性基板上集成微执行器面临诸多挑战,特别是在变形情况下保持功能性。卡内基梅隆大学的研究人员利用Nanoscribe的2PP 3D打印技术解决了这些问题。他们的方法能够在现成的FPCB上精确制造静电微执行器,最终实现了一个坚固且高性能的柔性微系统,即使在显著变形情况下也能保持驱动能力。这一能力在柔性微镜阵列中尤为突出,执行器可以精确控制镜子运动以改变反射光的方向。通过在制造过程中利用自动化3D打印技术,可以在大面积上快速制造和集成大量微镜。在这个研究项目中,已经成功展示了一个3×9微镜阵列。

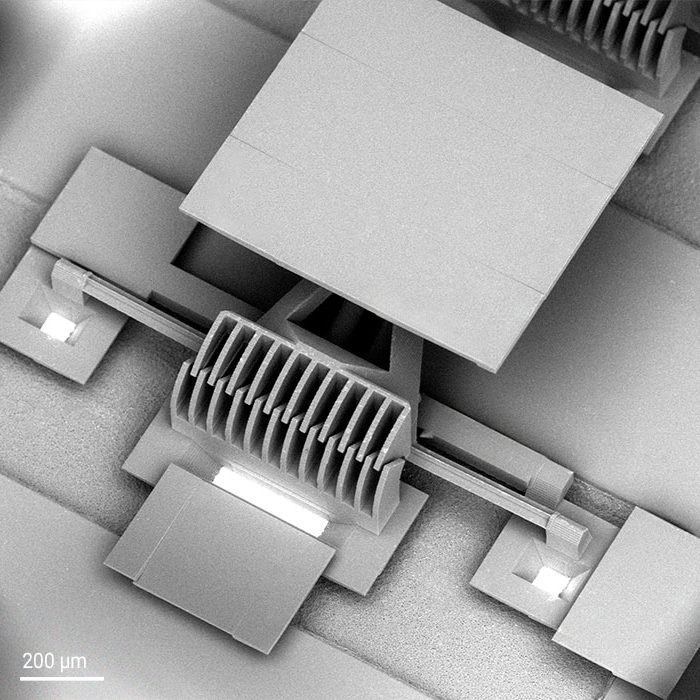

△每个微镜由静电致动器驱动。结果是一个复杂的微机电系统 (MEMS),可以使用双光子聚合 (2PP) 进行3D打印。平面和方形微镜用可移动梳子打印,因此当电压施加到致动器时,反射光的方向会发生变化

克服柔性电路板3D打印微执行器的挑战

由于柔性印刷电路板(FPCB)的基板非平整,包括多种材料如聚酰胺和铜,3D打印在这种基板上尤为具有挑战性。研究人员开发了一种制造策略,能够在柔性基板的预制非平面表面上成功3D打印微执行器。尤其是,铜迹线和其它结构的高度不一致增加了难度,但通过定制缓冲层,这一挑战得到了有效解决。

不同的反射率对打印表面的识别提出了挑战。此外,为确保MEMS结构的牢固安装,还需要解决FPCB结构的粘附特性问题。在电气集成方面,3D打印微执行器要求在手动对准的3D打印和金属沉积步骤中保持高精度。

总的来说,研究人员成功证明了FPCB非常适合用作高精度和高控制的MEMS平台。其它类型的微执行器(如热弹性体或液晶弹性体)以及各种电连接MEMS传感器(如新型电容式传感架构)也可以集成。借助FPCB通过嵌入式金属层的集成能力,带有板载电子设备的柔性微系统可以为具有电源和控制自主性的智能柔性微系统铺平道路。

(责任编辑:admin)

相关内容

最新内容

热点内容

梁柏涛:美国参议院这一票

梁柏涛:美国参议院这一票 美国俄亥俄州宣布拨款6200

美国俄亥俄州宣布拨款6200 Schunk集团全资收购ESK-SI

Schunk集团全资收购ESK-SI 美国空军利用拓竹3D打印机

美国空军利用拓竹3D打印机 3D Systems推出集成式数字

3D Systems推出集成式数字 Aker Solutions设立新3D打

Aker Solutions设立新3D打 GoEngineer通过收

GoEngineer通过收 3D食品打印:烹

3D食品打印:烹 Align Technology

Align Technology AM Craft在种子轮

AM Craft在种子轮 Aerojet拿下五角

Aerojet拿下五角