CRP USA为UVic提供3D打印碳纤维赛车零件,耐受高温可达150°C

时间:2023-09-06 09:57 来源:南极熊 作者:admin 阅读:次

2023年9月4日,3D打印材料和服务提供商CRP USA与维多利亚大学UVic Formula SAE Racing团队合作,以开发3D打印碳纤维填充的赛车部件。作为长期合作关系的一部分,两家公司生产了多种整体部件,包括方向盘和润滑系统元件。碳纤维填充复合Windform材料已应用到激光烧结增材制造工艺当中,用于生产3D 打印组件。

在最近发布的案例研究中,两家公司声称使用 Windform 材料进行 3D 打印使团队能够生产出多功能且具有最佳机械性能的功能部件。 维多利亚大学 UVic Formula Racing 动力总成负责人 Luke Wooldridge

评论道:“CRP USA 3D

打印的所有组件的耐用性令人难以置信。老实说,当我们在赛道上时,我们对这些零部件要求很高,但它们仍然能够发挥作用。例如,今年在测试中,我们猛撞了一个交通锥,这次撞击足以剪断连接前翼和底盘的螺钉并折弯铝制安装臂,但没有损坏连接在另一侧的Windform

XT 2.0材料制成的翼型插件。”

△维多利亚大学 SAE 方程式赛车。 照片来自维多利亚方程式赛车。

3D打印赛车零部件

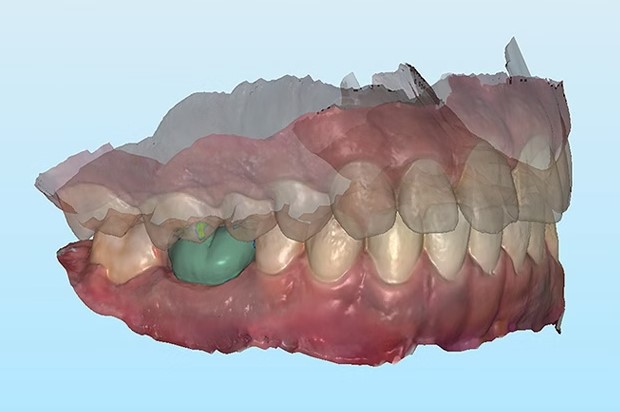

一个值得注意的组件是团队新设计的油和水收集罐,以更好地与底盘包装集成。这些部件由Windform SP 3D 打印而成,Windform SP 是 Windform 专业 3D 打印材料系列中的一种碳纤维填充复合材料。

据称,Windform SP 部件能够很好地承受溢出的油和冷却液的高温。Woolridge 解释说:“当冷却液温度达到约 125°C、油温达到约 150°C 时,两个模块均未发现明显损坏。”

Windform XT 2.0是另一种碳纤维填充复合材料,用于 3D

打印新的方向盘面板,其中包含改进的驾驶员控制开关。Wooldridge 补充道:“Windform XT 2.0

提供了更好的成品部件,因为我们制作的内部打印件都无法提供部件所需的耐热性、抗冲击性和阳光耐受性。”

方向盘主体是使用 Windform XT 2.0 3D 打印的,而手柄则是使用Windform RL(来自 Windform 系列材料的热塑性弹性体)生产的。

△3D 打印的接水罐。 照片来自 CRP USA。

关于赛车的动力总成系统,CRP USA 近年来与 UVic 团队合作开发了油底壳的多个迭代版本。由于 Windform SP 具有抗冲击性和耐高温性,因此每次迭代均采用 Windform SP 制造。

此外,Wooldridge 强调,增材制造工艺的灵活性使团队能够降低油底壳的整体高度。这种高度的降低使团队能够降低发动机在底盘中的位置,从而降低汽车的重量分布并提高赛道性能。

单向挡板门等防晃动功能也已直接融入 3D 打印部件中。此外,CRP USA 还利用 Windforn SP 3D 打印定制油拾取器,以配合油底壳设计。

赛车队的空气动力学系统包括使用 Windform XT 2.0 生产的 3D 打印前翼插件。这些插入件充当从中央翼元件到两个外部翼元件的过渡,为前翼提供到底盘上的连接点。

最后,该赛车的进气系统由 CRP USA 在 2019 年使用 Windform XT 2.0 增材制造。据说该进气系统的性能非常出色,连续使用了四个赛季。

Wooldridge 解释道:“在比赛期间,我们的发动机缸体温度高达 125 摄氏度,并且气缸盖和进气口之间的配合面没有出现翘曲或变形。这种热稳定性对于我们汽车的可靠性至关重要,因为该表面的任何变形都可能导致灾难性的进气泄漏,这将使我们退出比赛。”

维多利亚大学赛车队最近重新设计了发动机进气口,使其更大并优化其几何形状,以改善进入发动机的气流。进气口的体积从

1.4L 增加到 4.23L,同时保留了将密封表面和传感器直接安装到进气口中所需的 3D 打印分辨率,无需进行后加工。新进气口也是使用

Windform XT 2.03D 打印的。Wooldridge

补充道:“更大的进气口使我们能够从弯曲的进气流道过渡到直的进气流道,将气流的模拟效率提高了 100%。”

△3D 打印发动机进气口。 照片来自 CRP USA。

增材制造和赛车运动

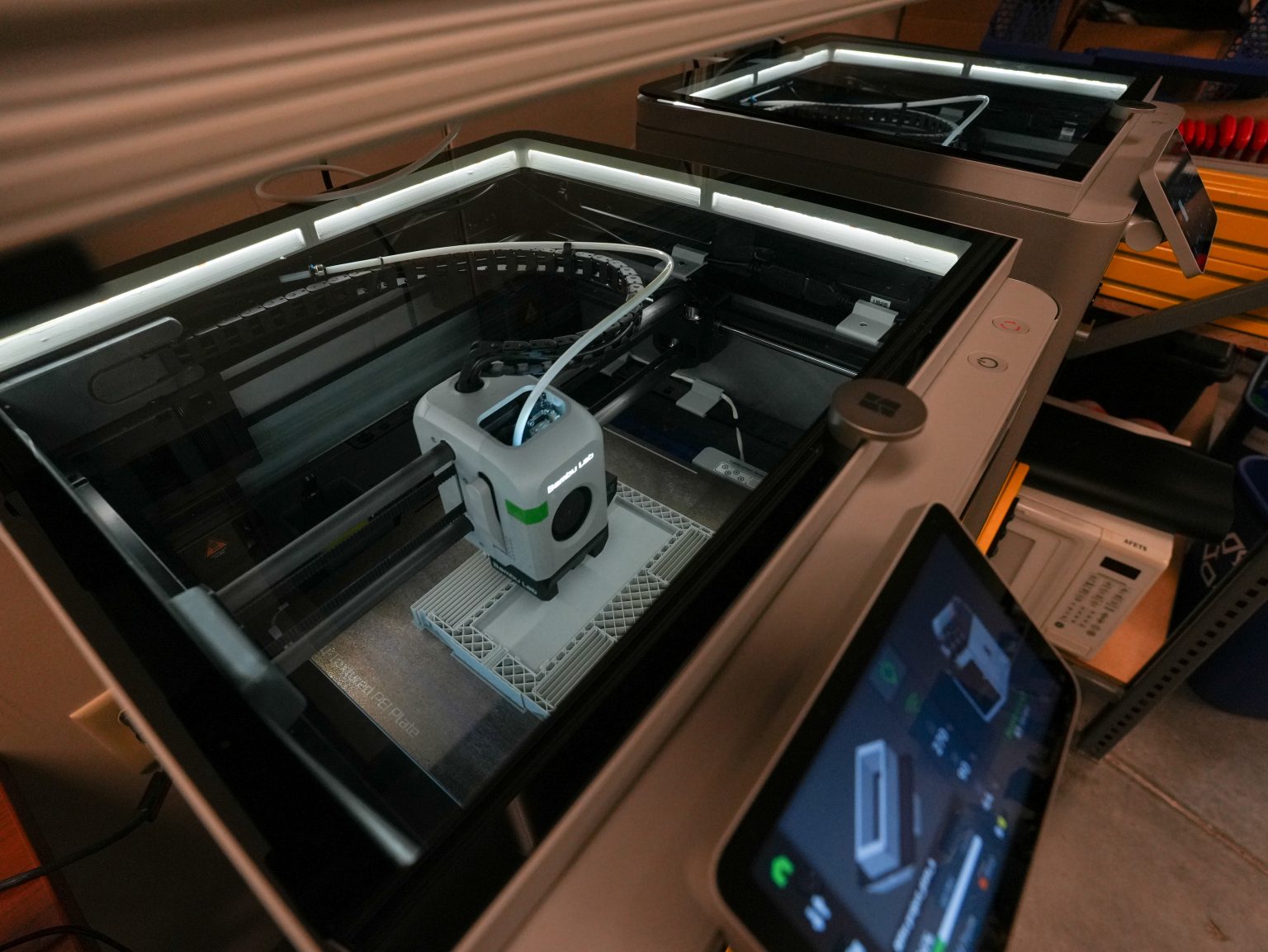

尖端赛车的开发和生产是增材制造的一个关键用例。今年早些时候,美国领先的 3D 打印机制造商3D

Systems宣布向BWT Alpine F1车队出售四台 SLA 750 3D 打印机。这些 3D 打印机使用Accura Composite

PIV 材料来生产用于风洞测试的组件。该团队采用 3DSystems 的 SLA 和 SLS 技术,每年生产 25,000 个3D

打印赛车零件。

同样,去年有报道称,英国一级方程式车队迈凯轮车队每年使用Stratasys技术 3D 打印 9,000

个零件。该团队利用五台Stratasys Neo 800 3D 打印机来3D

打印其前后翼研发项目的空气动力学赛车零件以及汽车顶部车身和侧面车身的大型元件。

(责任编辑:admin)

相关内容

最新内容

热点内容

梁柏涛:美国参议院这一票

梁柏涛:美国参议院这一票 美国俄亥俄州宣布拨款6200

美国俄亥俄州宣布拨款6200 Schunk集团全资收购ESK-SI

Schunk集团全资收购ESK-SI 美国空军利用拓竹3D打印机

美国空军利用拓竹3D打印机 3D Systems推出集成式数字

3D Systems推出集成式数字 Aker Solutions设立新3D打

Aker Solutions设立新3D打 GoEngineer通过收

GoEngineer通过收 3D食品打印:烹

3D食品打印:烹 卡内基梅隆研究人

卡内基梅隆研究人 Align Technology

Align Technology AM Craft在种子轮

AM Craft在种子轮 Aerojet拿下五角

Aerojet拿下五角