大缸径发动机、钢-钢齿轮、镍铜多材料燃烧室,多材料增材制造金属零件的应用机会

随着产品开发人员越来越意识到金属增材制造的可能性及其提供的设计自由度,激光粉末床熔融金属3D打印(L-PBF) 已在众多行业中建立了系列应用。 L-PBF的一项尚未得到充分开发的应用是生产多材料金属零件,这将为许多行业的设计人员提供巨大的新潜力。

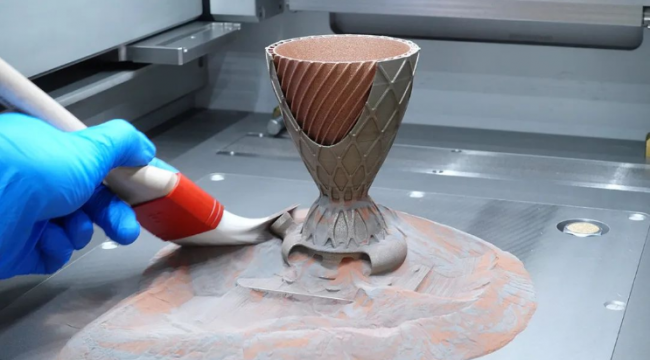

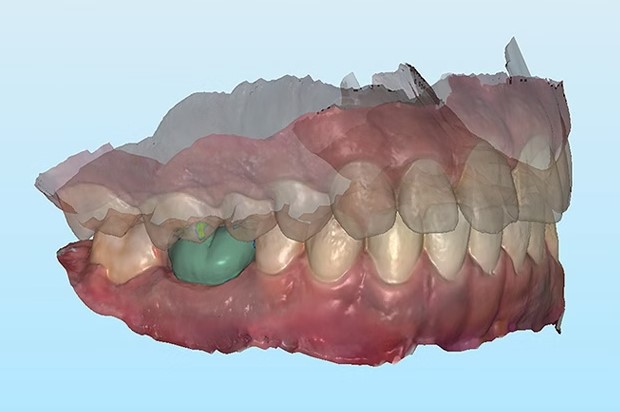

构建平台上的镍铜燃烧室演示部件

构建平台上的镍铜燃烧室演示部件

© Fraunhofer IGCV

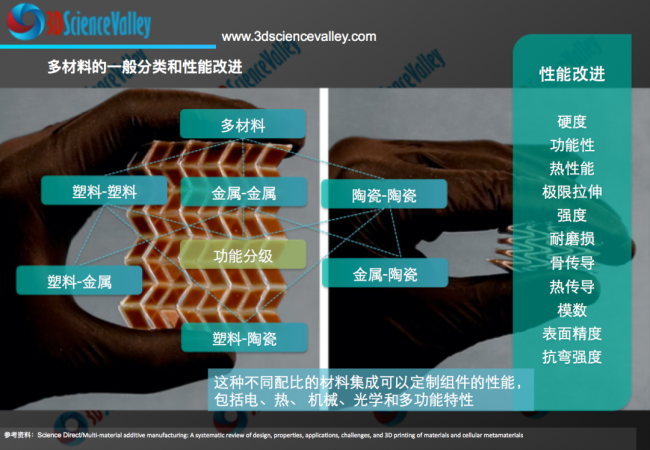

多材料AM-增材制造为设计具有改进性能的复杂、功能性、高度个性化和高附价产品提供了多种机会,不同比例的材料集成可以定制组件的性能,包括电学、热学、机械、光学和多功能性能。

© 3D科学谷白皮书

仔细观察增材制造的工业应用就会发现,批量生产通常是在高科技应用中实现的。这不仅是因为在高科技领域需要最大的设计自由度以实现优化的组件性能,而且还因为在此类应用中更可能接受更高的制造成本。

根据 ISO/ASTM TR 52912的定义,多材料组件的特征是存在至少两种牢固粘合在一起的不同材料。根据3D科学谷《金属与金属 l 多材料和蜂窝超材料的3D打印设计、特性、应用、挑战》一文,Fraunhofer IGCV研究所在SLM Solutions的SLM 280 设备上3D打印的双金属热交换器,配备了Fraunhofer IGCV专有的MultiMaterial 粉末沉积解决方案。

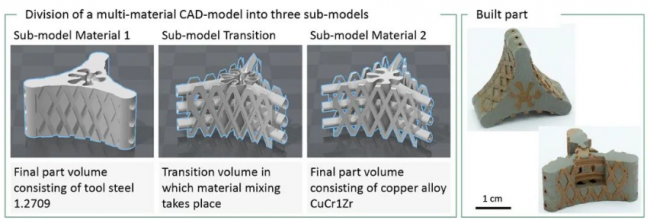

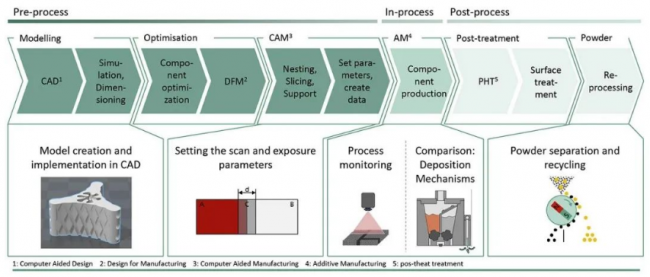

首先,材料分布需要由设计者定义,这可以通过应用设计师自己的专业知识或使用模拟工具来完成,一旦知道所需的材料分布,就需要为增材制造工艺生成零件的子模型,对于每个材料部分,需要一个单独的模型(子模型),以便允许用于在 L-PBF加工过程进行合适的凝固参数设置。

多材料 L-PBF-LB/M 的零件建模:每个材料部分需要自己的子模型

多材料 L-PBF-LB/M 的零件建模:每个材料部分需要自己的子模型

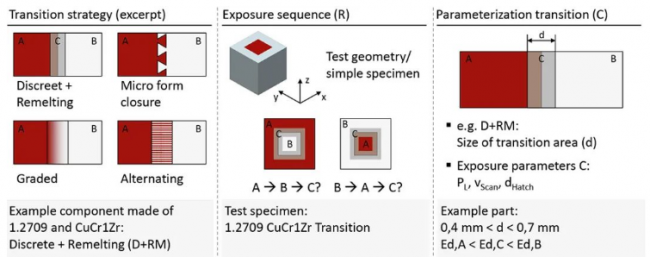

除了按材料生成的子模型之外,还需要第三个子模型来以几何方式描述材料之间的过渡区域。对于每个部分的模型,构建过程通常需要特定参数,以确保生产的材料具有足够的质量。这意味着,例如,为了获得高相对密度值和无裂纹材料,每个材料区域的激光功率、扫描速度和填充距离可能会有所不同。这是由于粉末特性、电导率和吸收率等方面存在不同的材料特性。

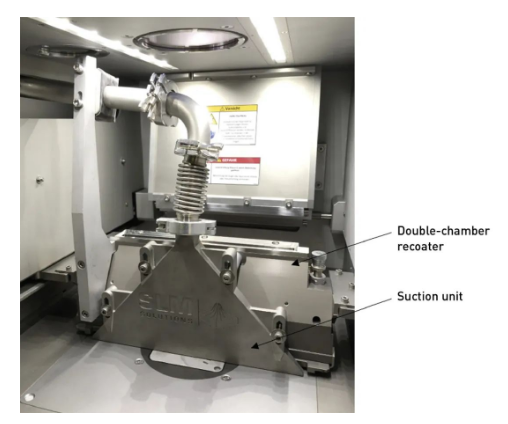

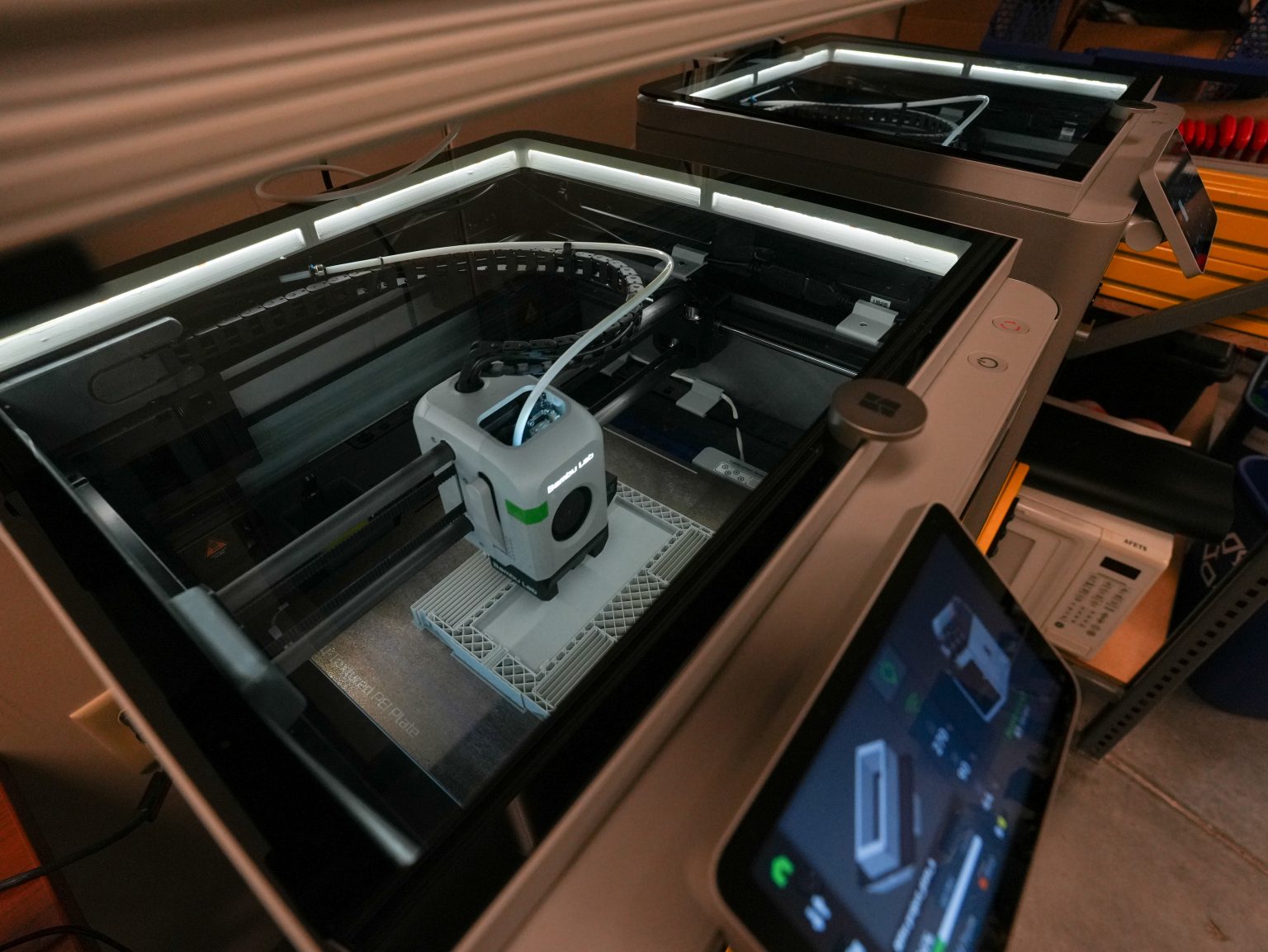

位于德国奥格斯堡 Fraunhofer IGCV 实验室的 SLM Solutions SLM® 280 2.0 机器的构建室内部视图,该机器能够生产多材料零件。这是Fraunhofer IGCV开发的设计原理,简而言之,双室重涂机用于在一次构建作业中提供两种粉末材料。此外,涂覆轴配备有抽吸装置,能够去除多个粉末层。因此,多材料循环遵循以下步骤:

- 步骤1: 材料 A 应用于第 n 层并根据其 CAD 设计进行固化

- 步骤2: 未凝固的粉末材料A被抽吸装置除去

- 步骤3: 根据 CAD 设计,材料 B 被涂覆在第 n 层并固化,未固化的粉末材料 B 保留在构建室中

- 步骤4: 构建平台降低一层高度,并对第 n+1 层重复步骤 1

- 其他步骤: 遵循上述步骤中描述的原理,材料 B 保留在构建室中,而材料 A 则不断地被抽吸装置吸取。

弗劳恩霍夫Fraunhofer IGCV 实验室的多材料 SLM® 280 2.0 机器内部视图

弗劳恩霍夫Fraunhofer IGCV 实验室的多材料 SLM® 280 2.0 机器内部视图

© Fraunhofer IGCV

除了单一材料加工中已经熟悉的挑战(例如从零件中去除松散粉末或去除支撑结构)之外,粉末混合物的分离是多材料加工带来的关键额外挑战。在步骤 1-4 中描述的涂层过程中,两种粉末材料的混合是不可避免的。这是步骤 2(使用抽吸装置去除未固化粉末材料 A)的结果。理论上,仅去除一层粉末就足够了。这将从构建室中完全移除材料 A,仅留下材料 B。而且,只有材料A会留在抽吸装置中。然而,现有技术还不允许如此精确地去除粉末层。这意味着目前通常抽吸三层或更多层高度以避免污染。因此,将来需要对粉末混合物回收利用的原理进行更深入的研究。

图:粉末混合物回收利用的确定原则(AM-TRL:增材制造应用的技术准备水平)

图:粉末混合物回收利用的确定原则(AM-TRL:增材制造应用的技术准备水平)

根据所使用的粉末材料的特性,各种原理是已知的。例如,如果一种粉末材料具有磁性,但第二种粉末材料不具有磁性,则可以使用磁粉分离。如果可以加工不同且无重叠粒度分布的粉末,则也可以通过筛子利用这种差异在下游进行分离。此外,还有其他物理原理,但它们目前对增材制造的适用性仍然明显低于磁分离或筛分。不过,并不总是需要以 100% 分离粉末材料为目标,以便能够再次重复使用它们。所需的纯度水平很大程度上取决于材料组合。

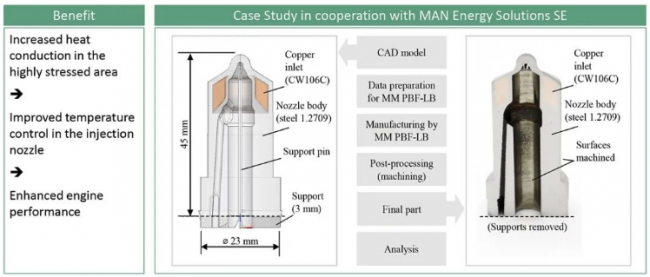

图:与 MAN Energy Solutions SE 合作研究的多材料金属粉末床熔融(大缸径发动机喷射喷嘴)的工业用例

图:与 MAN Energy Solutions SE 合作研究的多材料金属粉末床熔融(大缸径发动机喷射喷嘴)的工业用例

多材料组件可以根据组件要求充分利用特定材料的优势。例如,耐磨耐热钢可以与具有良好导热性的铜合金组合,用于大缸径发动机应用。在这方面,Fraunhofer IGCV 和 MAN联合研究了喷射喷嘴,通过多材料设计预计在高应力区域采用铜芯,从而改善喷嘴的温度控制,以提高发动机性能。

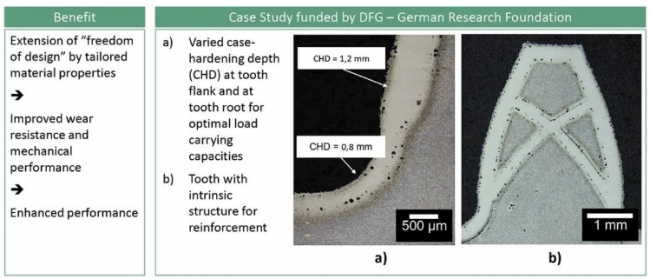

第二个例子是两种钢组成的齿轮,图片显示了由两种钢组成的齿轮的截面,由于激光的作用,碳在熔化和加热过程中的扩散导致两个区域之间的渐变过渡。所使用的工艺允许选择性地设置和调整边缘层的厚度。例如,这使得可以在齿面产生最佳的硬度分布,同时在齿根中产生针对承载能力优化的硬度分布。不需要随后的表面硬化。只需加热和淬火即可产生完整的马氏体表面层。因此,此处显示的结果具有齿轮制造的潜力。

图:由两种钢组成的齿轮的工业用例,采用多材料金属粉末床熔融技术生产

图:由两种钢组成的齿轮的工业用例,采用多材料金属粉末床熔融技术生产

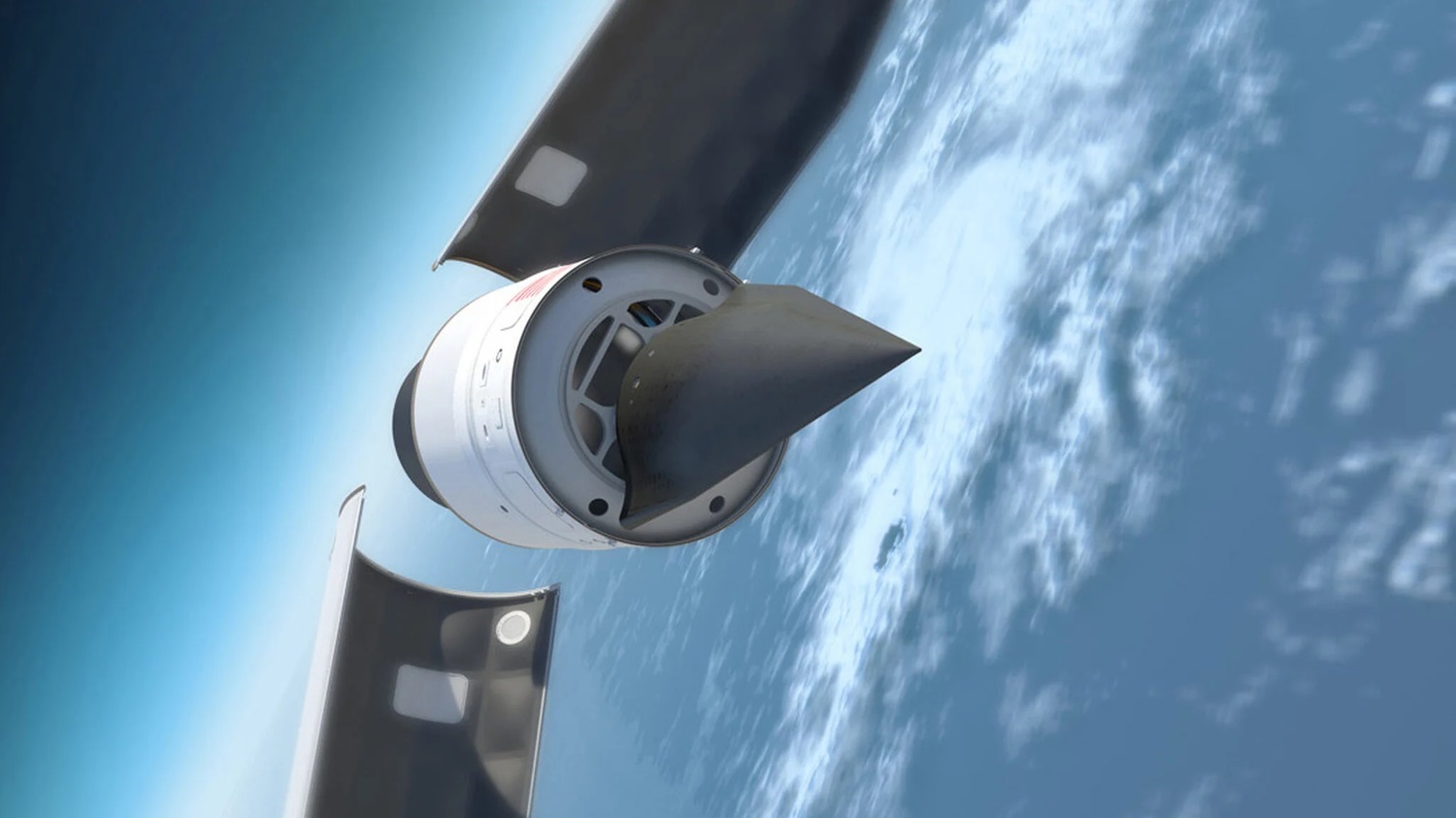

另外一个例子来自航天工业,航天发动机燃烧室面临着高热负荷,但也需要尽可能轻。建造的舱室性能越高,对火箭来说就越好。所需的推进器室所需的质量越小,可以用于太空运输的有效载荷就越多。由于这些原因,航天是增材制造的核心产业之一,特别是多材料增材制造。镍基合金将用作腔室的耐热基体,并且预计铜基区域将用于增加传热。

© Fraunhofer IGCV

国内,根据2023年增材制造产业联盟发布的航天发动机关键零部件多材料一体化制造典型应用场景,中科煜宸的增材制造装备在功能梯度材料的制备上集成了多通道送粉装置,可同时支持最多六种金属粉末的输送,并开发了专用的混粉功能模块,实现多路金属粉末的原位均匀混合。针对多路送粉功能开发了送粉控制软件,研究人员可通过预先的材料成分设计,实时更改增材制造过程中材料的配比,实现均匀过渡。

总之,某些材料配对(例如铜和钢)的技术准备程度足以实现工业应用。并且已经有研究表明,在堆积过程中混合的粉末材料随后可以利用磁力分离进行分选,纯度几乎为 100%。与钢-铜材料组合相比,目前的技术水平使得很难组合在所有方面(例如密度、磁化性、晶粒尺寸分布)都非常相似的材料。在这种情况下,粉末分离很困难,因此目前多材料加工不是很经济,因为粉末的可重复使用性通常被视为经济效率的中心标准。

(责任编辑:admin)

梁柏涛:美国参议院这一票

梁柏涛:美国参议院这一票 美国俄亥俄州宣布拨款6200

美国俄亥俄州宣布拨款6200 Schunk集团全资收购ESK-SI

Schunk集团全资收购ESK-SI 美国空军利用拓竹3D打印机

美国空军利用拓竹3D打印机 3D Systems推出集成式数字

3D Systems推出集成式数字 Aker Solutions设立新3D打

Aker Solutions设立新3D打 GoEngineer通过收

GoEngineer通过收 3D食品打印:烹

3D食品打印:烹 卡内基梅隆研究人

卡内基梅隆研究人 Align Technology

Align Technology AM Craft在种子轮

AM Craft在种子轮 Aerojet拿下五角

Aerojet拿下五角