Hayco借助Formlabs 3D打印技术,打造颠覆性设计电动牙刷

时间:2023-07-25 11:18 来源:Formlabs 作者:admin 阅读:次

Hayco是澳大利亚公司South Australian Brush

Company旗下在香港成立的公司。自成立以来,凭借着在毛刷领域积累下的丰富经验,Hayco 一直在为飞利浦和 Church &

Dwight 等行业领先的口腔护理品牌设计和生产优质电动牙刷,且至今已持续了超过 18 年之久;如今,该企业每年向全球市场供应超过 2000

万支电动牙刷。

增材制造的早期运用者

Hayco 拥有悠久的制造和设计创新历史,是 3D 打印技术的早期采用者,且自 90 年代初以来,一直在使用工业级熔融沉积成型 (FDM) 和选择性激光烧结 (SLS) 3D 打印机。从2000年起,Hayco 开始使用 3D 打印技术制作许多塑料产品的原型,其中就包括超声波牙刷。

据Hayco前端创新高级经理Hoss Vong介绍,当时,利用 3D 打印快速制作原型的方式与如今有很大不同。Hayco当时所用的都是工业级机器,体型巨大,而且需要进行大量培训才能使用,购置和维护费用都非常昂贵。

对材料的需求是多样的

在设计新牙刷时,每个组件都有不同的要求,而这些要求会影响原型制造方法与材料的选择。例如,外壳需要光滑坚固,且为了适应所有电子设备,底座不仅应该坚硬还需要高度精确;刷头则需要使用生物相容性材料制成,以便进行消费者测试。在评估产品的动力学和振动特性时,材料的选择尤其重要——其刚度和密度需要尽可能接近最终制造的产品。

Hayco前端创新高级经理

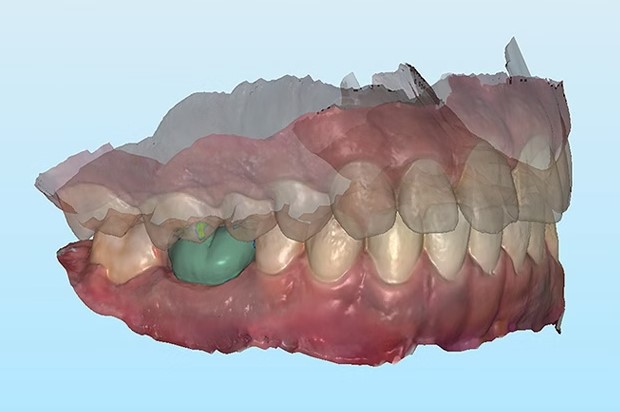

Formlabs 为原型制造和需要生物相容性的应用提供广泛的材料选择:当需要进行打样时,Vong经理和他的团队会选择Formlabs的标准树脂;当需要进行消费者测试时,Formlabs 的 Dental SG Resin树脂不仅具有生物相容性,还可以打印出精细的细节。

“我们当然可以在市场上找到更便宜的树脂替代方案,但出于对安全和质量因素的考量,我们最终还是选择了Formlabs和Formlabs的树脂材料”Vong经理说。

触手可及的3D打印技术

Hoss Vong 向我们介绍,在购买第一台Formlabs打印机之前,他们就已经看到了很多正面的评价。第一次购买Form 2之后,Hayco的研发团队在实践中进一步证明了,这些打印机非常可靠。

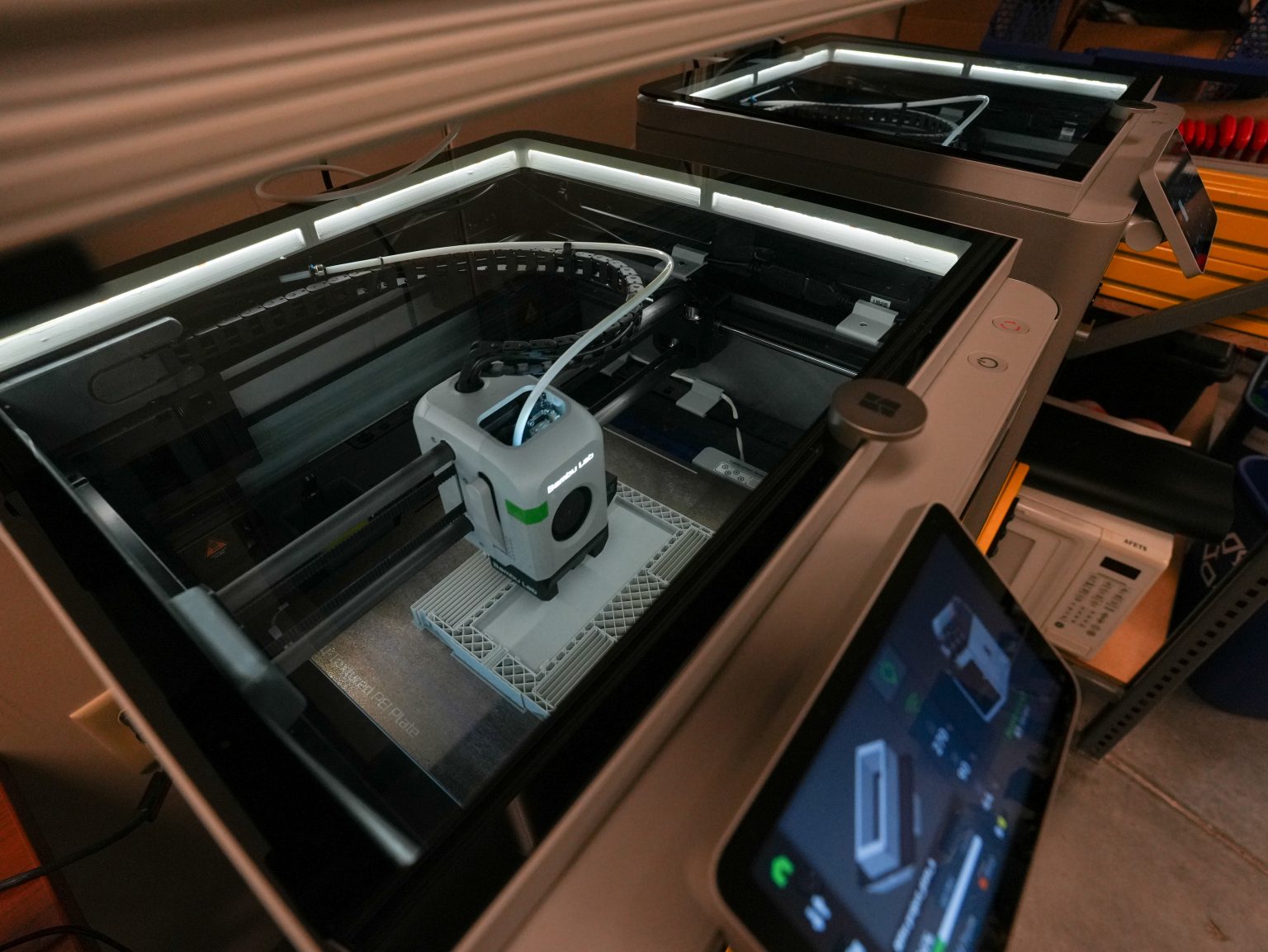

不同于之前Hayco使用的其他工业级打印机,Formlabs的打印机直观易用。在Hayco的办公室,3D打印机不再是少数经过培训的工程师的专属工具,每个人都可以在不同的项目中使用它们。因此,Form 3上市之后,Hayco第一时间预订了两台,以满足日益增长的原型制造需求。

现在,Hayco共有六台Formlabs的SLA 3D打印机。

与其他打印技术相比,Formlabs 3D 打印机可节省约 35% 的成本,这尤其要归功于 Form 3 搭载的 Low Force Stereolithography (LFS) 技术。

Vong 先生说:“我们发现 Form 3 每次打印时所生成的支撑都比较少,而其他打印技术所使用的支撑材料较多——在某些情况下甚至会多出 60%;当我们对许多产品进行多次迭代时,这会导致成本迅速增加。”

无需制作注射模具就可以测试原型

在原型测试阶段,开发者通常都需要在成型部件上验证设计方案。

现在,Hayco的团队可以使用 Form 3 打印机和 Tough 2000 Resin 来制作原型,打印件与注射成型 POM 非常相似。有了这种材料,不仅可以制作用于展示的原型,还可以测试不同的设计方案以比较其功能,必要时仅需花费数个小时即可完成优化迭代。

Hayco

1892 年,澳大利亚企业家 William E. Hay 创立了 South Australian Brush Company,该公司很快成为南澳大利亚州家喻户晓的扫帚和刷子品牌。1983 年,在发现亚洲崛起为全球制造基地之后,William 的孙子 Donald Hay在香港成立一家名为 Hayco 的新公司。

为了充分发挥该家族企业成熟的刷子制造专有技术,Hayco 在中国深圳开设了一家注射成型工厂。此后公司规模迅速扩大,其员工人数超过 6000 人,并在中国和多米尼加共和国拥有多家工厂。

增材制造的早期运用者

Hayco 拥有悠久的制造和设计创新历史,是 3D 打印技术的早期采用者,且自 90 年代初以来,一直在使用工业级熔融沉积成型 (FDM) 和选择性激光烧结 (SLS) 3D 打印机。从2000年起,Hayco 开始使用 3D 打印技术制作许多塑料产品的原型,其中就包括超声波牙刷。

据Hayco前端创新高级经理Hoss Vong介绍,当时,利用 3D 打印快速制作原型的方式与如今有很大不同。Hayco当时所用的都是工业级机器,体型巨大,而且需要进行大量培训才能使用,购置和维护费用都非常昂贵。

对材料的需求是多样的

在设计新牙刷时,每个组件都有不同的要求,而这些要求会影响原型制造方法与材料的选择。例如,外壳需要光滑坚固,且为了适应所有电子设备,底座不仅应该坚硬还需要高度精确;刷头则需要使用生物相容性材料制成,以便进行消费者测试。在评估产品的动力学和振动特性时,材料的选择尤其重要——其刚度和密度需要尽可能接近最终制造的产品。

“我们已经成功利用 Formlabs 的一系列材料严格复制了最终产品的性能。”

—— Hoss Vong

Hayco前端创新高级经理

Formlabs 为原型制造和需要生物相容性的应用提供广泛的材料选择:当需要进行打样时,Vong经理和他的团队会选择Formlabs的标准树脂;当需要进行消费者测试时,Formlabs 的 Dental SG Resin树脂不仅具有生物相容性,还可以打印出精细的细节。

“我们当然可以在市场上找到更便宜的树脂替代方案,但出于对安全和质量因素的考量,我们最终还是选择了Formlabs和Formlabs的树脂材料”Vong经理说。

触手可及的3D打印技术

Hoss Vong 向我们介绍,在购买第一台Formlabs打印机之前,他们就已经看到了很多正面的评价。第一次购买Form 2之后,Hayco的研发团队在实践中进一步证明了,这些打印机非常可靠。

不同于之前Hayco使用的其他工业级打印机,Formlabs的打印机直观易用。在Hayco的办公室,3D打印机不再是少数经过培训的工程师的专属工具,每个人都可以在不同的项目中使用它们。因此,Form 3上市之后,Hayco第一时间预订了两台,以满足日益增长的原型制造需求。

现在,Hayco共有六台Formlabs的SLA 3D打印机。

与其他打印技术相比,Formlabs 3D 打印机可节省约 35% 的成本,这尤其要归功于 Form 3 搭载的 Low Force Stereolithography (LFS) 技术。

Vong 先生说:“我们发现 Form 3 每次打印时所生成的支撑都比较少,而其他打印技术所使用的支撑材料较多——在某些情况下甚至会多出 60%;当我们对许多产品进行多次迭代时,这会导致成本迅速增加。”

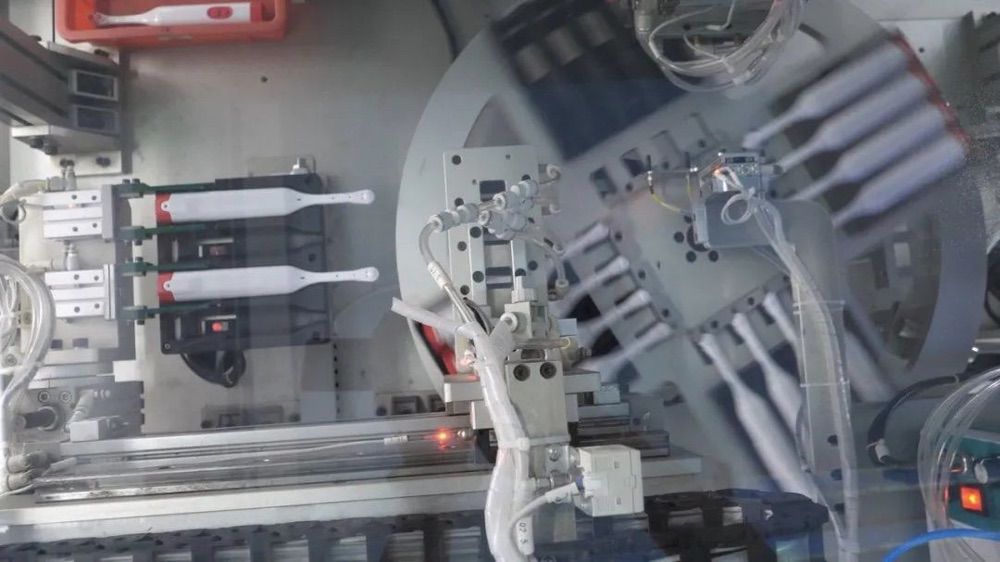

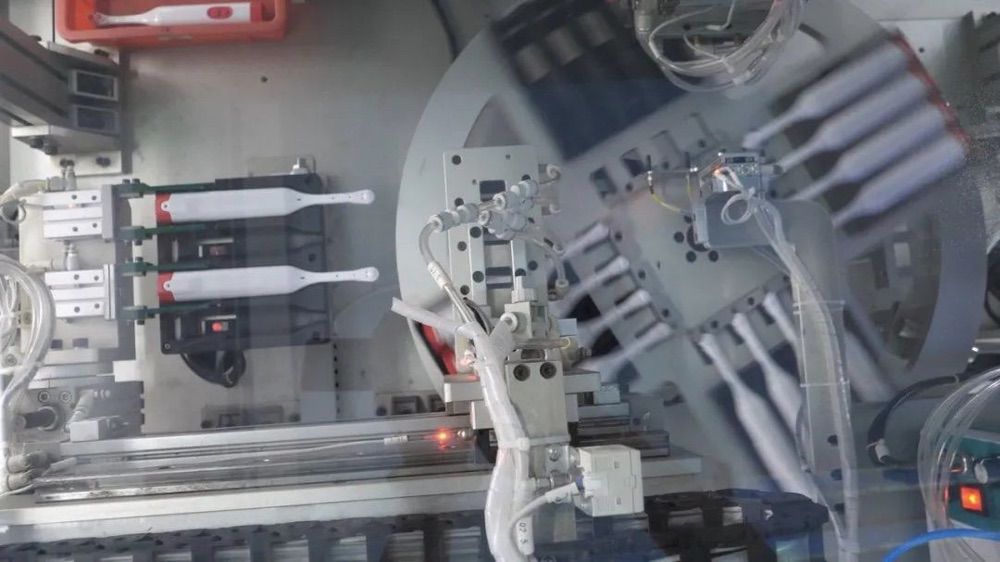

△在 Form 3 上使用 White Resin 3D 打印制作的电动牙刷底座

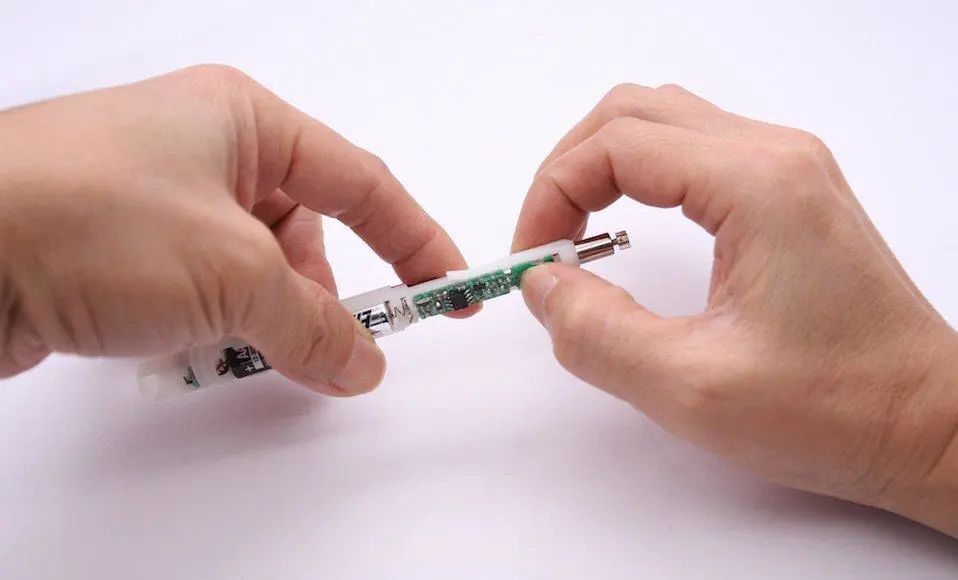

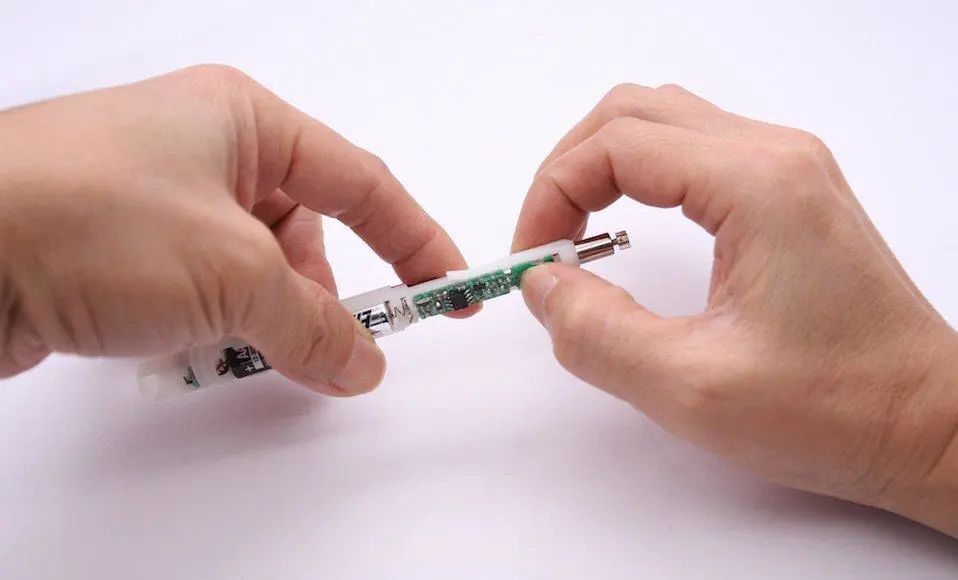

△电动牙刷的底座原型必须非常坚固且高度精确以适应所有的电子设备

无需制作注射模具就可以测试原型

在原型测试阶段,开发者通常都需要在成型部件上验证设计方案。

△在 Form 3 上使用 White Resin 打印的电动牙刷原型(下)以及用注射成型技术生产的最终塑料产品(上)

现在,Hayco的团队可以使用 Form 3 打印机和 Tough 2000 Resin 来制作原型,打印件与注射成型 POM 非常相似。有了这种材料,不仅可以制作用于展示的原型,还可以测试不同的设计方案以比较其功能,必要时仅需花费数个小时即可完成优化迭代。

△使用 Formlabs Tough 2000 Resin 工程树脂打印的电动牙刷底座原型。

未来,口腔护理是 Hayco 的业务增长领域,由于其在簇植、成型、电子和机械组装方面具备的核心竞争力及其高度复杂的测试能力,Hayco

目前在该领域处于优势地位。Formlabs 的 3D 打印技术可帮助 Hayco

凭借在刷子制造领域积累下的丰富经验,面向快速增长的亚太市场开发专属设备。 Hayco

1892 年,澳大利亚企业家 William E. Hay 创立了 South Australian Brush Company,该公司很快成为南澳大利亚州家喻户晓的扫帚和刷子品牌。1983 年,在发现亚洲崛起为全球制造基地之后,William 的孙子 Donald Hay在香港成立一家名为 Hayco 的新公司。

为了充分发挥该家族企业成熟的刷子制造专有技术,Hayco 在中国深圳开设了一家注射成型工厂。此后公司规模迅速扩大,其员工人数超过 6000 人,并在中国和多米尼加共和国拥有多家工厂。

(责任编辑:admin)

相关内容

最新内容

热点内容

梁柏涛:美国参议院这一票

梁柏涛:美国参议院这一票 美国俄亥俄州宣布拨款6200

美国俄亥俄州宣布拨款6200 Schunk集团全资收购ESK-SI

Schunk集团全资收购ESK-SI 美国空军利用拓竹3D打印机

美国空军利用拓竹3D打印机 3D Systems推出集成式数字

3D Systems推出集成式数字 Aker Solutions设立新3D打

Aker Solutions设立新3D打 GoEngineer通过收

GoEngineer通过收 3D食品打印:烹

3D食品打印:烹 卡内基梅隆研究人

卡内基梅隆研究人 Align Technology

Align Technology AM Craft在种子轮

AM Craft在种子轮 Aerojet拿下五角

Aerojet拿下五角