斯坦福工程师设计的纳米级3D打印光敏材料可以为卫星、无人机和微电子产品提供2倍能量吸收保护

斯坦福大学的研究人员开发了一种用于纳米级3D打印的新材料——创建的结构比人类头发丝还细小,这是一种既坚固又轻便的微小晶格。在《科学》杂志上发表的论文《Mechanical nanolattices printed using nanocluster-based photoresists》中,研究人员证明,这种新材料能够吸收的能量是密度相当的其他3D 打印材料的两倍。未来,他们的发明可用于为易碎的卫星、无人机和微电子产品提供更好的轻型保护。

现在人们对设计不同类型的三维结构以提高机械性能很感兴趣,斯坦福的研究在此基础上所做的是开发一种真正擅长抵抗冲击的材料,工程师们设计了一种用于纳米级 3D 打印的新材料,能够吸收两倍于其他类似密度材料的能量,并可用于制造更好的轻质保护晶格。

目前3D 打印在可用材料的属性和类型方面仍然受到限制,尤其是在打印非常小的尺寸时。

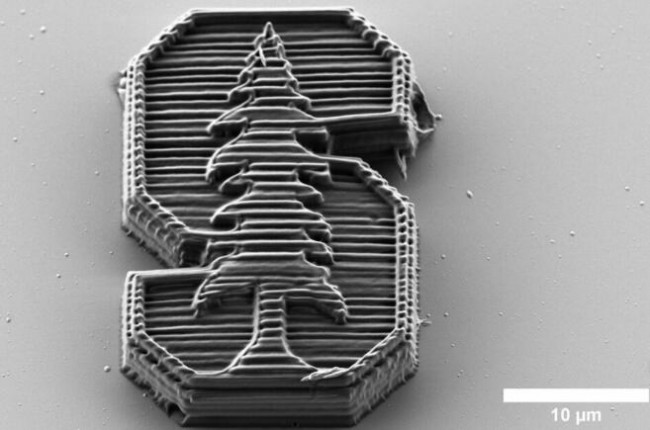

纳米级 3D 打印制作的微小但坚固的斯坦福大学徽标

纳米级 3D 打印制作的微小但坚固的斯坦福大学徽标

© 斯坦福大学

为了设计更好的 3D打印材料,斯坦福大学的科学家们将金属纳米团簇(微小的原子团)融入到他们的3D打印介质中。研究人员正在使用一种称为双光子光刻的方法进行3D打印,其中打印材料通过激光引发的化学反应而硬化。研究人员发现他们的纳米团簇非常善于启动这种反应,并产生了一种由聚合物打印介质和金属复合而成的材料。纳米团簇具有非常好的吸收激光的特性,然后将其转化为化学反应。研究人员能够将金属纳米团簇与丙烯酸酯、环氧树脂和蛋白质——3D 打印中使用的几种常见聚合物类别结合起来。

此外,纳米团簇有助于加快3D打印过程。例如,通过将纳米团簇与蛋白质相结合,Gu 和她的同事能够以每秒 100 毫米的速度打印,这比以前在纳米级蛋白质打印中实现的速度快约 100 倍。

研究人员用几种不同的晶格结构测试了他们的新材料,优先考虑一些材料的承载能力和吸收冲击力的能力。使用纳米团簇-聚合物复合材料,3D打印的所有结构都表现出令人印象深刻的能量吸收、强度和可恢复性组合——本质上是挤压和回弹的能力。

点阵晶格结构本身就具有缓冲冲击力的作用,如果制造它的材料经过优化,这对性能来说更为重要。

在某些方面,斯坦福大学的科学家们正试图模仿大自然已经完善的东西。例如,骨头的弹性来自坚硬的外表、纳米级孔隙度和少量软材料的组合。这种结构和多种精心设计的材料的组合使得骨骼能够在不断裂(大多数情况下)的情况下传递能量,并且仍然保持相对轻巧。仿生多孔结构具有特殊的机械特性,通常为高性能组件和设备的开发提供灵感。然而,传统的生产工艺往往无法精确再现仿生结构的错综复杂和精致的本质。理想情况下,3D打印可以实现复杂的仿生结构,这些结构内部也会有多种类型的材料,一些更硬,一些更软,以更好地分散冲击力并抵抗挤压。

天然材料由于其纳米结构、纳米复合结构具有优化的层次、各向异性和纳米孔隙率而表现出多样的机械性能。斯坦福大学使用金属纳米团簇快速纳米打印复杂结构纳米复合材料的策略,这些超小型、量子限制的纳米团簇充当高度敏感的双光子激活剂,同时充当机械增强和纳米级致孔剂的前体。打印出具有复杂 结构的纳米复合材料,以及具有可调、分层和各向异性纳米孔隙率的结构。

总体来说,纳米团簇聚合物纳米晶格表现出高比强度、能量吸收、可变形性和可恢复性。斯坦福大学的这项研究提供了一种通用的方法,使得光敏纳米材料用于在具有新兴机械性能的复杂系统具有可行性。

(责任编辑:admin)

梁柏涛:美国参议院这一票

梁柏涛:美国参议院这一票 美国俄亥俄州宣布拨款6200

美国俄亥俄州宣布拨款6200 Schunk集团全资收购ESK-SI

Schunk集团全资收购ESK-SI 美国空军利用拓竹3D打印机

美国空军利用拓竹3D打印机 3D Systems推出集成式数字

3D Systems推出集成式数字 Aker Solutions设立新3D打

Aker Solutions设立新3D打 GoEngineer通过收

GoEngineer通过收 3D食品打印:烹

3D食品打印:烹 卡内基梅隆研究人

卡内基梅隆研究人 Align Technology

Align Technology AM Craft在种子轮

AM Craft在种子轮 Aerojet拿下五角

Aerojet拿下五角