Mohawk借助Velo3D:将阳极废气回收鼓风机的价格降低60%

时间:2022-10-23 11:38 来源:南极熊 作者:admin 阅读:次

导读:众所周知,碳氢化合物在燃烧时会释放污染物,研究人员正积极寻找和研发不需要燃烧碳氢化合物的方式。到目前为止,有一种从研究阶段进入商业化阶段的的方法,那就是固体氧化物燃料电池 (SOFC) 技术。Mohawk Innovative Technology和 VELO3D 之间基于此进行合作,让这种技术真正的应用起来。

美国能源部 (DOE) 多年来一直对 SOFC 进行投资(自 1995 年以来已投资 7.5 亿美元)。美国能源部将 SOFC 描述为一种电化学装置,它直接通过碳氢燃料(通常是天然气)的氧化来发电,同时消除了实际的燃烧过程。基本上,SOFC 的作用就像一个无限寿命的电池,不断地被充电,而不会燃烧给它充电的气体。

小包装,大能量输出

Mohawk Innovative Technology (MITI) 工程副总裁 Jose Luis Cordova 博士说:“固体氧化物燃料电池非常有前景,因为它们在非常小的封装中就能产生大量能量,SOFC 结构紧凑,可以在工厂制造,然后运输到需要支持分布式能源生产的特定地点,相比之下,集中式多兆瓦发电厂需要数十亿美元和多年的时间。SOFC 的效率很高,与普通电池不同,它们不会随着时间的推移而断电,用户只需要提供试剂材料,就可以无限期地继续电化学反应。"

Mohawk 是一家总部位于纽约奥尔巴尼的28岁的公司,致力于多项DOE资助的项目,专注于“清洁技术”,聚焦于高效、成本效益、环境低影响、无油涡轮机械的设计产品,包括可再生能源涡轮发电机、无油涡轮压缩机/鼓风机和电动机等。

△Mohawk 创新技术与 Velo3D 合作,以3D打印燃料电池部件来降低成本。

面临成本和耐用性问题

尽管2019年全球运送了超过 40,000 个 100 千瓦燃料电池(每个能够为 50 个家庭供电),但由于许多 SOFC 组件的制造成本很高,并且这些组件存在磨损,该技术的广泛采用受到了限制。

为了帮助克服这些挑战,Mohawk设计了一些关键部件,以延长使用寿命和提高效率。一个例子是阳极废气再循环风机 (AORB),这是一种“设备自平衡”(支持 SOFC 燃料堆的机械)的重要组成部分。

在运行期间,每个燃料电池仅使用其所供给的气体的约 70%。剩下的大约 30% 与水(电化学反应的产物)一起直接通过系统。如果用户不想扔掉剩余的气体或水,可以把它们送回流程的入口,这就是 AORB 的用武之地,它本质上是一个低压压缩机或风扇,回收废气并将其返回燃料电池的前部。

由于鼓风机系统中存在工艺气体,传统鼓风机容易腐蚀和降解;混合物中的氢会侵蚀制造鼓风机的合金,还会损坏为鼓风机提供动力的电机的磁铁和电气元件。大多数鼓风机还含有也会降解的润滑剂,如油。因此,用户最终会得到可靠性非常低的鼓风机,增加工厂的成本,并且SOFC 工厂需要每两到四千小时进行一次大修。这一统计数据远未达到DOE的目标,即SOFC的使用寿命为 40,000 小时,并且安装成本从平均 12,000 美元/千瓦(电能千瓦)降低到 900 美元/千瓦。

Jose Luis Cordova 说:“因此,我们意识到 Mohawk 专有的无油柔性箔轴承 (CFB) 技术、专业涂层和数十年的涡轮机械专业知识非常适合应对这一挑战。“

AM提供解决方案

DOE 的资金为 Mohawk 提供了在由 FuelCell Energy 运营的 SOFC 示范发电厂中设计和测试 AORB 原型的方法。在实际操作条件下进行严格测试,测试其耐用性和性能。最新的测试结果表明零件或输出没有显着下降,并且完全消除了任何性能或可靠性问题。

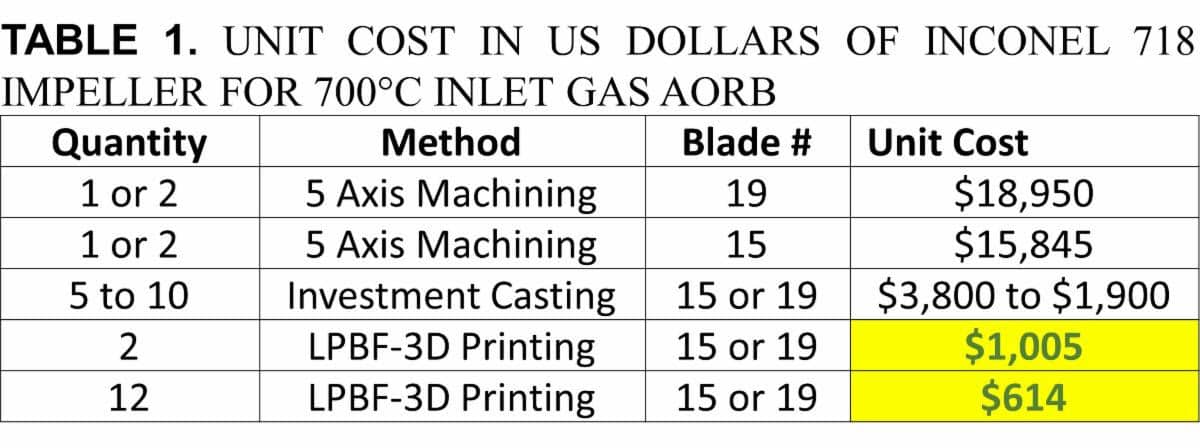

然而,AORB 的成本仍然高得令人望而却步,这在很大程度上是由于其高速离心叶轮,该叶轮在极端机械和热应力下连续运行。为了获得最长的使用寿命,此零件必须由昂贵、高强度、镍基、耐腐蚀的超合金材料制成,例如 Inconel 718 或 Haynes 282,这些材料难以加工或铸造。在叶轮中实现最佳空气动力学效率需要复杂的三维几何形状,这对制造来说是一个挑战。除此之外,由于目前SOFC市场的初期性,叶轮的生产批量较小,难以实现规模经济。

为了应对上述问题,增材制造提供了解决方案。在 FuelCell Energy 的原始项目不断发展的同时,Mohawk 还接到了研发团队的电话,寻求燃料电池组件设计方面的帮助。Jose Luis Cordova 说:“由于这些制造商和集成商中的许多技术仍处于研究阶段,因此每个制造商都有不同的操作条件,使用传统制造,只制造他们想要的少数定制叶轮或蜗壳,成本会非常高。这就是我们开始关注 AM 的地方,我们对 AM制造商进行了调研,并与LPBF供应商Velo3D建立了联系。”

能力合作

Jose Luis Cordova 指出:“以降低成本和提高 SOFC 性能为目标,美国能源部对增材制造等创新制造方法充满热情,他们的资金(通过小型企业工业研究项目)支持我们目前与 Velo3D 的合作伙伴关系以及与 FuelCell Energy 的合作伙伴关系。”

Velo3D 的Mohawk项目负责人,Matt Karesh说:“与像Mohawk这样的公司携手合作,他们愿意与我们合作并向我们提供反馈,推动我们内部工艺参数和能力的进步,并帮助指导我们如何改进我们的打印方法。”

AM的成本降低

Jose Luis Cordova 说:“我们传统的减材制造叶轮每件售价高达 15,000 至 19,000 美元。当我们 3D 打印它们时,小批量生产可以一次打印8个,而不是一次一个,成本降低非常显着,可以到达500到600美元。除了降低制造成本外,LPBF 还是一种可以提供设计灵活性的技术。AM 对叶轮叶片的数量、它们的角度或间距没有任何限制,所有这些都对空气动力学效率有直接影响。我们现在拥有实现更高性能旋转涡轮机械设计和降低相关制造成本所需的几何精度,”

选择合适的材料

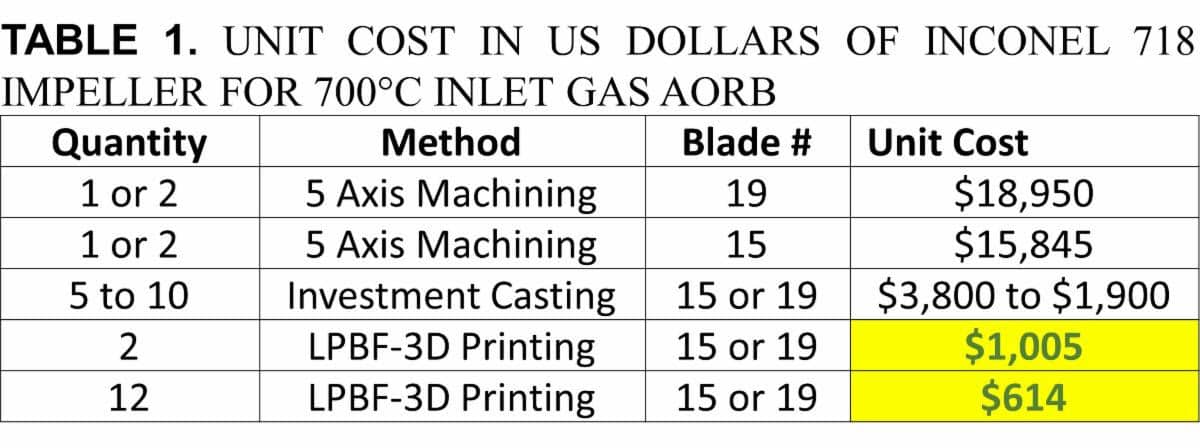

在 Velo3D Sapphire 系统上打印的叶轮(在 Velo3D 全球网络中的合同制造商 Duncan Machine),选择使用 Inconel 718,这是一种耐高温的镍基合金,可以有更大的轴承承载能力。

“Inconel 具有足够的化学惰性,并且在相当高的温度下仍能保持其机械性能,绝对超过铝或钛,”Mohawk 的机械工程师 Hannah Lea 说。

虽然 Velo3D 已经确定选择了Inconel 718,但 Mohawk 进行了额外的材料研究,以增加关于 3D 打印版高温合金的知识体系。测试表明,LPBF 3D 打印的 Inconel 718 具有高于铸造材料的机械性能,例如屈服应力和蠕变耐受性,高应力离心鼓风机和压缩机应用来说至关重要。

不断改进

随着叶轮工作的进展,Mohawk 的工程师与 Velo3D 专家就设计迭代、修改和打印策略进行了合作。“这真的很有趣,因为我们不必对我们正在使用的原始叶轮进行任何重大的设计更改 -,使用 Velo3D 的蓝宝石系统,我们可以打印我们想要的东西,”Jose Luis Cordova 说。“在支撑结构考虑和表面粗糙度方面进行了一些工艺调整和修改。”

随着叶轮项目的进展,AM 提供的周转时间比铸造或铣削所允许的要快得多,因为可以快速打印、评估、迭代和再次打印零件。在随后的 3D 打印运行中,可以在同一构建板上同时制作多个新旧叶轮设计示例,以比较结果。叶轮尺寸相对较小(直径 60 毫米),因此团队需要开发“牺牲罩”——一种临时的打印外壳,以保证叶片的真实尺寸和精度。

牺牲护罩和更光滑的表面

Velo3D 的 Matt Karesh 说:“对于大多数当前的增材技术,带罩叶轮基本上是不可直接打印的,因为它需要支撑结构。我们使用了一种减少支持的方法。”Mohawk指出:“ 使用 Velo3d 的技术,能够在叶轮上构建一次性护罩,获得他们想要的翼型和流路形状,然后通过非常简单的机加工操作来移除护罩。”

根据Mohawk工程师 Rochelle Wooding 的说法,表面光洁度是另一个重点。“在我们早期的迭代中,零件表面还是有点粗糙。牺牲护罩的有趣之处在于,它为我们提供了一条穿过叶片的流动路径,我们可以使用该路径通过挤压珩磨来校正粗糙度;需要进一步确定要向刀片添加多少材料才能达到我们想要的所需刀片厚度。我们获得的最终表面光洁度与铸件相当,并且符合我们的空气动力学目的。”

未来前景

下一步是用新的叶轮改装 AORB 并在现场条件下对其进行测试。Jose Luis Cordova 指出:“我们希望这两项任务的成功执行将充分证明 LPBF 技术交付的 3D 打印 Inconel 零件是制造涡轮机械部件的可行且可靠的替代方案,使用 AM 制造其他鼓风机部件(如外壳和蜗壳)的工作已经在进行中。通过这些 DOE 资助的项目,我们已经能够开发一个通用部件库。“

美国能源部 (DOE) 多年来一直对 SOFC 进行投资(自 1995 年以来已投资 7.5 亿美元)。美国能源部将 SOFC 描述为一种电化学装置,它直接通过碳氢燃料(通常是天然气)的氧化来发电,同时消除了实际的燃烧过程。基本上,SOFC 的作用就像一个无限寿命的电池,不断地被充电,而不会燃烧给它充电的气体。

小包装,大能量输出

Mohawk Innovative Technology (MITI) 工程副总裁 Jose Luis Cordova 博士说:“固体氧化物燃料电池非常有前景,因为它们在非常小的封装中就能产生大量能量,SOFC 结构紧凑,可以在工厂制造,然后运输到需要支持分布式能源生产的特定地点,相比之下,集中式多兆瓦发电厂需要数十亿美元和多年的时间。SOFC 的效率很高,与普通电池不同,它们不会随着时间的推移而断电,用户只需要提供试剂材料,就可以无限期地继续电化学反应。"

Mohawk 是一家总部位于纽约奥尔巴尼的28岁的公司,致力于多项DOE资助的项目,专注于“清洁技术”,聚焦于高效、成本效益、环境低影响、无油涡轮机械的设计产品,包括可再生能源涡轮发电机、无油涡轮压缩机/鼓风机和电动机等。

△Mohawk 创新技术与 Velo3D 合作,以3D打印燃料电池部件来降低成本。

面临成本和耐用性问题

尽管2019年全球运送了超过 40,000 个 100 千瓦燃料电池(每个能够为 50 个家庭供电),但由于许多 SOFC 组件的制造成本很高,并且这些组件存在磨损,该技术的广泛采用受到了限制。

为了帮助克服这些挑战,Mohawk设计了一些关键部件,以延长使用寿命和提高效率。一个例子是阳极废气再循环风机 (AORB),这是一种“设备自平衡”(支持 SOFC 燃料堆的机械)的重要组成部分。

在运行期间,每个燃料电池仅使用其所供给的气体的约 70%。剩下的大约 30% 与水(电化学反应的产物)一起直接通过系统。如果用户不想扔掉剩余的气体或水,可以把它们送回流程的入口,这就是 AORB 的用武之地,它本质上是一个低压压缩机或风扇,回收废气并将其返回燃料电池的前部。

由于鼓风机系统中存在工艺气体,传统鼓风机容易腐蚀和降解;混合物中的氢会侵蚀制造鼓风机的合金,还会损坏为鼓风机提供动力的电机的磁铁和电气元件。大多数鼓风机还含有也会降解的润滑剂,如油。因此,用户最终会得到可靠性非常低的鼓风机,增加工厂的成本,并且SOFC 工厂需要每两到四千小时进行一次大修。这一统计数据远未达到DOE的目标,即SOFC的使用寿命为 40,000 小时,并且安装成本从平均 12,000 美元/千瓦(电能千瓦)降低到 900 美元/千瓦。

Jose Luis Cordova 说:“因此,我们意识到 Mohawk 专有的无油柔性箔轴承 (CFB) 技术、专业涂层和数十年的涡轮机械专业知识非常适合应对这一挑战。“

AM提供解决方案

DOE 的资金为 Mohawk 提供了在由 FuelCell Energy 运营的 SOFC 示范发电厂中设计和测试 AORB 原型的方法。在实际操作条件下进行严格测试,测试其耐用性和性能。最新的测试结果表明零件或输出没有显着下降,并且完全消除了任何性能或可靠性问题。

然而,AORB 的成本仍然高得令人望而却步,这在很大程度上是由于其高速离心叶轮,该叶轮在极端机械和热应力下连续运行。为了获得最长的使用寿命,此零件必须由昂贵、高强度、镍基、耐腐蚀的超合金材料制成,例如 Inconel 718 或 Haynes 282,这些材料难以加工或铸造。在叶轮中实现最佳空气动力学效率需要复杂的三维几何形状,这对制造来说是一个挑战。除此之外,由于目前SOFC市场的初期性,叶轮的生产批量较小,难以实现规模经济。

为了应对上述问题,增材制造提供了解决方案。在 FuelCell Energy 的原始项目不断发展的同时,Mohawk 还接到了研发团队的电话,寻求燃料电池组件设计方面的帮助。Jose Luis Cordova 说:“由于这些制造商和集成商中的许多技术仍处于研究阶段,因此每个制造商都有不同的操作条件,使用传统制造,只制造他们想要的少数定制叶轮或蜗壳,成本会非常高。这就是我们开始关注 AM 的地方,我们对 AM制造商进行了调研,并与LPBF供应商Velo3D建立了联系。”

能力合作

Jose Luis Cordova 指出:“以降低成本和提高 SOFC 性能为目标,美国能源部对增材制造等创新制造方法充满热情,他们的资金(通过小型企业工业研究项目)支持我们目前与 Velo3D 的合作伙伴关系以及与 FuelCell Energy 的合作伙伴关系。”

Velo3D 的Mohawk项目负责人,Matt Karesh说:“与像Mohawk这样的公司携手合作,他们愿意与我们合作并向我们提供反馈,推动我们内部工艺参数和能力的进步,并帮助指导我们如何改进我们的打印方法。”

AM的成本降低

Jose Luis Cordova 说:“我们传统的减材制造叶轮每件售价高达 15,000 至 19,000 美元。当我们 3D 打印它们时,小批量生产可以一次打印8个,而不是一次一个,成本降低非常显着,可以到达500到600美元。除了降低制造成本外,LPBF 还是一种可以提供设计灵活性的技术。AM 对叶轮叶片的数量、它们的角度或间距没有任何限制,所有这些都对空气动力学效率有直接影响。我们现在拥有实现更高性能旋转涡轮机械设计和降低相关制造成本所需的几何精度,”

选择合适的材料

在 Velo3D Sapphire 系统上打印的叶轮(在 Velo3D 全球网络中的合同制造商 Duncan Machine),选择使用 Inconel 718,这是一种耐高温的镍基合金,可以有更大的轴承承载能力。

“Inconel 具有足够的化学惰性,并且在相当高的温度下仍能保持其机械性能,绝对超过铝或钛,”Mohawk 的机械工程师 Hannah Lea 说。

虽然 Velo3D 已经确定选择了Inconel 718,但 Mohawk 进行了额外的材料研究,以增加关于 3D 打印版高温合金的知识体系。测试表明,LPBF 3D 打印的 Inconel 718 具有高于铸造材料的机械性能,例如屈服应力和蠕变耐受性,高应力离心鼓风机和压缩机应用来说至关重要。

不断改进

随着叶轮工作的进展,Mohawk 的工程师与 Velo3D 专家就设计迭代、修改和打印策略进行了合作。“这真的很有趣,因为我们不必对我们正在使用的原始叶轮进行任何重大的设计更改 -,使用 Velo3D 的蓝宝石系统,我们可以打印我们想要的东西,”Jose Luis Cordova 说。“在支撑结构考虑和表面粗糙度方面进行了一些工艺调整和修改。”

随着叶轮项目的进展,AM 提供的周转时间比铸造或铣削所允许的要快得多,因为可以快速打印、评估、迭代和再次打印零件。在随后的 3D 打印运行中,可以在同一构建板上同时制作多个新旧叶轮设计示例,以比较结果。叶轮尺寸相对较小(直径 60 毫米),因此团队需要开发“牺牲罩”——一种临时的打印外壳,以保证叶片的真实尺寸和精度。

牺牲护罩和更光滑的表面

Velo3D 的 Matt Karesh 说:“对于大多数当前的增材技术,带罩叶轮基本上是不可直接打印的,因为它需要支撑结构。我们使用了一种减少支持的方法。”Mohawk指出:“ 使用 Velo3d 的技术,能够在叶轮上构建一次性护罩,获得他们想要的翼型和流路形状,然后通过非常简单的机加工操作来移除护罩。”

根据Mohawk工程师 Rochelle Wooding 的说法,表面光洁度是另一个重点。“在我们早期的迭代中,零件表面还是有点粗糙。牺牲护罩的有趣之处在于,它为我们提供了一条穿过叶片的流动路径,我们可以使用该路径通过挤压珩磨来校正粗糙度;需要进一步确定要向刀片添加多少材料才能达到我们想要的所需刀片厚度。我们获得的最终表面光洁度与铸件相当,并且符合我们的空气动力学目的。”

未来前景

下一步是用新的叶轮改装 AORB 并在现场条件下对其进行测试。Jose Luis Cordova 指出:“我们希望这两项任务的成功执行将充分证明 LPBF 技术交付的 3D 打印 Inconel 零件是制造涡轮机械部件的可行且可靠的替代方案,使用 AM 制造其他鼓风机部件(如外壳和蜗壳)的工作已经在进行中。通过这些 DOE 资助的项目,我们已经能够开发一个通用部件库。“

(责任编辑:admin)

相关内容

最新内容

热点内容

梁柏涛:美国参议院这一票

梁柏涛:美国参议院这一票 美国俄亥俄州宣布拨款6200

美国俄亥俄州宣布拨款6200 Schunk集团全资收购ESK-SI

Schunk集团全资收购ESK-SI 美国空军利用拓竹3D打印机

美国空军利用拓竹3D打印机 3D Systems推出集成式数字

3D Systems推出集成式数字 Aker Solutions设立新3D打

Aker Solutions设立新3D打 GoEngineer通过收

GoEngineer通过收 3D食品打印:烹

3D食品打印:烹 卡内基梅隆研究人

卡内基梅隆研究人 Align Technology

Align Technology AM Craft在种子轮

AM Craft在种子轮 Aerojet拿下五角

Aerojet拿下五角