德国发力3D打印,AMTC大会为建⽴“巴伐利亚增材制造集群”签署谅解备忘录

来⾃ AUDI-奥迪、EOS-易欧司、GE增材制造、Linde-林德、MTU 航空发动机、Oerlikon-欧瑞康 和 Siemens-西门子公司以及 TUM-慕尼黑工业大学的代表已同意在 2023 年春季将“巴伐利亚增材制造集群”(BAMC)建⽴为一个⾮营利性协会。其目的是促进国家支持的企业与大学之间的密切合作,以克服增材制造工业化道路上的技术和经济障碍。

作为与 TUM-慕尼黑工业大学研究合同的实施的研究重点和项目,“巴伐利亚增材制造集群”的成员决定联合实施研发合作,该集群还旨在与其他商业企业和学术合作伙伴建⽴合作伙伴关系,开发创新的教育和培训理念,并启动灯塔项目以展⽰增材制造的优势。此次合作的独特之处在于所有合作伙伴和机构都合作密切,因为“巴伐利亚增材制造集群”的场地将位于慕尼黑工业大学 Garching 校园内,借助集群,工业界与研究界正在朝着将增材制造全⾯整合到工业流程中迈出决定性的一步。

“巴伐利亚增材制造集群”的教学、研究和开发在慕尼黑工业大学大约 10 000 平方米的⾯积上进行,并直接转移到⽣产具有经济吸引力、技术先进的3D打印产品。这⾥的特点是大学和公司在一个屋檐下共同进行研究。这意味着通过相互提供最先进的研究基础设施以及沿着价值链快速交换知识来实现最⾼效率。

目前,“巴伐利亚增材制造集群”最后的建设活动正在进行中,以便增材制造材料技术主席 (Mayr教授)、激光增材制造主席 (Wudy教授)、TUM‑Oerlikon‑AM 慕尼黑工业大学-欧瑞康增材制造研究所、西门子等能够迅速搬进大楼。计划于2022年冬天开始研究运营活动,“巴伐利亚增材制造集群”将于2023年春季正式成⽴。

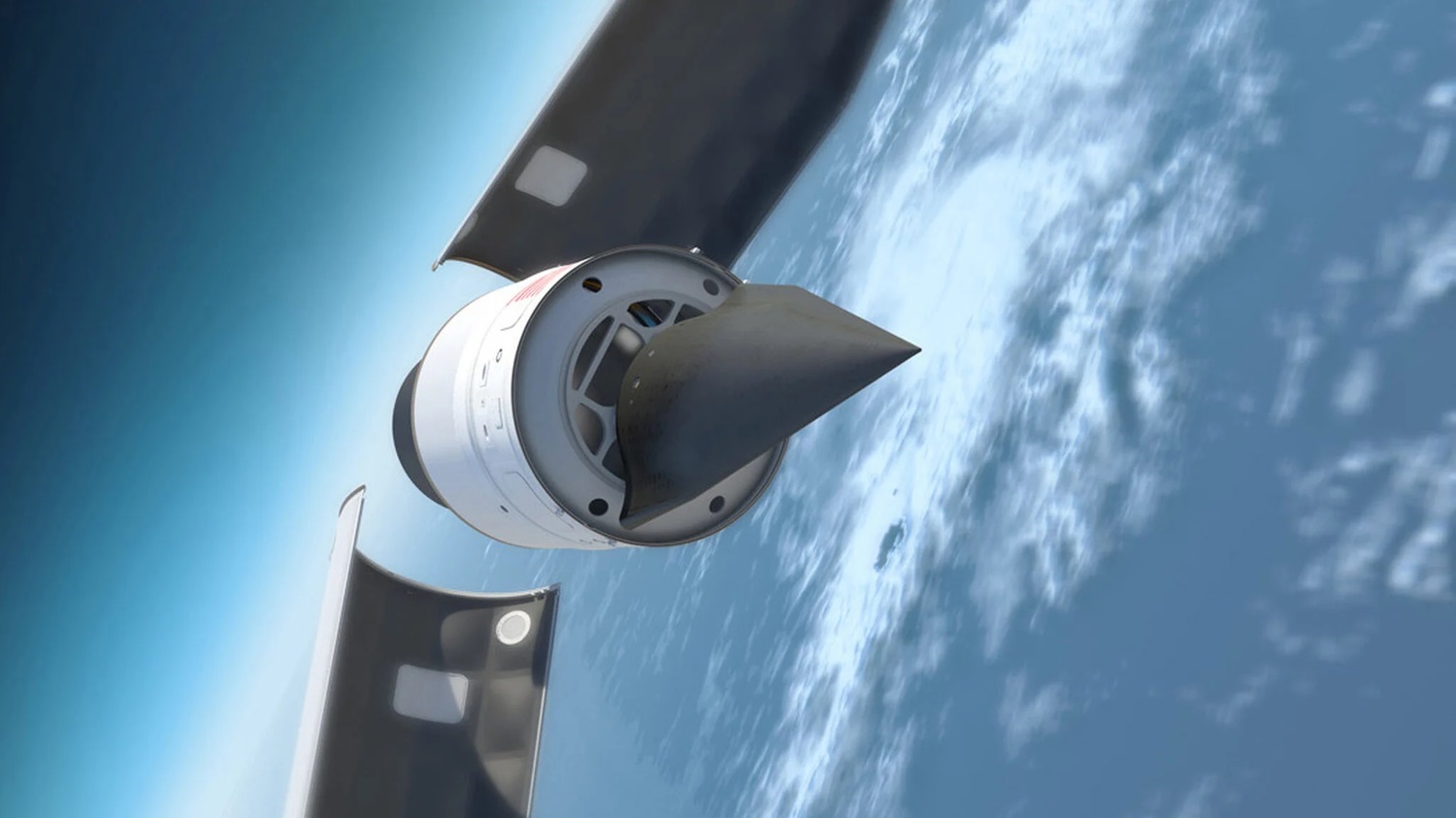

除了签署建⽴“巴伐利亚增材制造集群”签署谅解备忘录。AMTC先进制造技术大会还分享了3D打印领域的成功应用案例-“蓝图案例”,展⽰了增材制造在三大洲的成功⼯业应用。分享的成功案例包括新加坡的 SembCorb Marine,在船舶维护中使用⾦属 3D 打印,利用快速3D打印已提高备件的交付速度,以及 ST Engineering,使用增材制造制造飞机的特殊结构部件。来自中国的深蓝航天分享了3D打印火箭发动机的成功案例,深蓝航天自主研制的“雷霆-5”型液体火箭发动机(LT-5发动机)大量选用3D打印技术,利用先进的3D打印设备最大限度发挥镍基高温合金粉末材料的高强度、延展性、抗断裂性和低可变性等优质特性,成功突破传统火箭发动机制造模式的低生产效率、复杂工艺路线、周期长的瓶颈。

其中收扩段、喷注器壳体,氧入口等关键部件通过在3D打印过程中严格控制工艺,保证零件外形尺寸、内流道精度及降低粗糙度;且3D打印毛坯件仅需后期少量机械加工就可以满足装配精度要求和使用要求,零部件加工周期大幅缩减的同时,大大缩短了产品重复制造周期和迭代速度,摒弃了传统火箭发动机制造的重资产模式,产品供应链更短、更高效、更易协同,总成本更低。

欧洲的例子包括弗劳恩霍夫研究所Fraunhofer IGCV 与 Siemens和其他合作伙伴的一个项⽬,他们⾸次使用绿⾊激光重新设计了整个生产链中复杂铜散热器的3D打印过程。

此外,欧瑞康和空中客车公司还展⽰了成功打印和使用超轻型卫星天线。奥迪展⽰了汽车⼯程的实际⽰例,西门子展⽰了如何通过内部流程成功地指导增材制造项⽬。美国公司伊顿、柯林斯航空航天和波⾳公司也展⽰另外三个蓝图案例。

除了实际应用案例,根据3D科学谷的了解AMTC先进制造技术大会还分享了欧盟支持的研究项目情况。包括两个主要的欧盟国际项⽬,这两个项目将使全球的3D打印技术在未来几年取得重大进展。

增材制造技术跳跃

增材制造技术跳跃

第一个项⽬涉及通过光束整形扩大可加⼯材料的范围,使增材制造更快、更⾼效。光斑直径可以在此过程中无限调整,从而以高度动态的方式加倍,凭借其高动态偏转镜,偏转单元还可以非常快速地驱动尖角,监控质量,在工艺领域的每个点都确保了恒定的光斑尺寸和功率密度,从而数倍提高3D打印质量和产量,解决3D打印进入诸如汽车等应用领域产业化所面对的多个挑战,这预示着下一代增材制造时代的到来。。第二个欧盟项⽬旨在结合各种增材制造⼯艺和材料,以使组件的材料特性适应当地需求。

(责任编辑:admin)

梁柏涛:美国参议院这一票

梁柏涛:美国参议院这一票 美国俄亥俄州宣布拨款6200

美国俄亥俄州宣布拨款6200 Schunk集团全资收购ESK-SI

Schunk集团全资收购ESK-SI 美国空军利用拓竹3D打印机

美国空军利用拓竹3D打印机 3D Systems推出集成式数字

3D Systems推出集成式数字 Aker Solutions设立新3D打

Aker Solutions设立新3D打 GoEngineer通过收

GoEngineer通过收 3D食品打印:烹

3D食品打印:烹 卡内基梅隆研究人

卡内基梅隆研究人 Align Technology

Align Technology AM Craft在种子轮

AM Craft在种子轮 Aerojet拿下五角

Aerojet拿下五角