赋能机电设备创新,完全3D打印的压电加速度计

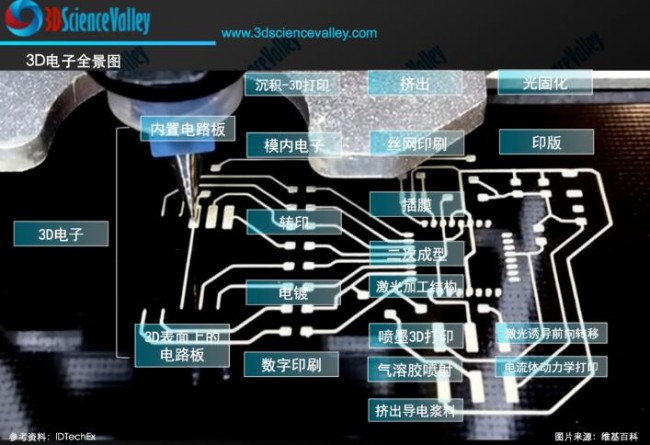

机电设备具有双重特性,将机械可移动部件与电气部件结合在一起。因此,当协同使用不同的3D打印-增材制造技术时,就会诞生出不一样的创新效果。在过去的几年里,3D打印-增材制造已被研究为机电设备领域的一种有前途的生产方法。

一组研究人员最近在《增材制造》杂志上发表了一篇论文,证明了使用混合增材制造 (AM) 技术制造第一个3D打印压电加速度计的可行性。

原文链接:https://www.sciencedirect.com/science/article/abs/pii/S221486042200481X?via%3Dihub

根据百度百科,压电式加速度传感器又称压电加速度计。它也属于惯性式传感器。它是利用某些物质如石英晶体的压电效应,在加速度计受振时,质量块加在压电元件上的力也随之变化。当被测振动频率远低于加速度计的固有频率时,则力的变化与被测加速度成正比。

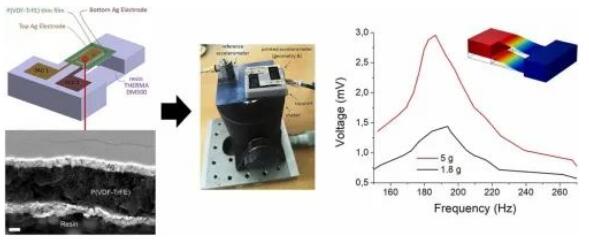

论文中研究人员旨在生产和实验验证第一个能够通过增材制造技术完全制造的能够读取压电信号的功能性加速度计。提出了 3D 打印和喷墨材料沉积的智能组合:通过光固化树脂的立体光刻3D打印技术来制造加速度计的结构组件,而通过喷墨3D打印用于图案化 P(VDF-TrFE) 压电层和分配相应的银用于加速度读数的电极。

所取得的结果表明,研究人员所提出的混合增材制造技术是一种非常有前景的中尺度机电传感器制造途径。

基于压电聚合物的惯性传感器的混合增材制造

© Gorodenkoff/Shutterstock.com

诸如加速度计之类的机电设备通常由具有机械可移动部件的电气部件组成。因此,当各种3D打印-增材制造技术(例如立体光刻 (SLA) 和喷墨3D打印技术 (IJP))协同使用时,可促进机电零件的创新。例如,3D打印的三轴或单轴加速度计所展示的灵敏度与最先进的微机电系统 (MEMS) 加速度计相当甚至是更好。

在这项研究中,研究人员结合了 SLA立体光刻3D打印技术和 IJP喷墨3D打印技术制造了压电加速度计,还对制造的压电加速度计进行了实验验证。SLA光固化3D打印工艺用于使用光固化THERMA DM500树脂,从而打印单轴加速度计的结构组件;而IJP喷墨3D打印技术用于通过沉积聚偏二氟乙烯-三氟乙烯(PVDF-TrFE)压电层和相应的导电银电极来制造压电读出部分。之所以选择 THERMA DM500 商用树脂来打印加速度计的结构部件,是因为它具有高玻璃化转变和热降解温度,考虑到高温用于对功能性 P(VDF-TrFE) 层和银电极进行退火,这是必要的。电晕处理用于增加树脂表面的亲水性。 IJP喷墨3D打印技术是一种高效且可扩展的沉积技术,被选择用于功能层的沉积,因为它提供了一种成本低廉、简便且可重复的图案化技术来制造压电材料和相应的互连。研究人员还通过COMSOL Multiphysics软件执行有限元分析 (FEA),以确认实验测量的可靠性。

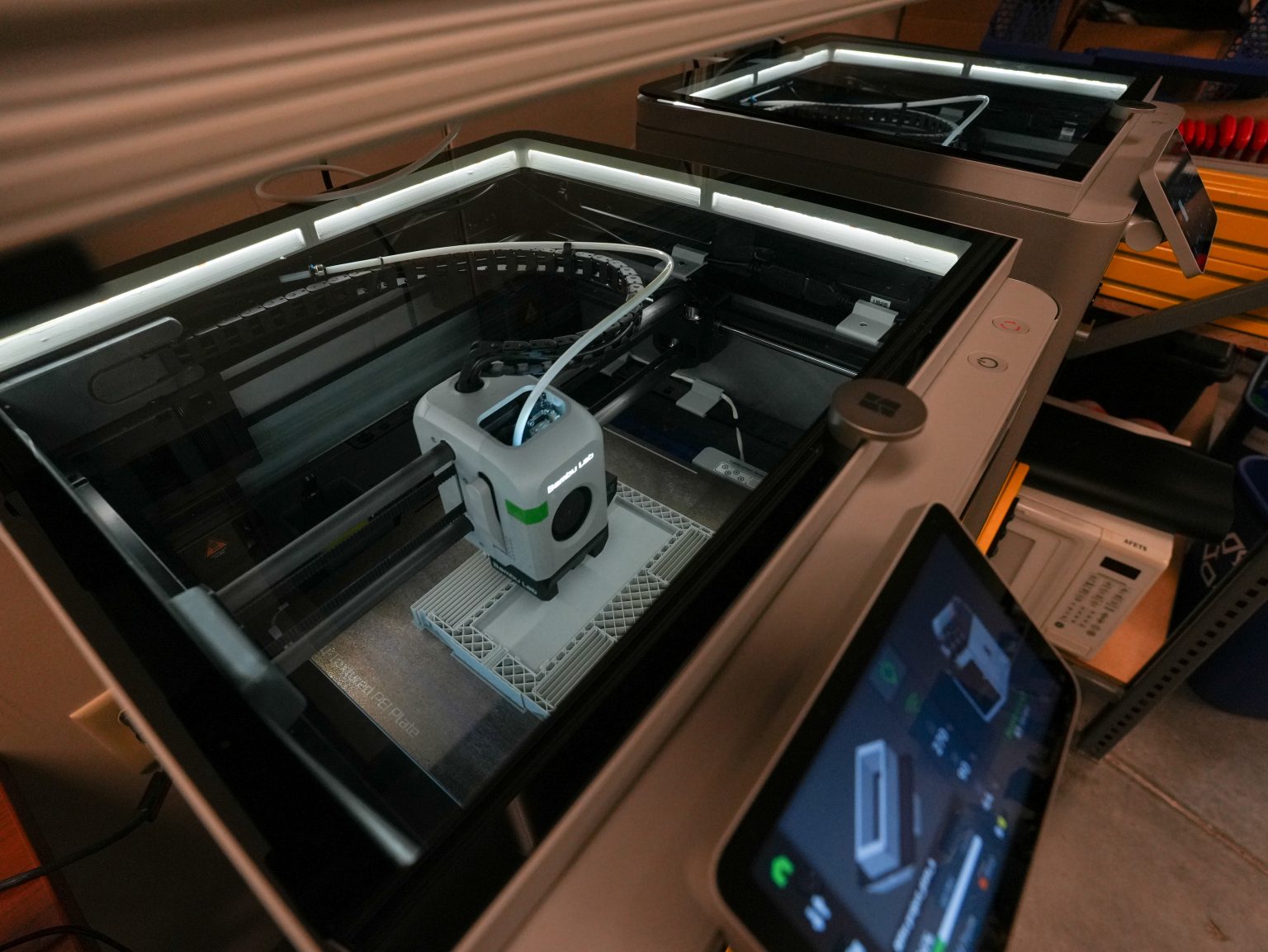

所有结构部件和样品均使用DWS商用SLA机器(型号 028J Plus)进行3D打印,而配备Fujifim富士胶片的 Dimatix DMP-2850 用于在基板上喷墨打印底部和顶部电极以及压电聚合物。在 IJP喷墨打印期间,印版温度设置为最大值 60 °C,以防止咖啡环效应并确保更快的打印过程。

据悉,Fujifim富士胶片的Dimatix材料打印机(DMP)是一种用于微精度的台式材料沉积系统,DMP2850可以用于研发用原型和实验图案的打印,还可用于柔性电路、RFID标签和显示器到DNA阵列和可穿戴电子产品的原型制作。

通过DMP2850设备,保持 1.5 kHz 喷射频率、35 V 打印电压和 45 °C 喷嘴温度以打印压电聚合物层。随后,P(VDF-TrFE) 层在 140°C 下退火两个小时。P(VDF-TrFE)层在退火和极化后表现出有效的压电行为。

在测试过程中,完全3D打印的加速度计与用于表征的参考加速度计一起安装在振动台上。

基于压电聚合物的惯性传感器的混合增材制造

© Gorodenkoff/Shutterstock.com

3D打印结构的收缩主要在后固化过程 30 分钟内观察到,后固化过程后的平均收缩率为 3.76%。此外,宽度较小的梁的收缩值较大。在几何 A 加速度计中,观察到从实验获得的固有频率值与外部加速度 5 g 和 1.8 g 的数值预测之间存在相当大的差异,这归因于材料特性和几何形状的不确定性。然而,通过模态分析估计的几何 B 加速度计的固有频率值与从实验中获得的值非常一致,即使在考虑了制造缺陷和材料特性的不确定性之后也是如此。

总而言之,这项研究的结果有效地证明了3D 打印压电加速度计感知加速度的能力,以及使用所提出的混合增材制造技术制造中尺度机电传感器的可行性。

(责任编辑:admin)

梁柏涛:美国参议院这一票

梁柏涛:美国参议院这一票 美国俄亥俄州宣布拨款6200

美国俄亥俄州宣布拨款6200 Schunk集团全资收购ESK-SI

Schunk集团全资收购ESK-SI 美国空军利用拓竹3D打印机

美国空军利用拓竹3D打印机 3D Systems推出集成式数字

3D Systems推出集成式数字 Aker Solutions设立新3D打

Aker Solutions设立新3D打 GoEngineer通过收

GoEngineer通过收 3D食品打印:烹

3D食品打印:烹 卡内基梅隆研究人

卡内基梅隆研究人 Align Technology

Align Technology AM Craft在种子轮

AM Craft在种子轮 Aerojet拿下五角

Aerojet拿下五角