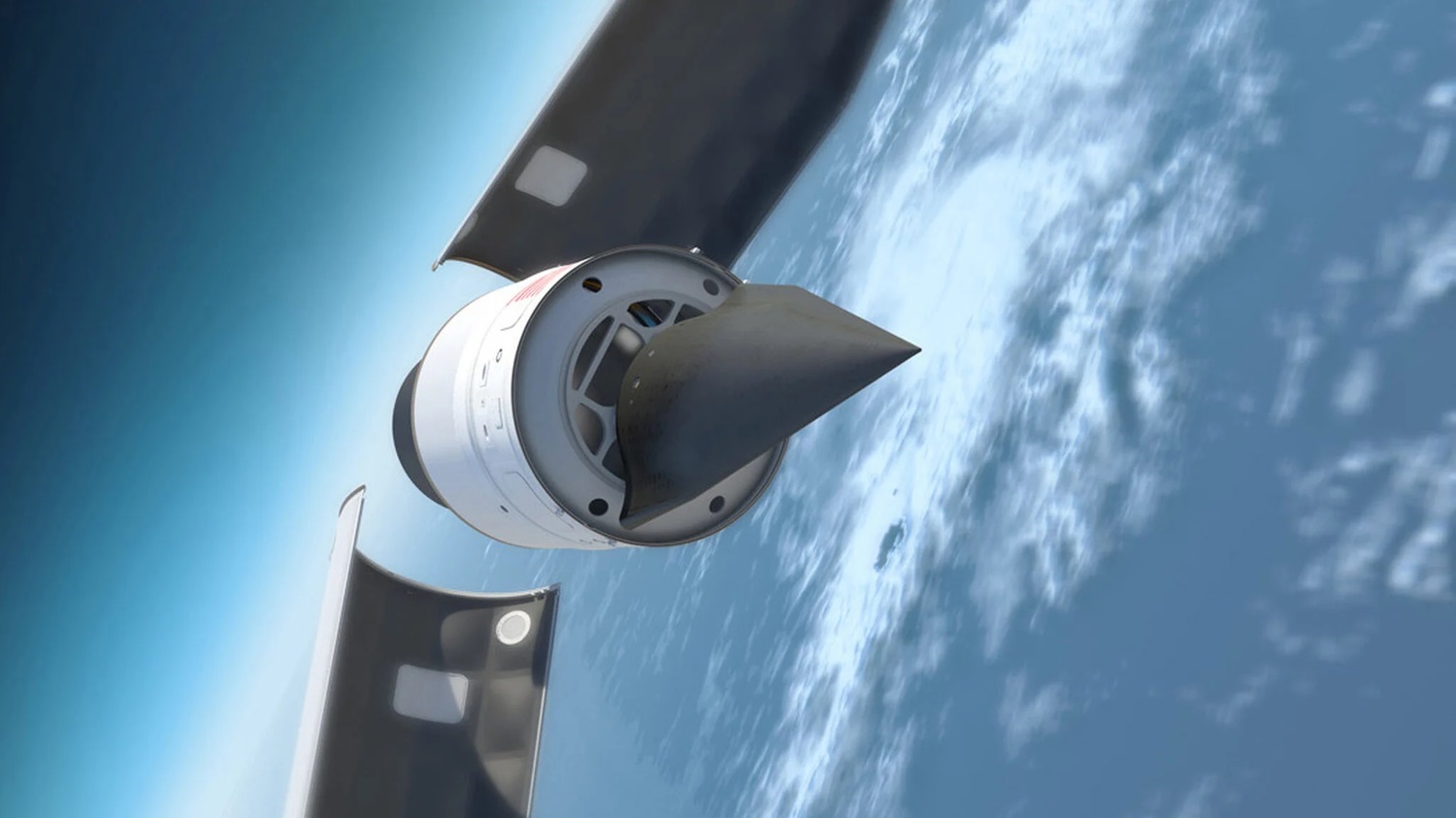

航空航天零件金属3D打印工艺选择的整体方法

在过去的十年中,航空航天工业中的金属3D打印-增材制造 (AM) 用于开发和飞行应用变得越来越普遍。可用于铸造或锻造替换、维修或复杂组件构建的金属增材制造工艺非常广泛。

将AM-增材制造用于航空航天业的技术优势包括减少质量、复杂的几何形状(传统制造不可行)、增强的热传递、一体化结构件和新型高性能合金的使用。优势包括减少零件交货时间和成本、快速的设计故障修复周期、更快的上市时间、减少废料浪费、获得更低的买飞比。

尽管增材制造有许多优点,但在某些应用中它可能并不比传统制造好,应该针对每个零件和生产效率进行评估。某些增材制造合金的新颖性导致缺乏认证,这可能会阻碍选择3D打印技术,不过无论3D打印技术其潜在好处如何,更加系统化的工艺选择方法是必要的。

本期将结合《Robust Metal Additive Manufacturing Process Selection and Development for Aerospace Components》这篇论文,解读航空航天零件金属3 D打印工艺选择的整体方法。

原文链接:https://link.springer.com/article/10.1007/s11665-022-06850-0

原文链接:https://link.springer.com/article/10.1007/s11665-022-06850-0

航空航天增材制造发展方向

© 3D科学谷白皮书

NASA 工程师最近发表了一篇期刊文章(航空航天部件的稳健金属增材制造工艺选择和开发),总结了金属3D打印-增材制造工艺选择的整体方法以及如何成功地将增材制造用于航空航天部件。这篇深入了解了增材制造生命周期的每个阶段,并为工程师和团队分析和选择适合其应用的最佳增材制造工艺奠定了基础。

需要进行研究才能为零件选择最佳的增材制造工艺,并且首先要全面了解组件的整个生命周期。增材制造航空航天部件的迭代且高度集成的生命周期步骤是(1)设计和预处理,(2)构建过程(包括工艺参数和原料)(3)后处理 以及(4)在役零件和资格。每个产品生命周期步骤都会影响流程选择、所需步骤,并影响最终零件的性能。

图 1 AM 增材制造航空航天部件迭代生命周期中的主要工艺步骤

图 1 AM 增材制造航空航天部件迭代生命周期中的主要工艺步骤

© Springer

设计步骤不仅包括典型的设计过程,还包括用于AM-增材制造和模型验证的设计(即模型检查和零件询问),以确保导出的模型与原始设计意图相匹配。

仅在制造步骤之前,设计和预处理步骤就可能在增材制造生命周期中进行大量迭代。在设计中必须考虑3D打印-增材制造整个过程全生命周期中的所有后续步骤,并且可能包括用于夹具、加工基准、用于粉末去除的端口或用于精加工操作(如抛光)的尺寸。

整个AM-增材制造过程应该被概念化并包含在设计阶段,以最大限度地减少成本和迭代。

在这方面,此前,根据3D科学谷《3D打印用基板与机加工用夹具二合一,Fraunhofer推出突破性的数控加工后处理方案》一文,提到过通过3D打印-增材制造工艺,可以特别灵活地制造复杂且个性化的零件。基于粉末床的激光熔化技术,或简称为L-PBF越来越多地被用于制造发动机部件或医疗植入物。但是,目前生产效率很低,尤其是涉及到机加工后处理的时候。

工件的几何形状越复杂,在CNC数控加工设备上进行精确的定位和夹紧就越困难。CNC数控加工过程中,工件装夹方式通过确定工件原点来确定了工件坐标系,加工程序中的各运动轴代码控制刀具作相对位移。

为了简化L-PBF金属3D打印与CNC数控加工的衔接并提高加工精度,Fraunhofer弗劳恩霍夫IPT生产技术研究所的研究团队开发了一种用于3D打印过程中的基板和CNC数控加工过程中带定位基准的夹具,目前已申请专利。

3D打印结束后,可以在常规CNC数控设备上进一步加工工件,而无需通过诸如电火花线切割等机械工艺将其从基板上拆卸下来,然后再将其固定在夹紧系统上。

AM-增材制造工艺通常具有不同的能源、输入参数和原料要求,这进一步打开了设计空间。这些工艺类别包括粉末床熔融 (PBF)、定向能量沉积 (DED) 和固态工艺,例如冷喷涂 (CS)、摩擦搅拌沉积 (AFS) -D) 和超声波增材制造 (UAM)等。

这些增材制造工艺已用于维修、涂层和自由成型零件制造,不过每种工艺都有独特的优势和局限性。尽管整个行业存在许多示例,但使用的主要工艺是激光粉末床熔融 (L-PBF),其次是 DED(包括激光线材沉积 DED (LW-DED) 和激光粉末沉积 DED (LP-DED))。

每种增材制造工艺的使用量都在迅速增加。增材制造工艺通常是相互补充的,可以相互结合使用,以最大限度地降低整体零件成本和性能。

图 2 各种金属增材制造工艺的特写以及沉积/构建方向。(a) 激光粉末床熔融 (Ref),(b) 电子束粉末床熔融 [图片来源:瑞典 Freemelt AB,www.freemelt.com],(c) 激光粉末 DED [图片来源:Formalloy],(d ) 激光丝束DED [来源:Ramlab 和 Cavitar],(e) 焊接 DED [来源:Institut Maupertuis 和 Cavitar],(f) 电子束 DED [来源:NASA],(g) 冷喷涂 [来源:LLNL], (h) 摩擦搅拌沉积(图片来源:NASA,MELD),(i) 超声波增材制造 [图片来源:Fabrisonic]

图 2 各种金属增材制造工艺的特写以及沉积/构建方向。(a) 激光粉末床熔融 (Ref),(b) 电子束粉末床熔融 [图片来源:瑞典 Freemelt AB,www.freemelt.com],(c) 激光粉末 DED [图片来源:Formalloy],(d ) 激光丝束DED [来源:Ramlab 和 Cavitar],(e) 焊接 DED [来源:Institut Maupertuis 和 Cavitar],(f) 电子束 DED [来源:NASA],(g) 冷喷涂 [来源:LLNL], (h) 摩擦搅拌沉积(图片来源:NASA,MELD),(i) 超声波增材制造 [图片来源:Fabrisonic]

© Springer

后处理对于确保每个零件都符合最终设计意图至关重要。通常涉及多个后处理步骤,包括粉末去除、构建板去除、热处理、机加工、检查、清洁、连接和表面抛光。适当的热处理可消除残余应力并改善其最终应用所需的材料性能。后处理步骤必须针对每个零件、材料和制造方法单独考虑。

根据增材制造创新设计发表的《金属增材制造技术在民用航空领域的应用与挑战》一文,增材制造零件性能高度依赖于后处理,包括热处理、去支撑、表面光整等。由于成形过程快速熔化和凝固以及热循环等特点使得组织结构复杂,存在各向异性,传统的热处理工艺制度不再完全适用;对于粉末床熔融成形复杂结构零件,工艺支撑去除手段有限,多采用钳工去除,存在零件变形及损坏风险,质量一致性难以保证;毛坯零件需要经过表面处理才能达到或接近零件最终使用要求,浅表层存在的微细裂纹限制了其在转动件或承力件上的使用。

内表面光整处理是粉末床熔融增材制造后处理技术的关键难点。现阶段主要的技术方法为电化学加工、磨粒流、磁力抛光等,对于简单流道可基本满足要求,但在复杂流道、盲孔、薄壁、变截面、复杂曲面等方面尚存在较大不足,容易出现去除量不均匀、流道破损等现象。

新型内腔光整技术和支撑去除技术是未来增材制造后处理技术发展的方向,进一步提高零件尺寸精度和表面粗糙度对提升零件综合性能可以起到关键作用。

将零件投入使用包括最终组装、测试、零件鉴定工作和生产计划。零件在役步骤需要知识渊博的工程师在增材制造生命周期的各个方面(设计、预处理、构建过程和后处理)进行详细集成,以满足零件要求。这可能涉及锁定流程之前的设计迭代,需要考虑优化流程选择和实现性能目标的机会。

(责任编辑:admin)

下一篇:UpNano GmbH:研发新型框架,补偿双光子聚合(2PP)打印基板倾斜度,提高精度!

梁柏涛:美国参议院这一票

梁柏涛:美国参议院这一票 美国俄亥俄州宣布拨款6200

美国俄亥俄州宣布拨款6200 Schunk集团全资收购ESK-SI

Schunk集团全资收购ESK-SI 美国空军利用拓竹3D打印机

美国空军利用拓竹3D打印机 3D Systems推出集成式数字

3D Systems推出集成式数字 Aker Solutions设立新3D打

Aker Solutions设立新3D打 GoEngineer通过收

GoEngineer通过收 3D食品打印:烹

3D食品打印:烹 卡内基梅隆研究人

卡内基梅隆研究人 Align Technology

Align Technology AM Craft在种子轮

AM Craft在种子轮 Aerojet拿下五角

Aerojet拿下五角