更清洁的排放!GE燃气涡轮发动机的倾斜燃烧器专利通过

燃气涡轮发动机受到越来越严格的排放法规的约束,另外,许多发电的燃气涡轮发动机,例如船用或工业燃气涡轮发动机,都源自最初设计用于飞机推进的航空燃气涡轮发动机。

为了满足严格的排放法规,需要一种用于燃气涡轮发动机的燃烧器组件,这样的燃烧器组件增加燃烧器的流路和预混合器的长度,同时减少压力损失,实现流动均匀性,并改善回流裕度以改善性能、耐用性和排放物输出。

来源:US10598380B2

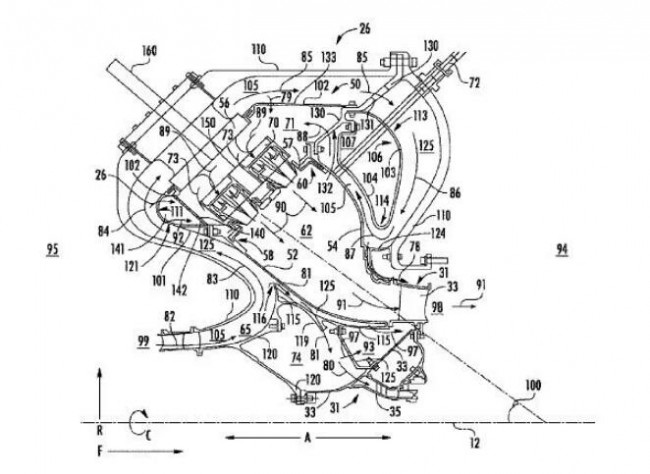

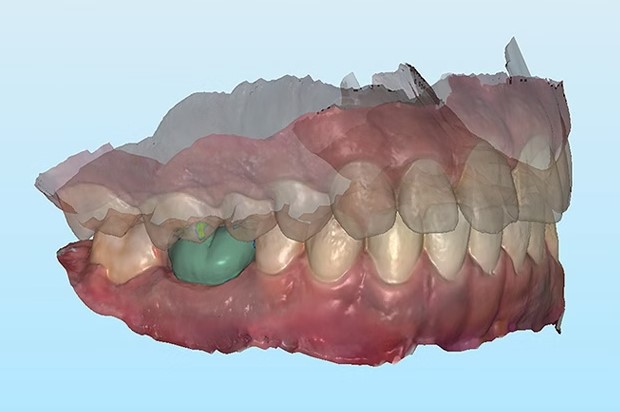

GE开发了一种燃气涡轮发动机的倾斜燃烧器,燃烧部分包括燃烧器组件、外壳、燃料喷射器组件和内壳。燃烧器组件包括内衬套和外衬套,它们分别至少部分地沿着长度方向并且相对于纵向中心线成锐角地延伸。

来源:US10598380B2

燃烧器组件还包括在内衬套和外衬套之间延伸的圆顶组件。圆顶组件,内衬和外衬一起在它们之间限定了燃烧室。燃烧器组件还包括隔板组件,隔板组件限定了多个壁,多个壁联接至内衬并且通常围绕外衬和圆顶组件。隔板组件的至少一部分沿向前的方向至少部分地延伸,并且在隔板组件和圆顶组件之间限定气室。

来源:US10598380B2

外壳围绕燃烧器组件,并且至少部分地与燃烧器组件同向地延伸。燃料喷射器组件延伸穿过外壳,隔板组件和圆顶组件。内壳、外壳和燃烧器组件一起限定了与燃烧室直接流体连通的主要流动路径。主流动路径至少沿着由内壳、外壳和燃烧器组件限定的向前方向和向后方向延伸。

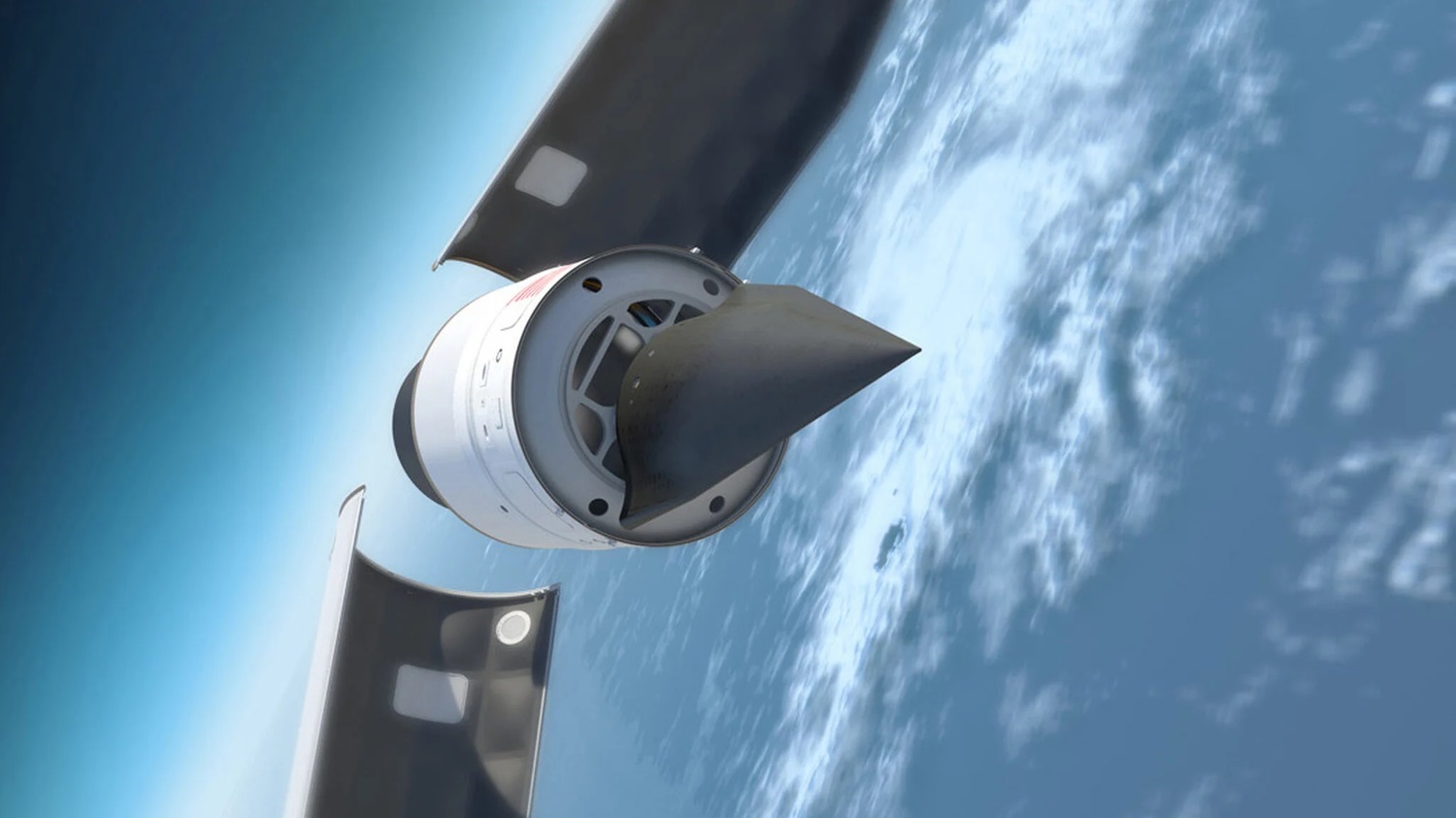

GE开发的燃气涡轮发动机的倾斜燃烧器,通过增加燃烧器的流路和预混合器的长度,同时减少压力损失,实现流动均匀性,并提高回流裕度以改善性能,耐用性和排放物输出(例如,减少的CO排放物)。

GE开发的燃气涡轮发动机的倾斜燃烧器的一大特征是倾斜的或成角度的燃烧器,通过倾斜调节压力损失,并且将大约所有流路空气(即,压缩机出口空气)用于燃烧器组件的冷却和燃烧,增加流径长度,同时保持或减少燃烧器/扩散器组件的长度,以及整个燃气轮机发动机的长度,或更具体地讲,气体发生器芯的长度。

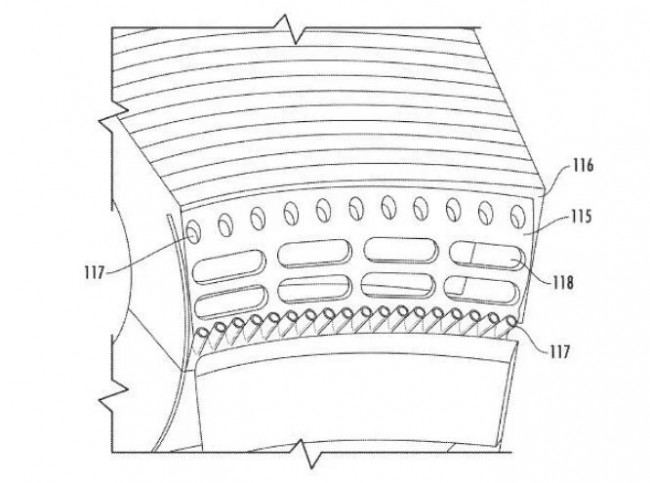

GE开发的燃烧器组件的整体或一部分可以3D打印-增材制造来实现。材料包括高强度钢,镍和钴基合金或金属或陶瓷基复合材料,或其它材料组合。燃烧器包括多个开口,形状为矩形、椭圆形、圆形等形状的一个或多个,可以包括一种或多种上述横截面形状的组合。第二壁开口可以为卵形或跑道形,泪滴形,矩形,多边形或长方形,或不同形状的组合。

GE开发的燃烧器总体上也适用于涡轮机械,包括船用和工业燃气涡轮发动机,辅助动力装置以及涡轮风扇,涡轮喷气发动机,涡轮螺旋桨发动机和涡轮轴发动机等多种发动机的设计借鉴。

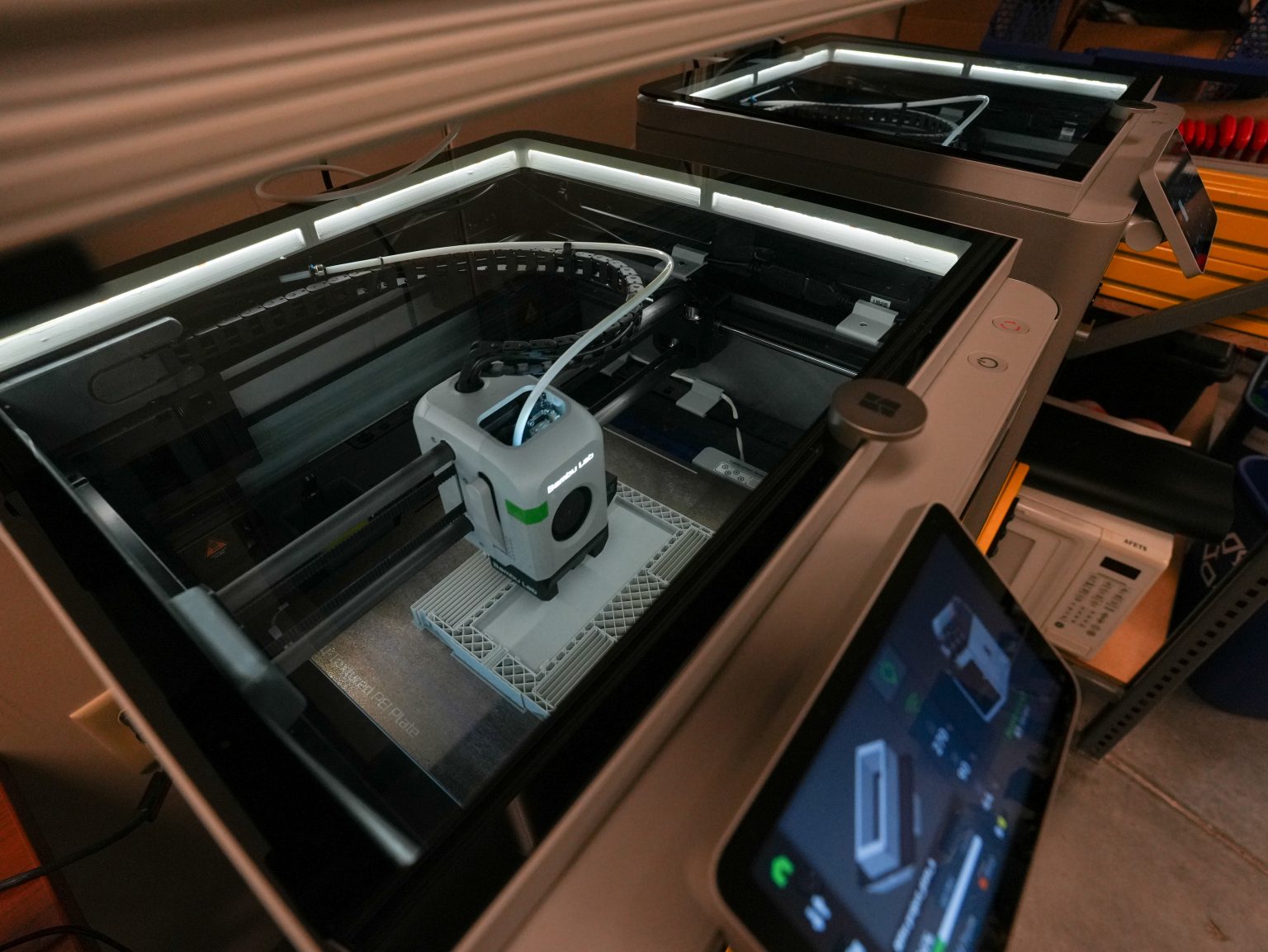

关于涡轮发动机燃烧器的高效制造,曾介绍过西门子瑞典芬斯蓬工厂通过3D打印-增材制造用于燃气轮机的研发、维修和生产,包括制造SGT-800 燃气轮机3D打印燃烧器部件。根据西门子,增材制造的燃气轮机燃烧器,对加快新技术的研发进程做出了决定性的贡献,这些新技术有助于实现在燃气轮机运行中使用绿色能源。而在排放方面,通过创新的燃气轮机技术满足全球气候智能解决方案方面的新需求,例如已经通过使用西门子燃气轮机,将传统的煤燃料转换为现代燃气联合循环发电,减少约三分之二的二氧化碳排放;通过SGT-800等新型燃气轮机的使用,工厂能够在天然气燃料中增加氢气或生物燃料的比例,进一步减少碳排放量。

西门子芬斯蓬工厂采用3D打印制造 SGT-800燃气轮机燃烧室前端零件。在传统生产过程中,这个部位由13个部件和18个焊接点组成。而西门子应用的选区激光熔化3D打印技术则为燃烧器的设计优化提供了更广阔的空间,经过优化后的燃烧器拥有一个外壁和一个框架结构的内壁, 这个复杂的双壁结构零部件最终通过金属3D打印设备一次性完成制造,不需要将几个单独的部件焊接在一起。

3D打印技术将燃烧器部件的生产周期由数月缩短到一两周,交货时间最多可减少90%。此外,经过为增材制造而设计优化的燃烧器支持更高的燃烧温度,可以处理高达60%的氢与天然气的共燃。使用传统工艺制造的燃烧器,仅可在空气中混入几个百分点的氢气。由此,我们可以清晰的看到,3D打印技术在创造下一代产品方面开创了一条崭新的赛道,由GE制造的全球首台3D打印微孔预混9HA燃气轮机已早2019年被引入中国,该燃气轮机是哈尔滨电气集团天津军粮城电厂项目核心部件,与传统燃气轮机相比,9HA燃气轮机在降低碳排放、提高燃烧效率方面有明显的提升,联合循环效率将高于62%。同时,机器调峰灵活,对电网稳定性也有极大帮助。

(责任编辑:admin)

梁柏涛:美国参议院这一票

梁柏涛:美国参议院这一票 美国俄亥俄州宣布拨款6200

美国俄亥俄州宣布拨款6200 Schunk集团全资收购ESK-SI

Schunk集团全资收购ESK-SI 美国空军利用拓竹3D打印机

美国空军利用拓竹3D打印机 3D Systems推出集成式数字

3D Systems推出集成式数字 Aker Solutions设立新3D打

Aker Solutions设立新3D打 GoEngineer通过收

GoEngineer通过收 3D食品打印:烹

3D食品打印:烹 卡内基梅隆研究人

卡内基梅隆研究人 Align Technology

Align Technology AM Craft在种子轮

AM Craft在种子轮 Aerojet拿下五角

Aerojet拿下五角