Betatype和赛峰合作3D打印发电机外壳并缩短建造时间

时间:2019-10-04 12:03 来源:中国3D打印网 作者:中国3D打印网 阅读:次

“在寻找增材制造专家时,我们遇到了Betatype,经过初步讨论,很明显,他们具有我们正在寻找的知识和技能,可以为我们的新零件生产计划增值。”赛峰集团公司动力事业部特殊工艺和复合材料专家材料部Mark Craig博士说。

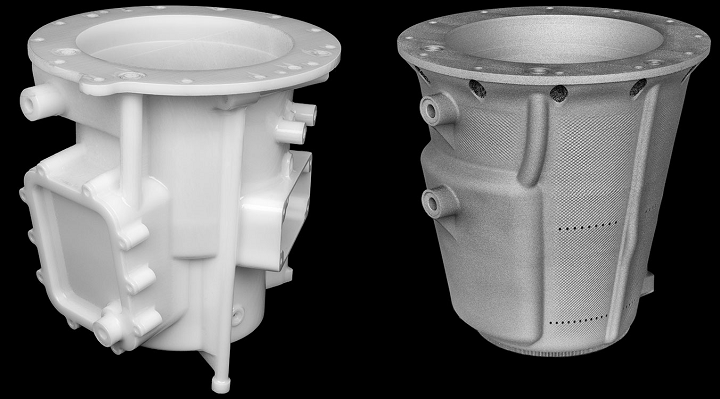

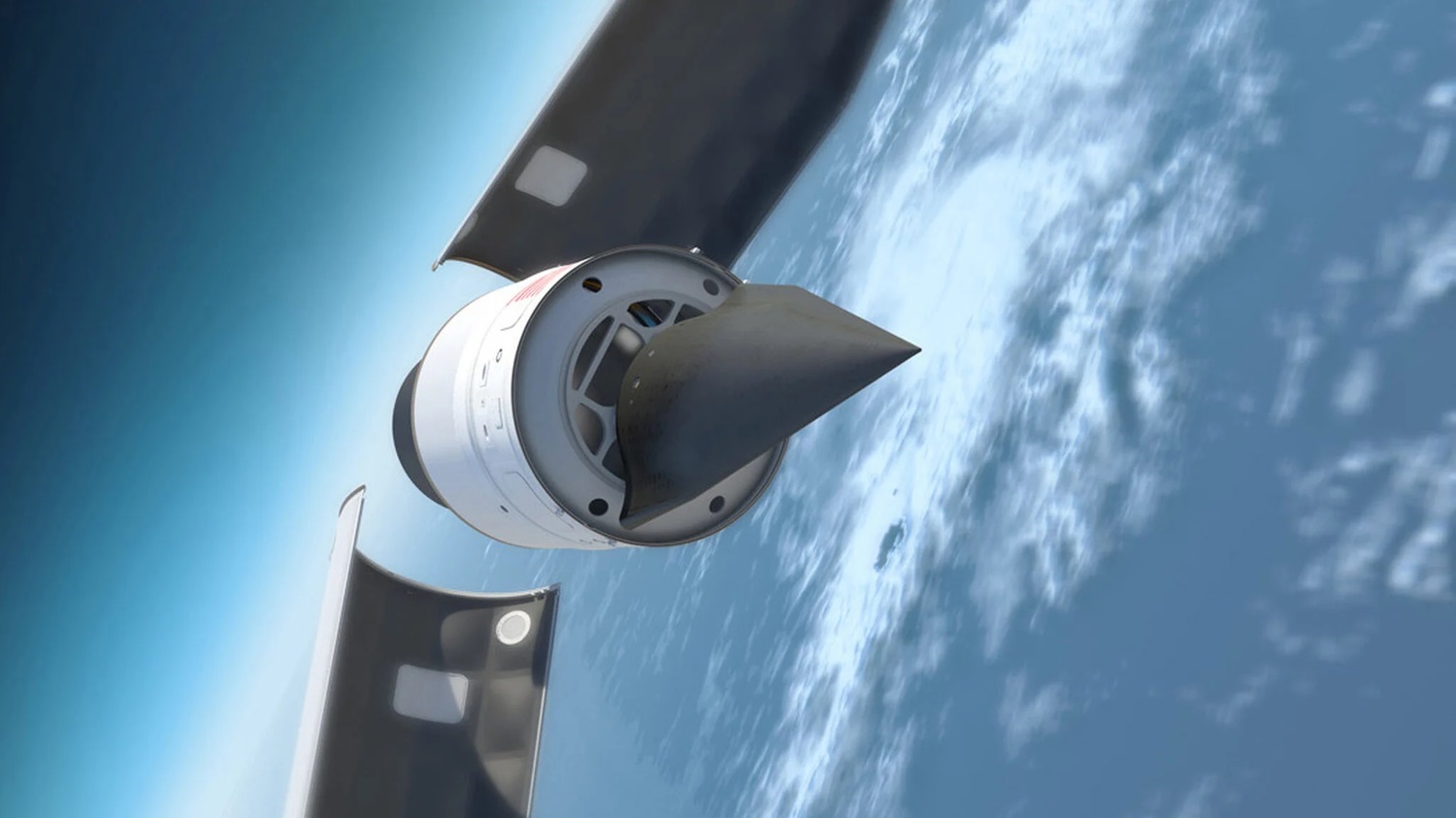

辅助动力装置发电机壳体,L-R:用于CNC加工的当前设计,比例塑料原型;针对AM进行了优化的第一代零件,由Betatype 5级钛设计和制造,全尺寸组件(230 x 230 x 235 mm)。

Betatype在新设计和改进设计中着重于零件的某些特定区域,即减轻了整体重量并提高了其强度。该公司创建了一个概念证明,这是其案例研究中的第一个:超高密度晶格用作“三明治”结构的一部分,该结构具有超过一千万个元素。

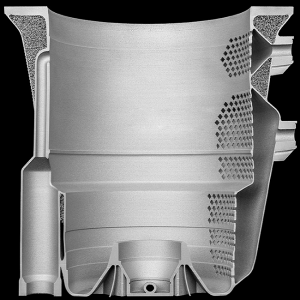

第一代辅助动力装置发电机壳体:先导部分的截面,突出显示了外壁夹心结构的金属泡沫芯。

“我们知道创建更复杂,更高密度的晶格结构是实现赛峰在该零件中寻找的关键。 Betatype首席执行官Sarat Babu说:“运用我们的技术和多尺度方法,我们能够将扫描路径和曝光设置控制到“三明治”结构设计的每个元素。通过将激光粉末床融合远远超出其标准工艺,我们创造了所需的超高密度晶格结构。”

概念验证是否成功,是否优化了赛峰(Safran)的原始设计,研究人员进行了3D打印,并将其从多个机加工组件更改为单个零件。此外,Betatype能够通过大大减少制造外壳所需的时间并减少总零件数来节省成本。自2018年以来,赛峰集团与Betatype之间的合作一直在继续,最新结果更加令人鼓舞。赛峰集团将其在能源和电力应用方面的知识和专长与Betatype的软件技术开发的主要功能和3D打印应用专长相结合,将项目推向了新的高度。

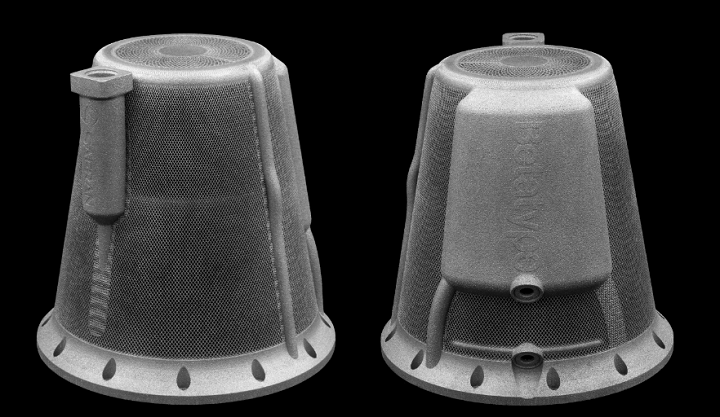

由Betatype设计,由Renishaw,Stone和AlSi10Mg制造的第二代辅助动力装置发电机壳体先导部件的透视图。

两家公司继续致力于发展Betatype的原始概念证明,突破了金属3D打印可以实现的范围。他们将Betatype的可扩展过程控制技术与特定的应用程序开发相结合,与第一代版本相比,可将复杂零件的重量减轻30%;另外,这也减少了材料的使用和浪费。他们还使用了标准AM软件无法提供的扫描路径优化和精确的过程控制来提高生产率,加快构建过程并最终将构建时间减少30%。合作者还从在零件上使用夹心板转换为使用外部肋,这有助于在保持所需刚度的同时减小轮廓体积,并且还使得可以用铝而不是钛3D打印零件。

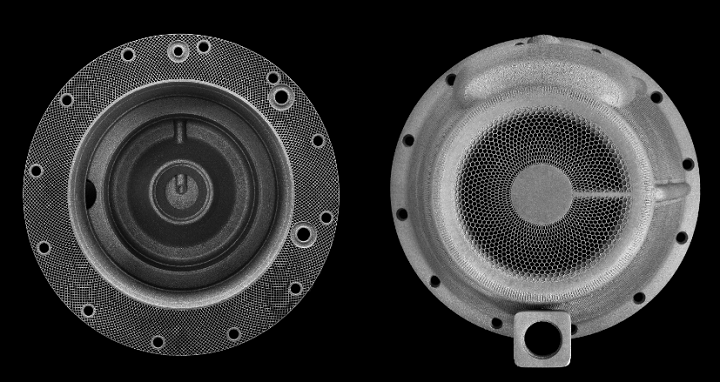

第二代辅助动力装置发电机壳体先导部分的俯视图和仰视图,由Betatype设计,由雷尼绍,斯通,AlSi10Mg制造。

Betatype已帮助赛峰超越了其增材制造目标,赛峰渴望在未来继续使用3D打印来制造其他组件和外壳。

中国3D打印网原创文章!

(责任编辑:admin)

相关内容

最新内容

热点内容

金属3D打印供应商Continuu

金属3D打印供应商Continuu 巴西石油公司启动3D打印实

巴西石油公司启动3D打印实 Snapmaker与Polymaker合作

Snapmaker与Polymaker合作 智利军事理工学院开设3D打

智利军事理工学院开设3D打 AML3D获3000万澳元融资,

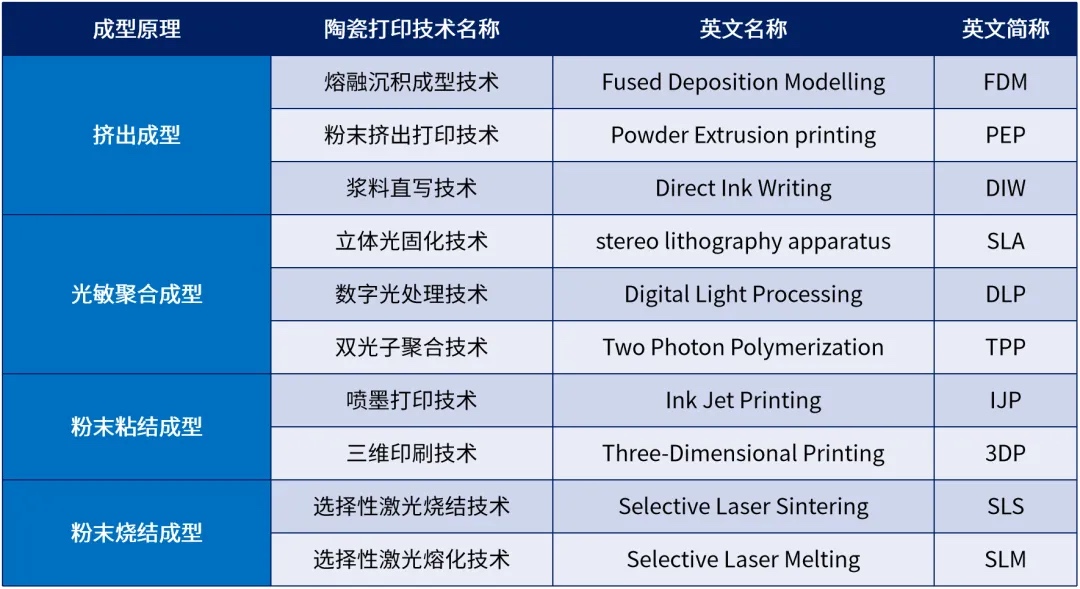

AML3D获3000万澳元融资, 陶瓷3D打印技术特点及PEP

陶瓷3D打印技术特点及PEP 3D食品打印:烹

3D食品打印:烹 卡内基梅隆研究人

卡内基梅隆研究人 Align Technology

Align Technology AM Craft在种子轮

AM Craft在种子轮 Aerojet拿下五角

Aerojet拿下五角 印度初创公司在Gi

印度初创公司在Gi