加工离治疗更近,医院与制造商合作成立3D打印植入物工厂

3D打印不仅在影响着制造方式,也在改变供应链,随着3D打印的发展,为了顺畅的医工交互过程,我国的医院、口腔诊所会不会将3D打印植入物、3D打印牙科的制造“并入”体系内,这或许是市场发展的一个趋势…

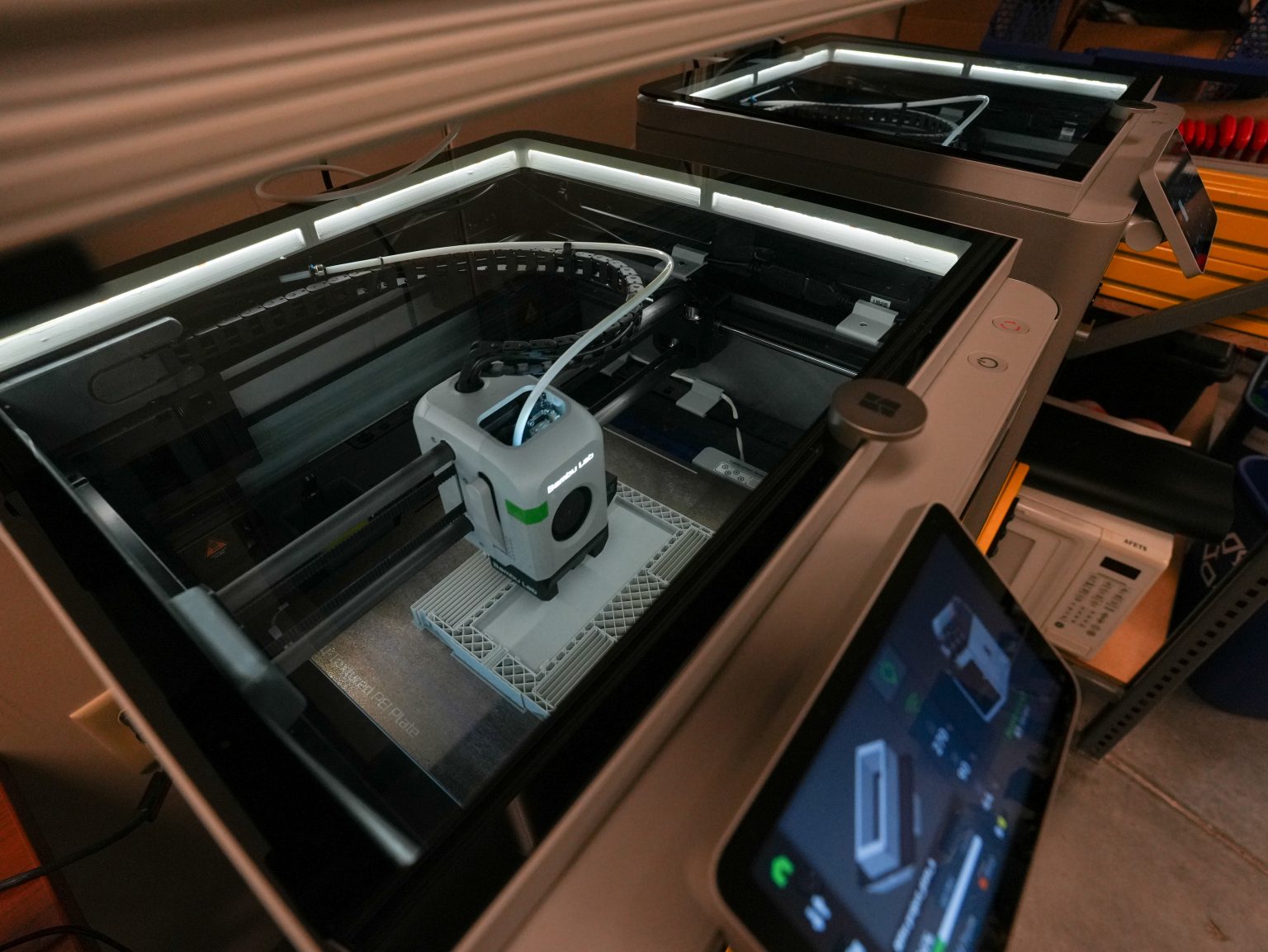

HSS 医院园区。3D打印工厂所在地

![]() 骨科植入物离散化制造

骨科植入物离散化制造

意大利骨科医疗植入物制造商Lima Corporate 与美国特殊外科医院(Hospital for Special Surgery ,HSS)正在合作建设一家骨科植入物增材制造-3D打印工厂,预计2020年投入使用。正式运营后的3D打印工厂将为HSS 医院制造定制化植入物(patient-specific custom implants)。

意大利Lima Corporate 是一家提供骨科植入物产品的医疗器械制造商,所提供的骨科产品包括关节植入物和完整的四肢植入物产品组合,最核心的植入物制造技术为 Trabecular Titanium技术。

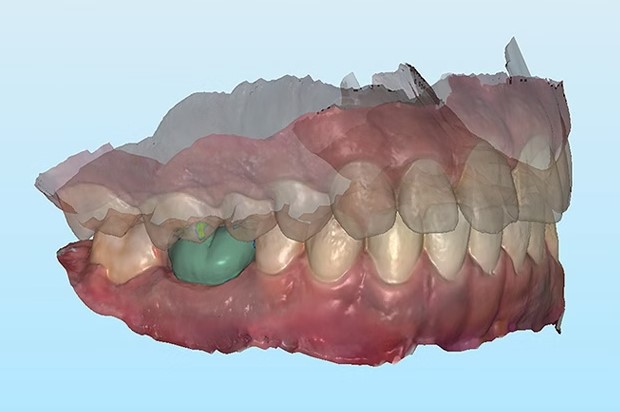

Lima 生产的3D打印髋臼杯

Trabecular Titanium 技术是一种使用电子束熔融(EBM)3D打印设备制造钛金属骨科植入物的技术,3D打印的植入物表面具有多孔结构,与等离子喷涂等工艺制造的表面涂层的不同之处在于,该结构是由3D打印设备直接制造出来的仿生结构,孔的几何结构可以得到精确的控制,例如通过Trabecular Titanium 技术制造的髋臼杯植入物的孔隙率为65%,平均孔径为640μm。金属3D打印技术所创建的多孔植入物结构可以促进骨长入,从而带来更加良好的康复效果。

2007年,Lima 与3D打印设备厂商Arcam 和外科医生Guido Grappiolo博士合作,制造了全球首个3D打印髋臼杯-Delta-TT杯,该项目成为具有里程碑意义的案例。

HSS医院从2016年开始通过Lima 意大利总部制造定制化植入物, 与此同时,Lima 公司也已经将战略重点放在建立ProMade定制种植产品的业务上,这类产品从增材制造技术中受益匪浅。HSS医院拥有处理复杂关节重建方面的独特能力,以及定制化植入物的设计和使用经验。

在合作过程中,双方看到了对方的互补能力,并决定共同基于HSS 医院设立定制化植入物的设计与增材制造设施,以便在最复杂的重建条件下进行快速、高效的植入物设计协作和制造。这种合作将为复杂关节重建治疗的创新提供更好的条件。

![]() Review

Review

Lima 基于HSS医院建立的3D打印植入物制造工厂,再度反映出增材制造技术主导下的制造离散化趋势。定制化植入物的制造过程是一个医工交互合作的过程,在Lima 与HSS 合作建立的3D打印工厂为临床医生与植入物设计工程师之间的互动提供了便利性。HSS 医院的首席创新官表示,在合作工厂中,每个定制案例的设计流程都会更快,而本地化的制造也免去了植入物国际运输的过程。

合作工厂的主要任务是生产HSS 医院所需的定制化植入物(patient-specific custom implants)。根据3D科学谷的市场研究,这类植入物旨在解决传统方式无法解决的临床问题,满足临床特殊要求。由于个性化程度高,医院对每款植入物的需求是少量的,而在每次3D打印过程可以同时生产多款不同的植入物,灵活满足医院对定制化植入物的需求。

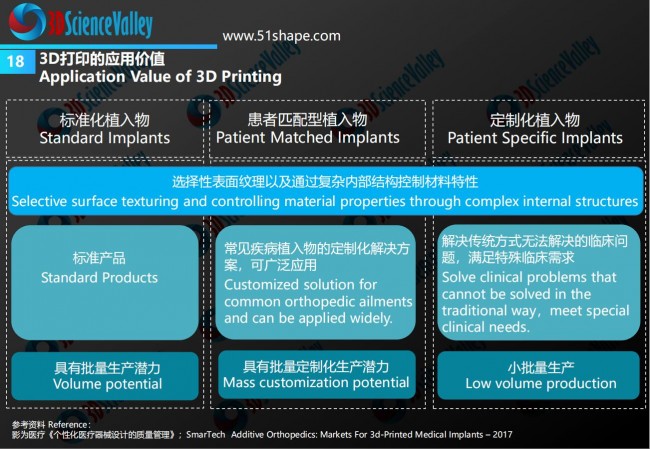

3D打印在骨科植入物制造领域的应用价值。来源:《3D打印与骨科植入物白皮书2.0》

除此之外,3D打印技术还被骨科植入物制造商用于制造标准化植入物和患患者匹配性植入物。Lima 早期开发3D打印髋臼杯就是一种标准化产品。患者匹配性植入物与定制化植入物有所区别,这是一种用于治疗常见疾病的植入物定制化解决方案,植入物为常规产品,但在设计时匹配患者的解剖特征。提供患者匹配性植入物的制造商通常同时提供专用设计软件,例如美国膝关节植入物制造商Conformis 为用户提供患者匹配的膝关节植入物设计的专用软件,并使用增材制造技术实现膝关节假体部件的生产。

(责任编辑:admin)

梁柏涛:美国参议院这一票

梁柏涛:美国参议院这一票 美国俄亥俄州宣布拨款6200

美国俄亥俄州宣布拨款6200 Schunk集团全资收购ESK-SI

Schunk集团全资收购ESK-SI 美国空军利用拓竹3D打印机

美国空军利用拓竹3D打印机 3D Systems推出集成式数字

3D Systems推出集成式数字 Aker Solutions设立新3D打

Aker Solutions设立新3D打 GoEngineer通过收

GoEngineer通过收 3D食品打印:烹

3D食品打印:烹 卡内基梅隆研究人

卡内基梅隆研究人 Align Technology

Align Technology AM Craft在种子轮

AM Craft在种子轮 Aerojet拿下五角

Aerojet拿下五角