通过细化对DMD激光熔覆喷头模型的网格收敛性探究,改进仿真准确

通过前期的计算模拟分析发现,打印粉末的焦点总是不位于喷嘴模型的轴线上。结合仿真结果分析,安世亚太排除了喷头本身设计的不对称性和重力施加的不对称性对粉末焦点与几何重心的偏差的影响。经过一系列工程判断,初步猜测该非对称性的原因在于数值影响因素,通过分析模型制作过程中由于数值处理方法的局限性而造成的结果偏差,来探究如何改进仿真的准确性。

本文针对DMD激光熔覆3D打印机型研发阶段发现的一系列问题进行排查,判断得出网格质量可能为造成计算结果与物理实验及经验分析差异的重要原因。通过一系列的网格收敛性探究,选择相对最优的网格结构,提升仿真能力。

验证及假设

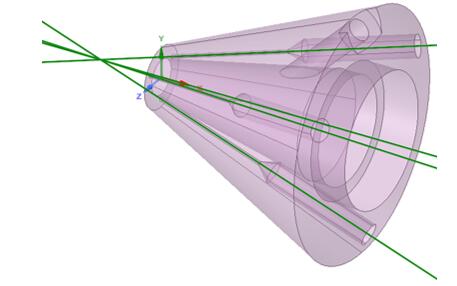

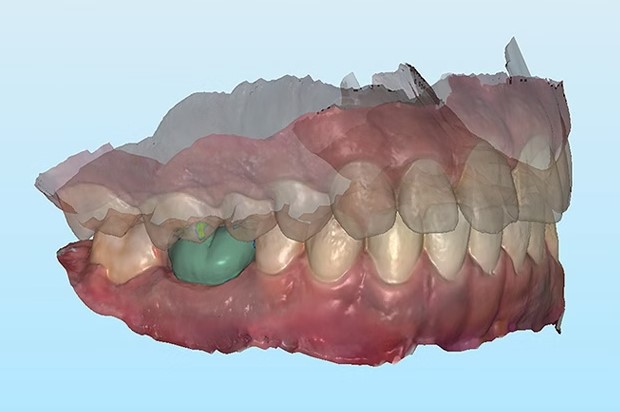

为保证几何模型的对称性,尤其是送粉口关于喷头中轴线的对称性。安世亚太首先对喷头的几何模型进行分析。图1中将三个送粉口的轴线延长至相交,通过观察可知此交点位于喷嘴的中轴线上,因此安世亚太可以判断送粉口的几何结构关于喷头中轴线对称。

图1 喷嘴结构对称性说明

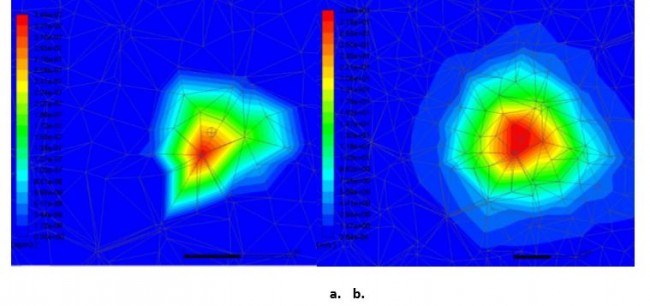

为保证网格的质量,现对焦点平面的网格情况进行分析,并将此处网格尺寸与偏移尺寸进行对比,得到结果如图2所示。图2a,图2b分别展示了焦点平面的粉末浓度云图与速度云图。两图中分别标明了该平面的网格尺寸及形状,图中的⊕图标表示该平面与喷头对称轴的交点。由图可知浓度焦点的红心偏移了几何中心⊕,且几何中心(即轴线)与粉末焦点的偏移尺寸小于此处网格尺寸。故由此得出此偏移原因可能为网格尺寸过大,会在焦点平面高梯度的浓度计算方面引起一定的数值误差。因此,为保证仿真计算结果的准确度,对该机型喷头模型的网格收敛性探究非常必要。

图2 焦点平面的a. 粉末浓度云图 b. 速度云图

![]() 网格处理

网格处理

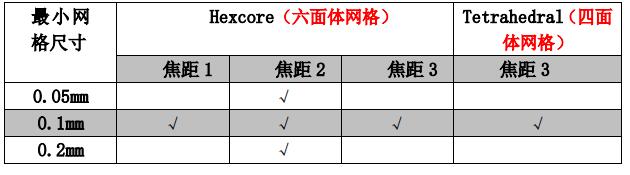

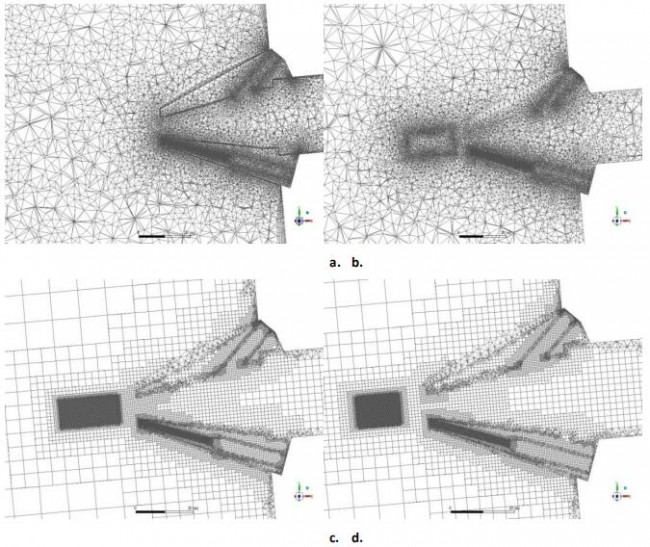

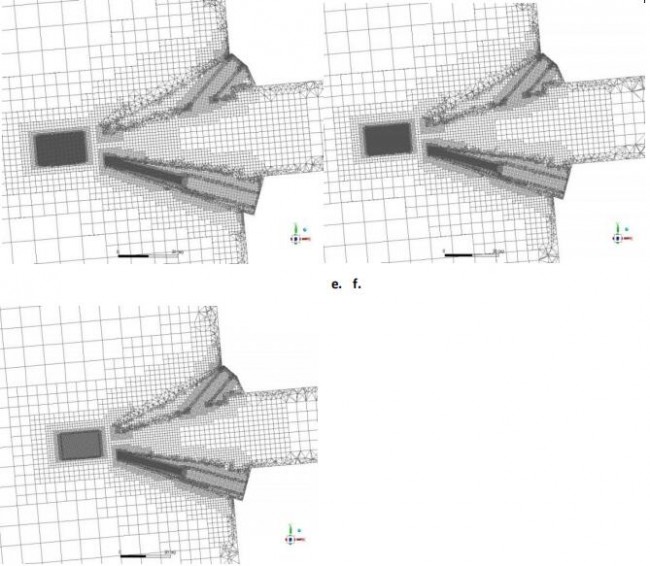

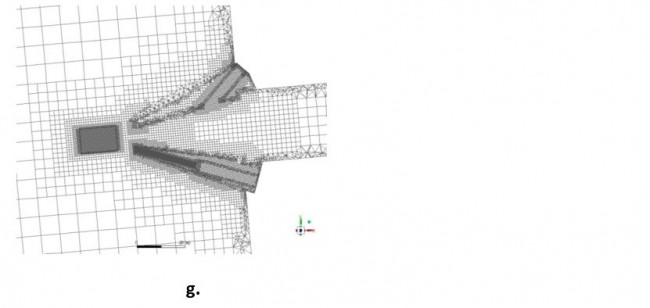

如上文所述,焦点处网格的质量为预测粉末汇聚度的重要因素。因此针对此机型喷嘴设计,对网格形状的选择,网格的尺寸,以及细小网格结构区域的确定为本文的重点探索内容。此次模拟计算中所用的网格模型均对近焦点处的网格区域进行更加精密的划分。针对待改进喷嘴的焦点位置,重点讨论3种细小网格结构区域。另外此报告同时对tetrahedral(四面体网格)和hexcore(六面体网格)两种不同的网格形状进行相同的计算。综上所述,现将本报告中体现的所有网格结构总结在表1中。其中一,二行分别表示网格形状和细小网格结构区域的范围,首列表示细小网格结构区域内(近焦点处)的最大网格尺寸。图3展示了6种不同的网格模型的对称中截面处的网格结构,并将其与原始的网格对比。最终将6种新网格模型以及原始网格模型的网格质量汇总在表2中。

表格1 网格结构汇总

图3 喷嘴模型中截面的网格结构 a. 未加密模型b.焦距3-0.1mm-tet c. 焦距3-0.1mm- hex d. 焦距-0.1mm-hex e. 焦距2-0.05mm- hex f. 焦距2-0.1mm- hex g. 焦距2-0.2mm- hex

表格2 网格质量汇总

通过表2可知,当细小处网格尺寸减小至约0.05mm后,网格数量增加较多,剧增的网格数量也在后期的计算速度上有所体现。表2 中得出本次计算所涉及的所有网格模型中最大网格畸率范围为0.79-0.84,网格质量过关。

本报告的目的是在计算成本及结果精确度允许的情况下,选定相对最优的网格模型,计算并分析此模型的计算结果,即焦点位置,粉末利用率,粉末浓度分布等。考虑到本报告的目的,报告重点关注的参数为焦点位置和焦点浓度,并以实验中得到的焦点处浓度值为基准选择确定网格模型结构。

(责任编辑:admin)

梁柏涛:美国参议院这一票

梁柏涛:美国参议院这一票 美国俄亥俄州宣布拨款6200

美国俄亥俄州宣布拨款6200 Schunk集团全资收购ESK-SI

Schunk集团全资收购ESK-SI 美国空军利用拓竹3D打印机

美国空军利用拓竹3D打印机 3D Systems推出集成式数字

3D Systems推出集成式数字 Aker Solutions设立新3D打

Aker Solutions设立新3D打 GoEngineer通过收

GoEngineer通过收 3D食品打印:烹

3D食品打印:烹 卡内基梅隆研究人

卡内基梅隆研究人 Align Technology

Align Technology AM Craft在种子轮

AM Craft在种子轮 Aerojet拿下五角

Aerojet拿下五角