骨科器械巨头Stryker谈如何搭建3D打印植入物制造的竞争力

骨科医疗器械巨头史赛克(Stryker)如今已经使用金属3D打印技术生产骨科植入物,产品包括:全膝关节植入物、髋臼杯、脊柱植入物。从2000年左右,史赛克就开始在产品研发中涉足金属3D打印技术。但是从产品研发,到公司认定3D打印可以作为一种植入物生产技术,史赛克经历了漫长的过程,比如说史赛克在2013年左右才开始进行3D打印人工关节部件的生产。期间不仅需要产品研发部门对3D打印植入物的性能、质量一致性进行严格的测试,还需要物流部门、生产部门为了将增材制造工艺引入生产而做出调整。

史赛克在骨科植入物制造领域有着深厚的技术积累及医疗资源积累,在资源如此丰富的情况下研发3D打印植入物尚且需要厚积薄发,那么对于小型骨科器械制造商或初创企业来说,如何将开发3D打印骨科植入物并将增材制造工艺引入生产中呢?史赛克全球研发和首席技术官副总裁Robert Cohen与先进技术集团高级经理Lewis Mullen对该3D打印骨科植入物产品的研发历程进行了分享,并对于企业如何搭建增材制造竞争力给了建议。这些分享对希望开发3D打印植入物的制造企业有一定参考价值。

从研发到生产,冰冻三尺,非一日之寒

史赛克在位于爱尔兰的新工厂中使用选区激光熔化3D打印设备生产人工髋臼杯和人工膝关节部件。

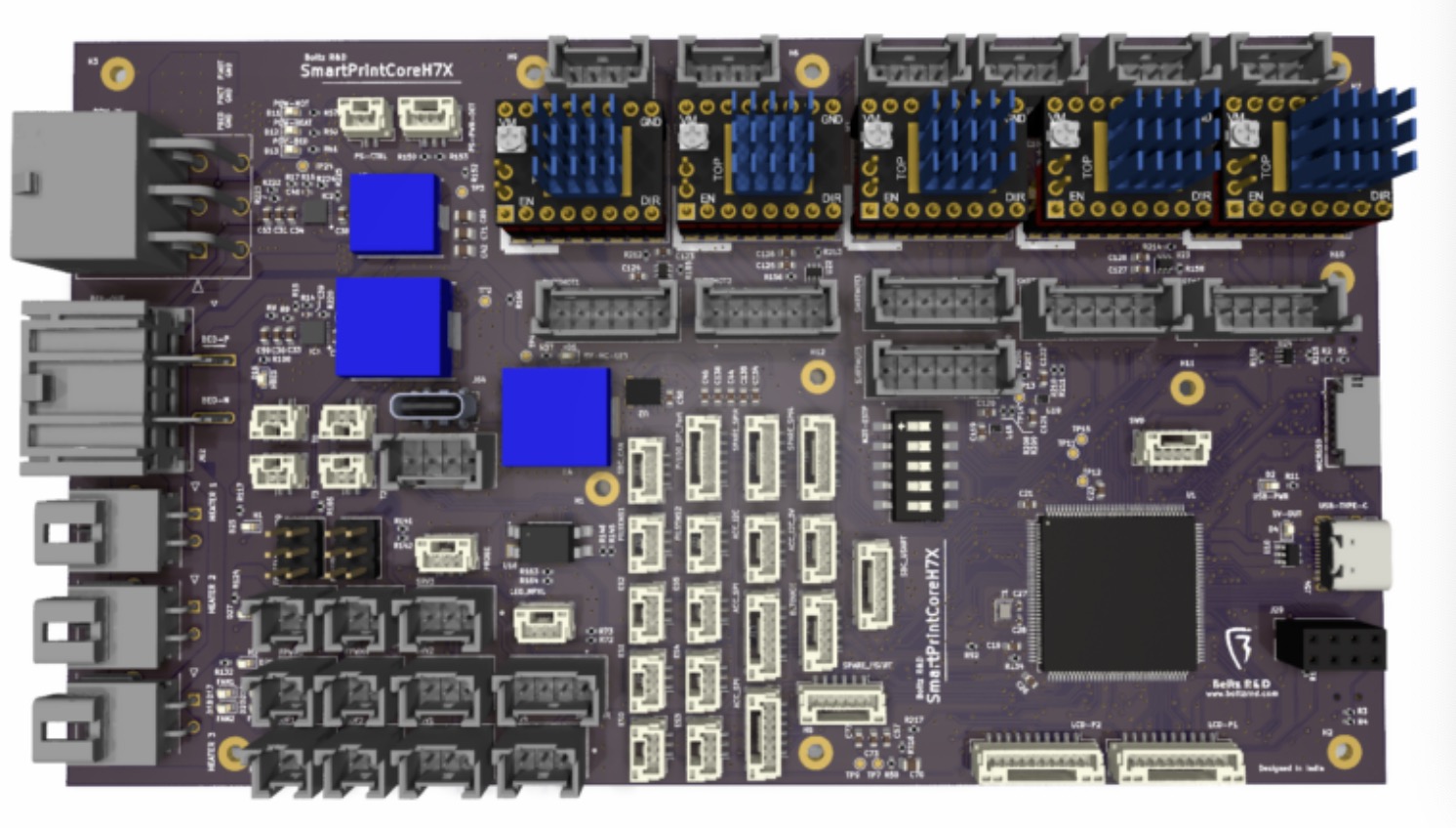

图片:史赛克的3D打印植入物,来源:Stryker。

金属3D打印钛合金部件具有有利于骨整合的表面孔隙结构,这对于非骨水泥人工关节的粘附性是重要的。此外, 3D打印技术还为植入物设计带来了前所未有的设计自由度。然而,即使具有这些显著的优势,在史赛克仍然充分的需要时间去验证3D打印技术能够满足植入物质量要求。关于3D打印植入物质量一致性的问题,史赛克全球研发和首席技术官副总裁Robert Cohen举了一个例子。比如说在一次打印过程中同时打印10个植入物,它们以同样的摆放方向被放置在构建板上,但这些植入物的质量仍然存在不一致的可能性,这是由于植入物中部分材料可能在打印过程中并没有完全固结。为此,史赛克开展了一系列的测试和设计迭代,包括对于产品机械性能的测试,植入材料长期性能的测试等。

即使金属3D打印植入物经过研发部门的验证,能够制造出高质量的植入物产品,但若要将这一技术作为一种生产技术融入到现有产品生产体系中,史赛克内部仍需要面对诸多挑战,其物流部和生产部都需要作出调整和适应。除此部门,面对这些全新的增材制造植入物产品,质量检测部门也需要形成配套的检测方案。金属3D打印技术能够制造非常复杂形状,但是这些复杂形状是难以被测量的,史赛克质检部门使用激光检测技术进行检测,并使用显微CT 设备对3D打印植入物内部结构进行检测。

经过多年的研发探索,史赛克最终开发出了专有的 AMagine 增材制造技术,其多款植入物产品中都安装了通过该技术生产的3D打印部件,例如:在全膝关节植入物Triathlon Tritanium 中,创新性的胫骨基板和金属背髌骨组件均是通过AMagine增材制造技术和SOMA设计的。

史赛克在3D打印植入物设计、制造、质量控制等多个阶段积累了自己的know-how。在视频中,全球研发和首席技术官副总裁Robert Cohen结合史赛克的3D打印植入物产品研发历程, 分享了几点建议给希望引入3D打印技术的小型骨科植入物制造企业。史赛克在骨科医疗器械领域拥有丰富的积累和资源,这些积累可供他们在进行3D打印产品相关决策时进行参考,对于新兴骨科制造企业,仍可以通过与增材制造设备企业、金属粉末材料供应商、软件企业合作,积累自己的金属3D打印植入物制造的know-how。在投入大量经费进行制造之前,可以使用仿真技术进行预测,从而降低风险。此外,还可以与大学、科研机构建立合作关系,共同参与专家的科研项目。

(责任编辑:admin)

金属3D打印供应商Continuu

金属3D打印供应商Continuu 巴西石油公司启动3D打印实

巴西石油公司启动3D打印实 Snapmaker与Polymaker合作

Snapmaker与Polymaker合作 智利军事理工学院开设3D打

智利军事理工学院开设3D打 AML3D获3000万澳元融资,

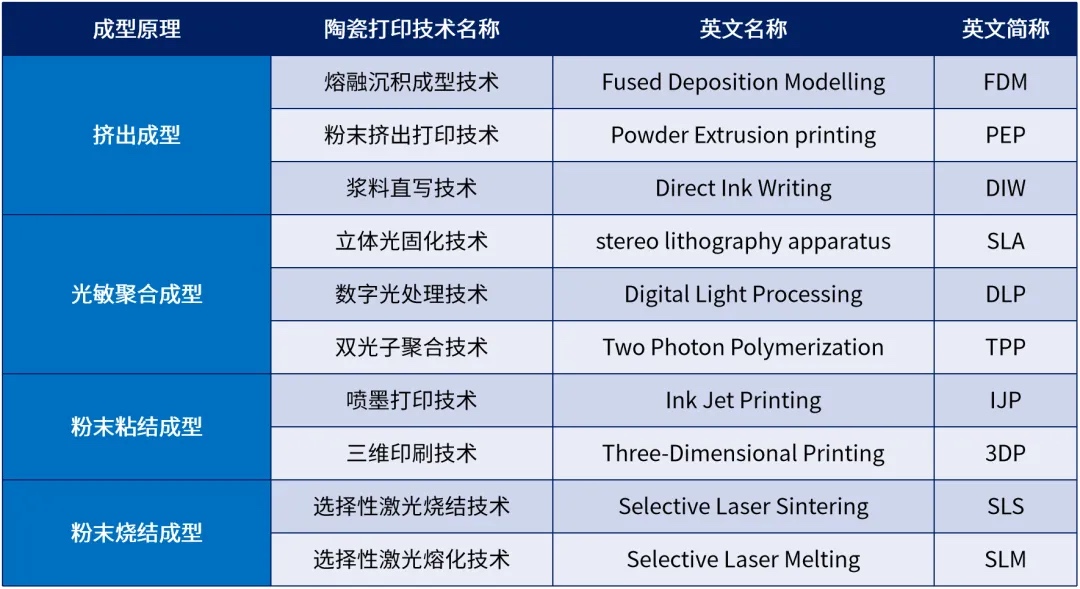

AML3D获3000万澳元融资, 陶瓷3D打印技术特点及PEP

陶瓷3D打印技术特点及PEP 3D食品打印:烹

3D食品打印:烹 卡内基梅隆研究人

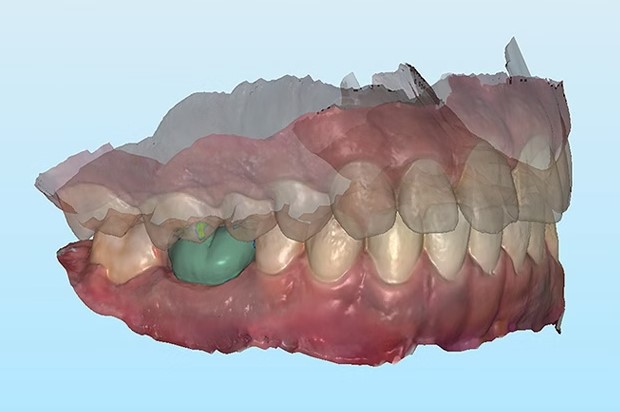

卡内基梅隆研究人 Align Technology

Align Technology AM Craft在种子轮

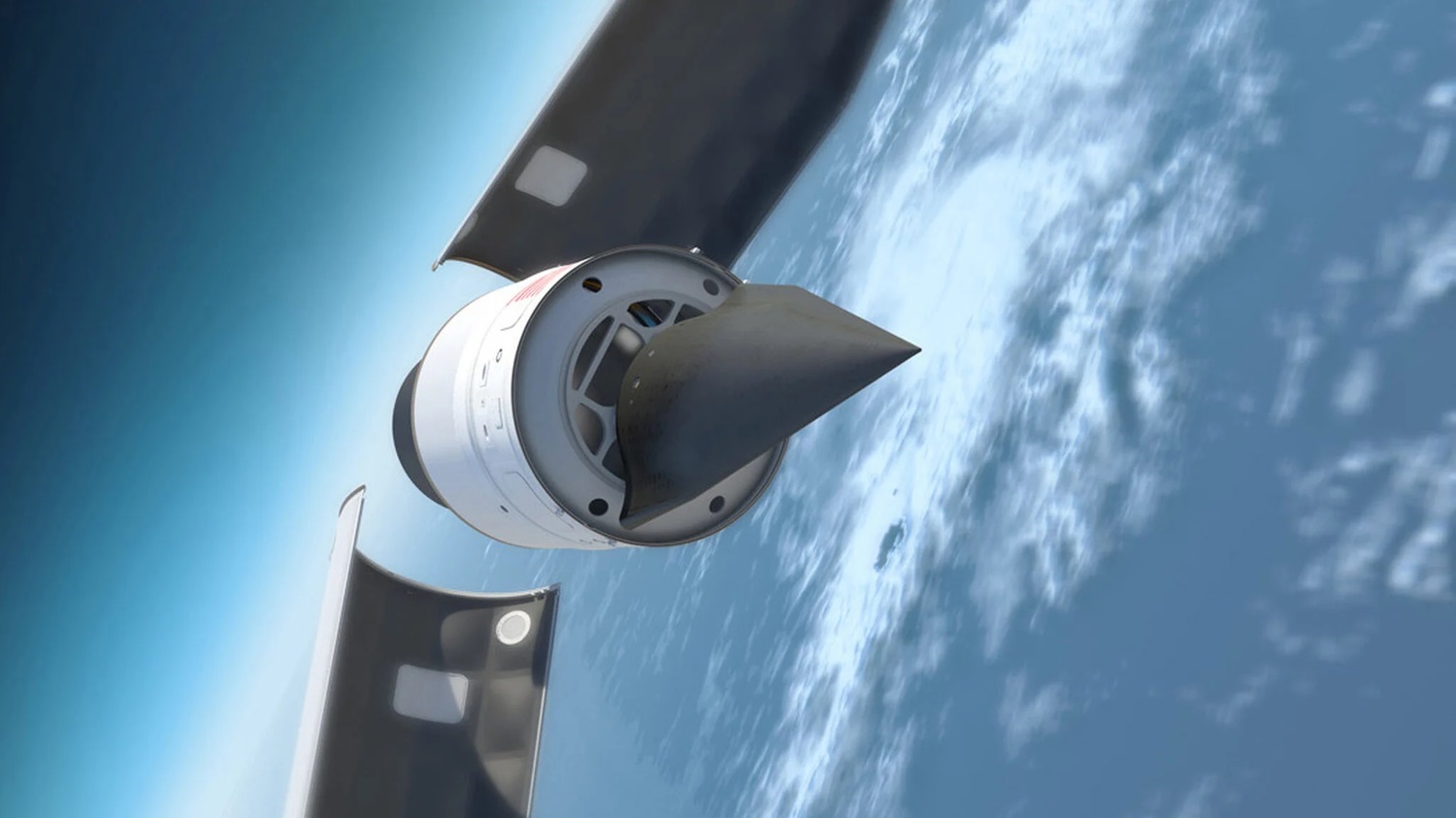

AM Craft在种子轮 Aerojet拿下五角

Aerojet拿下五角 印度初创公司在Gi

印度初创公司在Gi