下一代飞机引擎,看GE9X上304个3D打印零部件实现的超越!

GE处在转型期(transmission),最重要的是(the real big bang)不是再生产和原来一样的零件,而是生产完全不一样的零件,不一样的形状,不一样的材料,不一样的性能,GE正在突破那些传统制造思维的局限,不要再想那些原来的框框架架,这关系到对解放产品设计束缚的新方法、新视野。

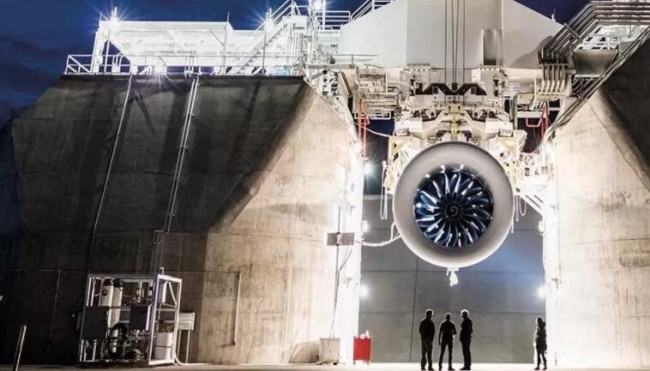

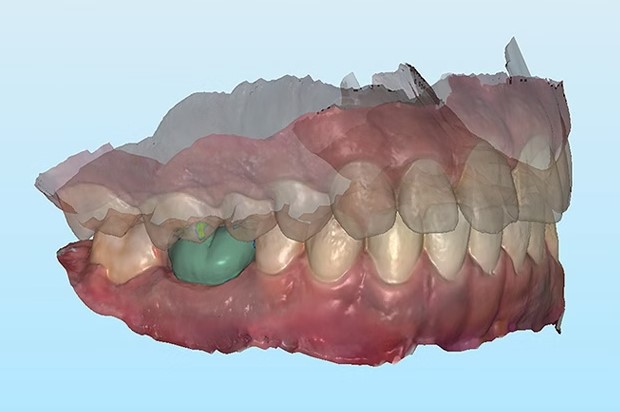

图片:GE通过3D打印实现制造转型

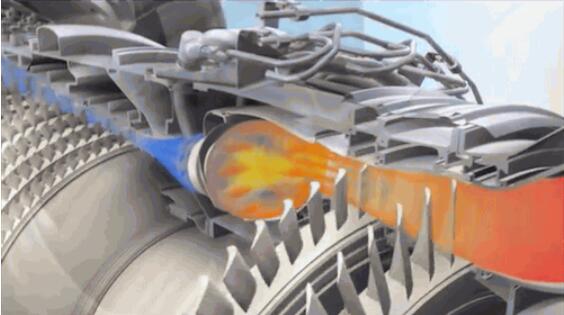

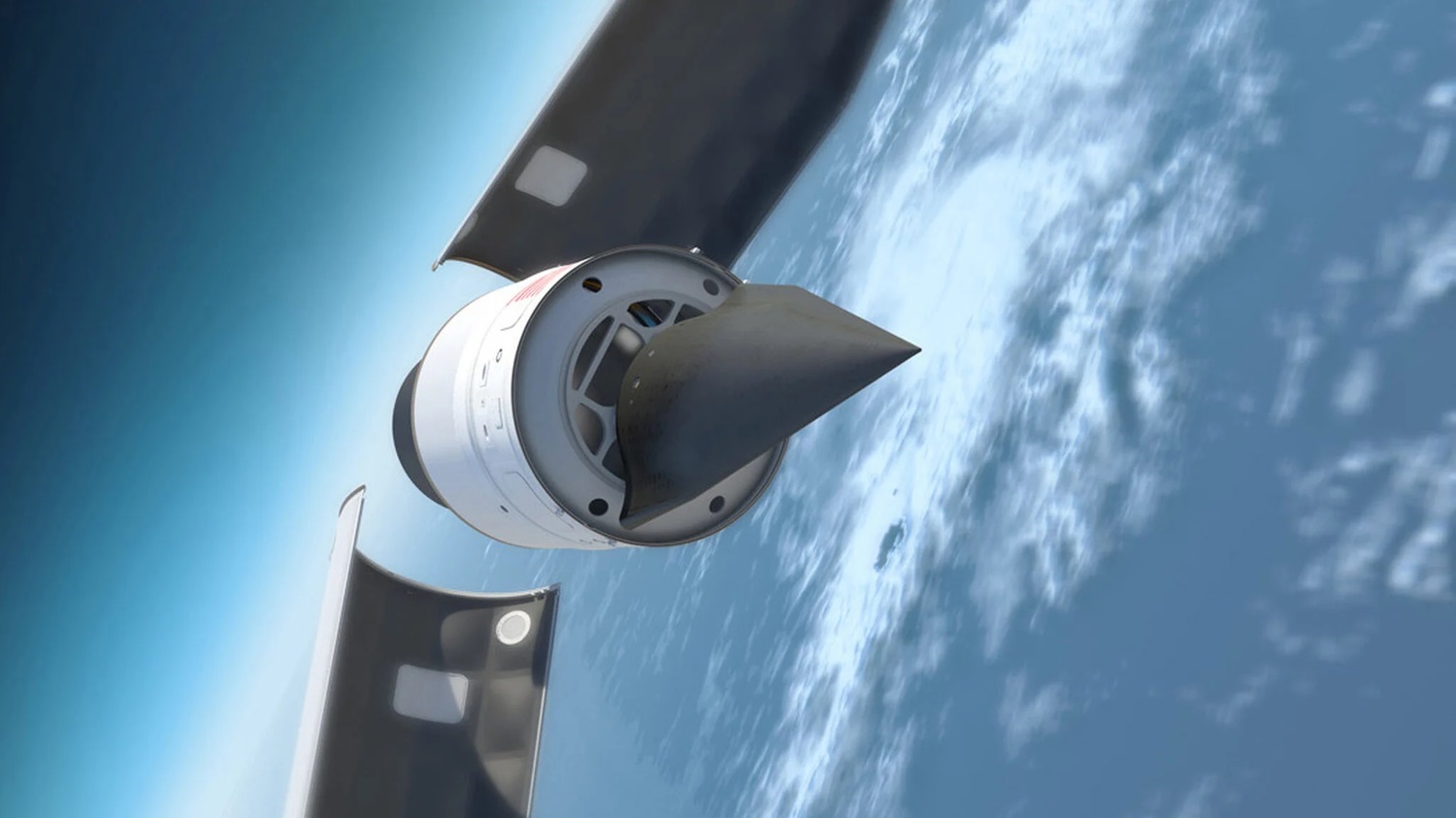

GE9X是波音777X的动力引擎,是世界最大商用航空发动机,该发动机可以提供约100000磅推力。该发动机还拥有新一代压比达27:1的11级高压压气机、高效率和低排放的第3代TAPS III燃烧室,以及采用陶瓷基复合材料(CMC)的燃烧室和涡轮。

采用全新材料、新的制造技术、冷却技术、气动力设计的GE9X发动机是波音777X系列飞机的唯一选型发动机,GE9X是通用创新研发的集大成之作,其60:1的增压比创下燃气涡轮航空发动机历史之最。

GE9X拥有304个通过增材制造的零件,涵盖了七大类型的3D打印零部件。数字化、新材料、3D打印正在推动航空发动机创新,GE已经发起对下一代航空发动机技术制高点的布局。

7种3D打印零部件

虽然有关增材制造业对GE9X贡献的新闻已经被广泛报道,还没有正式的报道揭开GE9X上的7大3D打印零部件,他们是:

- 燃油喷油嘴

- T25传感器外壳

- 热交换器

- 诱导器

- 第5阶段低压涡轮(LPT)叶片

- 第六阶段LPT叶片

- 燃烧器搅拌机

根据中国3D打印网了解,适用于增材制造的GE9X引擎上的组件制造与认证过程是复杂的。不过GE能够利用早期成功的基础,这些组件具有复杂的几何形状,早期成功的案例使得GE能够实现经验“复制”与传承的一大核心。GE9X的燃油喷嘴与LEAP发动机的燃油喷嘴基本相同,LEAP发动机通的燃油喷嘴常被认为是GE航空公司通过增材制造生产的第一个3D打印零部件。然而,GE在3D打印其首批LEAP燃油喷嘴之前,首先为超过400台GE90发动机3D打印了T25传感器外壳。当2015年第一个传感器出现在GE90-94B喷气发动机上时,它成为首个获得FAA认证的增材制造的飞机发动机部件。基于这些成功经验,当GE9X的初期工作于2013年左右开始时,GE决定继续3D打印燃油喷嘴和传感器外壳就不足为奇了。

GE9X热交换器和诱导器是一个不同的故事。GE航空集团的换热器传统上由数十根细金属管组成。用于GE9X的3D打印热交换器具有完全不同的外形,其中包括优化的通道和复杂的内部几何形状,可充分利用增材制造可以实现的设计自由度。诱导器旨在提高发动机的耐用性,结合增材制造带来的设计自由度,以满足客户需求的挑战性技术要求。3D打印诱导器代表了GE在航空发动机领域的不断发展,GE9X诱导器是设计工程师通过增材制造将多个零部件特征结合到一个部件的另一个例子。

热交换器和导流器展示了GE航空公司制造转型的重大努力,而GE9X所使用的3D打印低压涡轮叶片是GE自2013年以来一直在准备的一次飞跃,这些叶片由GE在意大利所收购的一家前供应商所制造出来。

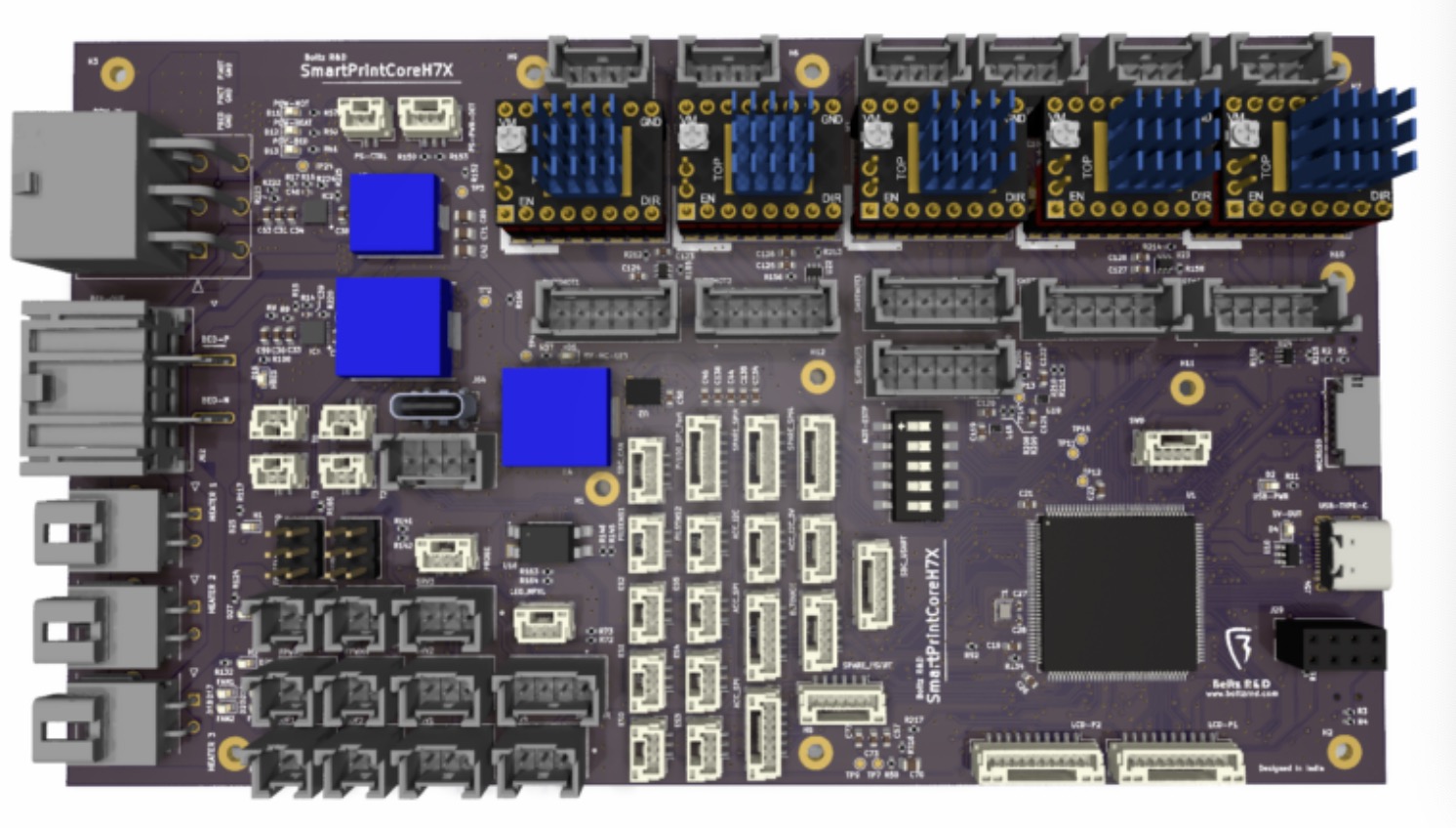

在为GE9X添加制造的七种零部件中,除LPT叶片和热交换器外,其他类型的零部件都是在Concept Laser M2机器上通过选区金属激光熔化技术打印钴铬合金制造出来的。GE于2016年收购了Concept Laser的多数股权,同年收购了Arcam AB并推出了GE 增材制造业务部门。2016年也是GE对俄亥俄州辛辛那提的前戴尔计算机配送仓库进行重建,并将其变成一个大型3D打印设施和开发中心的一年。GE增材制造技术中心(ATC)由300多名员工组成,这些员工来自GE航空和GE增材制造两个业务部门,他们跨越材料科学,机械工程,设计,编程和物流领域。目前ATC的技术团队正在将GE9X零部件的生产过渡到Auburn工厂,目前LEAP燃油喷嘴的3D打印速度为每周800个,这是完全工业化的大批量制造,GE今年可能翻番其燃油喷嘴的产量。

在辛辛那提的ATC增材制造技术中心,Concept Laser设备在被运往Auburn工厂和其他地方的生产设施之前进行准备和测试,除了要交付的设备,还有正在生产中的设备,在ATC,有18台Concept Laser机器在过去几个月中一直致力于生产钴铬(CoCr)合金零件。LPT叶片的增材制造生产之路充满神秘色彩,钛铝合金(TiAl)叶片通过意大利Cameri的Avio Aero 3D打印工厂进行制造。现代化的设施包括30台大型黑色Arcam 3D打印机,每台打印机配备3千瓦的电子束,可用于同时生产多达六个15.75英寸的叶片。到2019年年底,将有50台Arcam 3D打印机主要用于LPT叶片生产。

与传统的镍基合金相比,钛铝合金提供了非常优异的强度重量比。但这种优势是有代价的。正如电子束熔化是一种技术要求严格的工艺一样,TiAl是一种“臭名昭着”的难加工材料。之前,GE航空需要将TiAl叶片通过铸造先形成毛坯料,然后通过CNC机加工将其加工成最终形状。这一过程需要很长的交付时间来制造模具,而通过EBM工艺,GE可以缩短叶片加工的流程。此外,GE还对材料进行了定制,并探索出自己的加工工艺,通过调节层厚度和加工速度,以避免产生残余应力。

在研究商用喷气发动机的生产过程中,最终你会看到一只死鸟从射入旋转风扇叶片的视频片段。这个例子是在俄亥俄州皮布尔斯的GE航空工厂进行的测试,GE9X(以及所有商用飞机发动机)的认证是与FAA一起完成的,而不是提交给FAA。这对于FAA能够加速认证过程,并推动增材制造的快速发展至关重要。

GE9X是GE航空首次将多种材料用于航空应用中,3D打印技术在GE9X上获得了大幅度应用。现在GE正在开发一个真正的工业化基地,并创建一系列相关标准。

这些标准不仅帮助GE控制多个生产基地生产的标准,还有助于GE控制多个原材料供应商,换句话说,这些标准就是为增材制造提供真正产业化的基础。

(责任编辑:admin)

金属3D打印供应商Continuu

金属3D打印供应商Continuu 巴西石油公司启动3D打印实

巴西石油公司启动3D打印实 Snapmaker与Polymaker合作

Snapmaker与Polymaker合作 智利军事理工学院开设3D打

智利军事理工学院开设3D打 AML3D获3000万澳元融资,

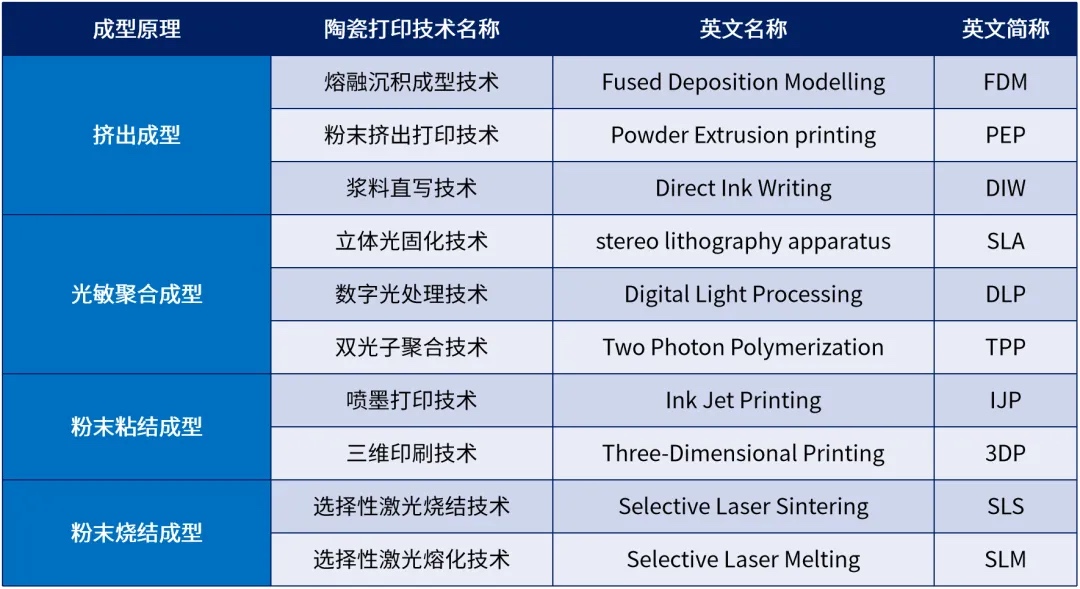

AML3D获3000万澳元融资, 陶瓷3D打印技术特点及PEP

陶瓷3D打印技术特点及PEP 3D食品打印:烹

3D食品打印:烹 卡内基梅隆研究人

卡内基梅隆研究人 Align Technology

Align Technology AM Craft在种子轮

AM Craft在种子轮 Aerojet拿下五角

Aerojet拿下五角 印度初创公司在Gi

印度初创公司在Gi