北航王华明院士团队综述: 镁基复合材料增材制造研究进展及展望

镁合金具有极低密度、高比强度、高比刚度、良好的阻尼性能、生物相容性和电磁屏蔽性能、储氢容量大、可回收性好、电池理论比容量高等显著的物理和化学性能,被广泛认为是21世纪最理想的绿色材料。然而,镁合金的进一步应用还需要克服许多瓶颈:①低弹性模量、低强度、塑性/延性差、较差的蠕变和耐磨性、较高的腐蚀速率阻碍了其在结构领域上的应用;②降解速度快、充放氢窗口窄也阻碍了其在功能材料领域的进一步应用;③传统制备工艺流程复杂、制造周期长、生产成本高、材料利用率低难以实现大型复杂构件的整体成形。以上瓶颈问题可以通过成分设计及新的制备工艺来解决,以扩大镁合金构件的应用。结合镁基复合材料的轻质高性能特性和增材制造成形高性能大型复杂结构件的技术优势,制备的增材制造镁基复合材料在汽车、航空航天、消费电子、生物医药等前沿高新技术行业具有巨大的潜在优势和广阔的应用前景。然而,增材制造镁基复合材料的应用还存在着许多问题,如成分设计、原材料制备、成形过程工艺控制、缺陷调控、组织性能评价等问题。

最近,北京航空航天大学王华明院士团队张成行副研究员和李卓副研究员等人通过系统调研分析增材制造镁基复合材料当前的研究进展、研究趋势和研究热点,综述了适合制备镁基复合材料的主要增材制造技术、增材制造过程中典型缺陷的形成机理及控制方法,增材制造镁基复合材料微观结构与力学性能、腐蚀性能和生物相容性的关系,基于成分设计和原材料制备提出了目前增材制造镁基复合材料面临的主要挑战,指出了增材制造镁基复合材料在当前和未来各个领域的应用潜力以及未来发展方向和亟待解决的问题,为今后增材制造镁基复合材料的研究方向提出了具体建议。

https://doi.org/10.1016/j.jma.2023.02.005

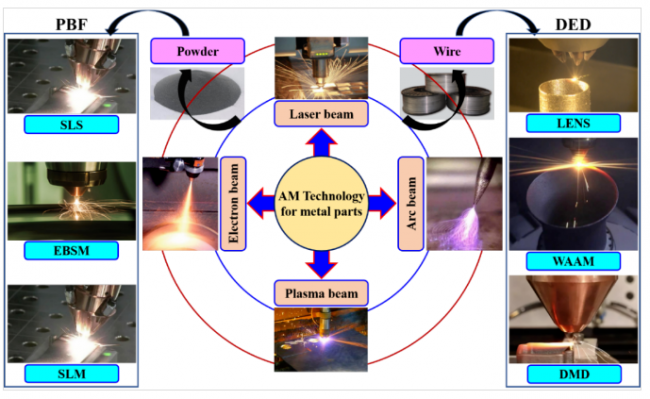

该文首先重点介绍了以高能束流(激光、电子束或电弧等)为热源的金属增材制造技术,如图1所示。按照原材料的送给方式、类型和热源类型,主要分为选区激光熔化(SLM)、电子束选区熔化(EBSM)、激光近净成形(LENS)和电弧熔丝增材制造(WAAM)。分别介绍了各种增材制造技术的典型特征以及适配的应用场景,如SLM的光束光斑尺寸较小、可以制造出精度较高的金属部件,配备高性能加热平台的EBSM可以大大减少残余应力的积累,LENS更适合多材料打印,WAAM的沉积速率高、可制备大尺寸零件等。

增材制造过程是一个涉及温度场、应力场等多个物理场的耦合过程,材料的熔化、凝固、冷却在极短的时间内完成。成形过程中存在各种不稳定因素,且温度变化剧烈,熔池的凝固速率比较高,致使制备零件的组织处于非平衡状态。对于增材制造镁基复合材料来说,镁基体与增强体的热膨胀系数不同,导致形成较大的残余应力,使得制备的构件相比于金属合金更容易出现屈曲变形、熔合不良、尺寸精度低、开裂等宏观缺陷,制备的构件内部也容易出现气孔、夹杂物、裂纹等微观缺陷。这些缺陷的存在严重恶化构件的性能,特别是在航空航天等高新技术领域,即使是微小的缺陷也会带来很大的安全隐患,甚至造成事故。因此,本文系统梳理了金属增材制造过程中产生的典型缺陷类型,如球化效应、气孔、熔合不良、合金元素烧损和裂纹等,分析了成形过程中以上缺陷的形成机理以及对应的控制方法。

详细阐述了近年来通过向不同镁合金基体中添加陶瓷颗粒、金属颗粒、碳或碳化物等不同种类增强体制备的增材制造不同复合体系的镁基复合材料在力学性能(Cu/ZK60、SiC/WE43、CNTs/AZ31B、SiC/AZ91D)、腐蚀性能和生物相容性(Cu/ZK60、BG/ZK60、MBG/ZK60、TiO2/GO-AZ61、GO/ZK30)方面的研究进展,并分析了增材制造过程中形成的微观组织对相关性能的影响机制,如选区激光熔化(SLM)过程中的快速凝固行为可以显著细化晶粒,提高力学性能及抗降解能力。同时,可以提高合金元素的固溶度,减少成分偏析,从而限制局部电偶腐蚀的发生。当前对增材制造镁基复合材料的研究还处于起步阶段,未来需要进一步通过调控成分、工艺等途径优化其力学、腐蚀和生物相容性等性能以适应不同的应用领域。

基于成分设计和粉末原料制备提出了增材制造镁基复合材料面临着科学和技术两方面的主要挑战:科学挑战主要包括粉末特性(流动性、粉末粒度和形状分布)、粉末与热源的相互作用、分层结构特征、弱化缺陷以及更好地量化冶金特性;技术挑战包括工艺参数的优化、实时监控、标准的建立、高通量测试和大型复杂构件的制造。为了进一步扩大镁基复合材料在市场上的应用,适用于镁基复合材料的增材制造必须在可制造性、综合性能完整性、稳定性和成本之间取得平衡。适配的成分设计和粉末制备是获得无缺陷、均匀稳定的增材制造镁基复合材料复的首要条件,也是制备增材制造镁基复合材料面临的首要问题。

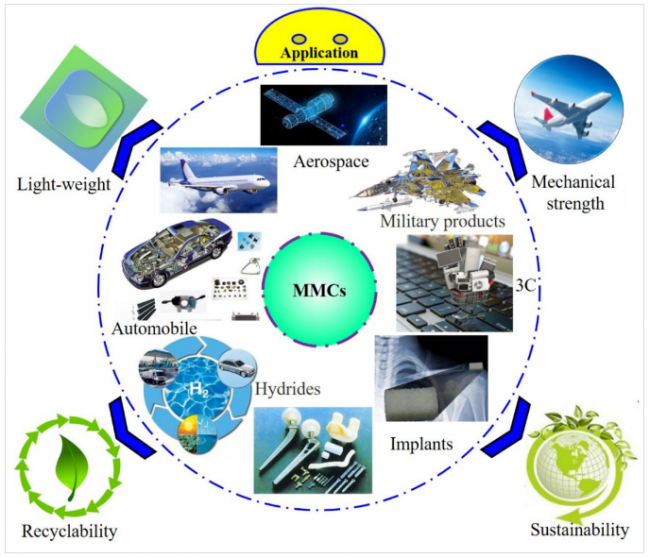

介绍了增材制造镁基复合材料在当前和未来各个领域的应用潜力。由于具有重量轻、可持续性好、高比刚度/强度、高温强度、高耐磨损或耐腐蚀性、良好的尺寸稳定性和力学完整性等优点,可部分替代传统金属材料,如图2所示,增材制造镁基复合材料可广泛应用于汽车、航空航天、消费电子、生物医学工程等领域。在汽车制造业中,重量减少10%可以转化为燃料消耗减少7%,如果目前使用的汽车材料可以被镁基复合材料取代,重量将减少22-70%,可用于汽车中的方向盘减震轴、活塞环、托架、传动轴、连杆等部件。作为一种可行的降低燃料消耗和二氧化碳排放的候选材料,镁基复合材料可用于卫星、导弹尾翼、飞机螺旋桨等相关结构部件,如支架、衬套、梁等结构部件;镁基复合材料在军工产品制造领域的应用,可以实现武器装备的轻量化,对提高武器的机动性和战场生存能力具有重要意义。由于具有出色的电磁屏蔽能力和耐环境或室外温度的特性,镁基复合材料可作为通信电子产品中手机和便携式电脑的外壳材料;利用增材制造技术开发具有良好的生物相容性、生物可降解性和低细胞毒性的新型镁基复合材料,可克服现有生物镁材料的局限性,探索具有更优结构和降解稳定性的新型生物医用植入物;较高的储氢容量和良好的析氢动力学特性使得镁基复合材料正逐渐成为非常有前途的储氢材料。

目前对增材制造技术和增材制造镁基复合材料新材料体系的研究相对有限,与铝、镍、钛基复合材料的增材制造相比,对增材制造镁基复合材料的研究还处于起步阶段,未来增材制造镁基复合材料的发展方向和急需解决的问题如下:

开发和优化镁基复合体系包括镁基体成分、适配增强体类型等,制定适配不同增材制造技术的镁基复合粉末和线材使用标准,调控和优化增材制造工艺参数弱化或消除内部缺陷、提高表面质量和尺寸精度及开发控制表面质量和尺寸精度的在线监测和智能控制系统;

揭示镁基复合材料增材制造过程中的微观组织特征演化规律和对力学性能的影响机制及分析其断裂机制和失效机理;利用不同类型增强体独特的性能优势,针对性地提高镁基复合材料的特定设计性能以满足不同环境工况下的应用范围,开发适配的后处理工艺体系等。

该文章发表在《Journal of Magnesium and Alloys》2023年第11卷第2期:

Chenghang Zhang, Zhuo Li, Jikui Zhang, Haibo Tang, Huaming Wang. Additive manufacturing of magnesium matrix composites: Comprehensive review of recent progress and research perspectives [J]. Journal of Magnesium and Alloys, 2023, 11 (2): 425-461.

(责任编辑:admin)

定向能量沉积(DED)金属3

定向能量沉积(DED)金属3 Sintavia获1000万美元新投

Sintavia获1000万美元新投 金属3D打印厂商汉邦激光启

金属3D打印厂商汉邦激光启 国家举办民营企业座谈会,

国家举办民营企业座谈会, 2025增材制造用户组(AMUG)

2025增材制造用户组(AMUG) 规划建设面积13.8万平方米

规划建设面积13.8万平方米 忍痛5年,福州依

忍痛5年,福州依 创想三维2023全球

创想三维2023全球 上海交大谷国迎教

上海交大谷国迎教 3D打印假体植入内

3D打印假体植入内 FRI:降脂油包水

FRI:降脂油包水 少年骨折后感染致

少年骨折后感染致