清华大学:电子束粉末床熔融制备钛铝基金属间化合物研究进展

钛铝基金属间化合物是一种理想的轻质高温结构材料,但因存在室温塑性低、加工困难等技术难点而限制了其应用。电子束粉末床熔融(Electron Beam Powder Bed Fusion, EB-PBF)技术能够实现近净成形,其成形过程中的低热应力特点适宜脆性材料的制备,是近年来广受关注的钛铝基金属间化合物成形新方法。

清华大学机械系林峰教授课题组对近年发表的以EB-PBF钛铝合金为研究对象的相关文献进行了调研,从工艺、后处理、性能表征等角度对目前的研究现状进行分析总结,并对未来的研究工作进行展望。相关论文以题为《电子束粉末床熔融制备钛铝基金属间化合物研究进展》发表在中文核心期刊《精密成形工程》。

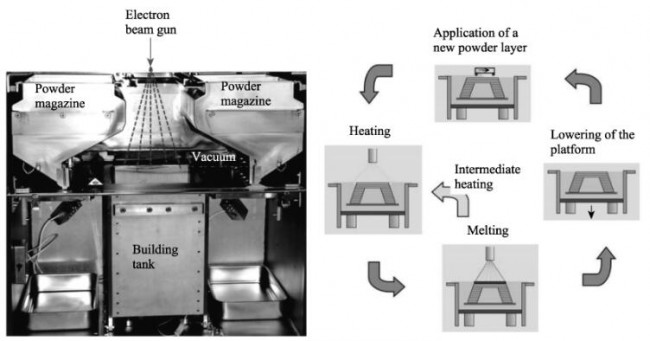

EB-PBF是利用高能电子束流熔化粉末床上的金属粉末颗粒,从而逐层融合材料完成零件实体的成形技术。利用电子束在成形前的预扫描实现对粉末床的预热,相当于原位的热处理,因而可以将引发裂纹的应力降至最低。EB-PBF工作在真空环境,可以减少氮、氢、氧等杂质元素的污染,适合钛、铝等活性金属的制备加工。

EB-PBF已经成功应用于多种牌号钛铝合金的成形,但对于成形质量及影响成形质量的工艺机理仍然需要进一步深入研究。EB-PBF的钛铝合金容易出现组织不均匀、“脱铝”、微裂纹等问题。

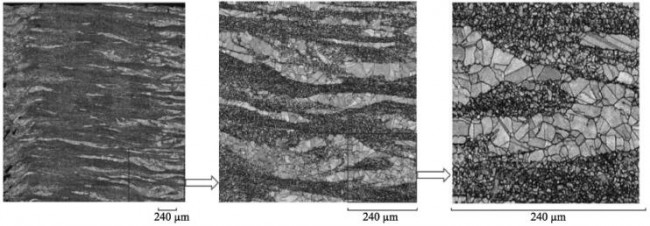

图 3 成型态TiAl样品中晶粒尺寸的空间异质性(打印方向由下到上)

图 3 成型态TiAl样品中晶粒尺寸的空间异质性(打印方向由下到上)

图 4 EB-PBF过程中的钛铝合金微观结构演化和独特的层状微观结构形成示意图

图 4 EB-PBF过程中的钛铝合金微观结构演化和独特的层状微观结构形成示意图

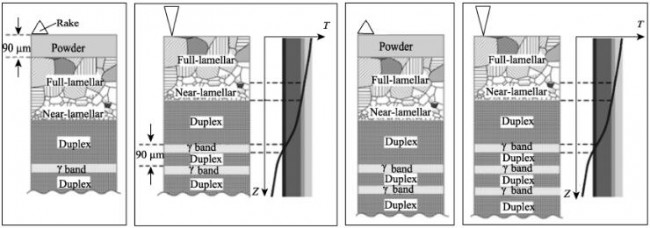

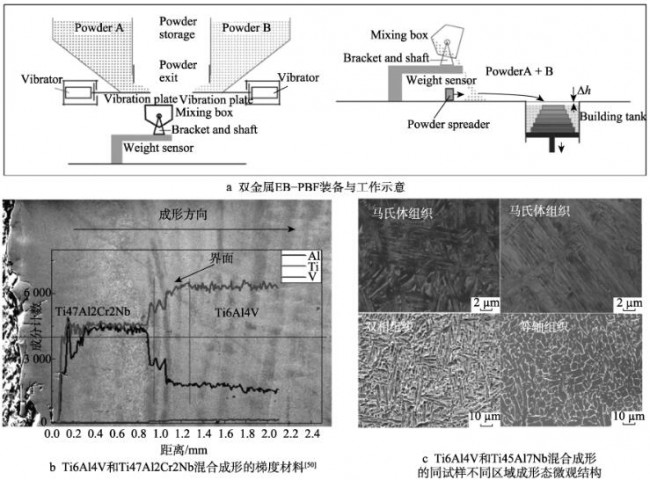

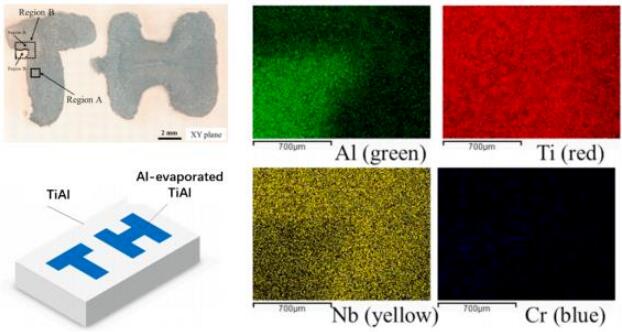

EB-PBF技术良好的多金属成形潜力,得益于金属材料普遍具有的较好电子束能量吸收率,并且加工过程中的低应力特点也保证了材料结合界面的稳定性。将钛铝合金与钛合金等材料结合,实现功能梯度材料或金属多材料的成形,是一种材料开发与应用的新思路。

图 5 清华大学提出的钛铝合金和钛合金的双金属EB-PBF成形原理示意图与实例

图 5 清华大学提出的钛铝合金和钛合金的双金属EB-PBF成形原理示意图与实例

图 6 清华大学完成的钛铝合金的定制化功能梯度结构(基体为钛铝合金,字母TH为α+β相钛合金)

图 6 清华大学完成的钛铝合金的定制化功能梯度结构(基体为钛铝合金,字母TH为α+β相钛合金)

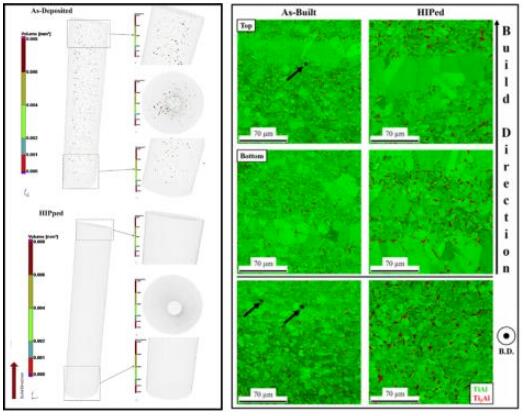

EB-PBF制备的成形态材料中含有微小的孔隙等缺陷,研究显示,热等静压能够闭合气孔和未熔合缺陷,还可以改变材料的微观结构。

图 7 热等静压前后的EB-PBF钛铝合金。a 内部缺陷对比;b 微观结构对比。

图 7 热等静压前后的EB-PBF钛铝合金。a 内部缺陷对比;b 微观结构对比。

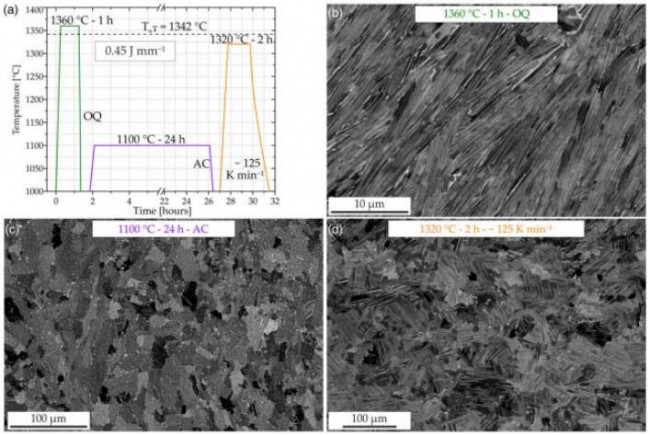

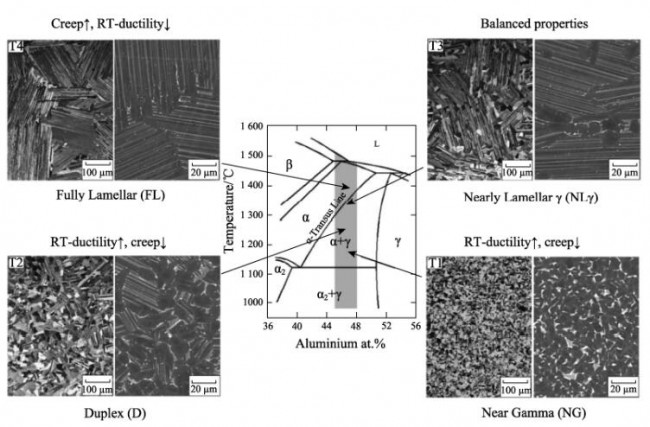

热处理能够有效调控钛铝合金的微观结构,并进一步影响其力学性能。热处理保温温度和冷却速率是决定所形成的微观结构的关键因素。

图 8 基于亚稳态相变的EB-PBF钛铝合金均质化热处理路线(a)温度历程;(b)油淬后的γF相组成的微观结构;(c)1100℃退火后的近γ相微观结构;(d)最终退火步骤后的典型双相微观结构。

图 8 基于亚稳态相变的EB-PBF钛铝合金均质化热处理路线(a)温度历程;(b)油淬后的γF相组成的微观结构;(c)1100℃退火后的近γ相微观结构;(d)最终退火步骤后的典型双相微观结构。

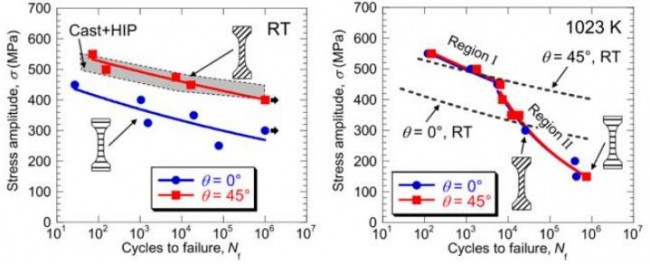

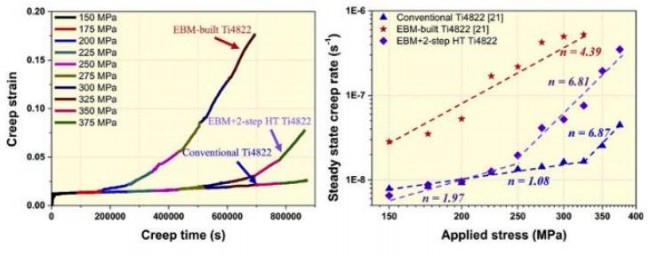

研究表明,EB-PBF成形的钛铝合金其力学性能表现出了强烈的各向异性,并且在热等静压和热处理之后依然存在。热处理工艺参数对于材料的性能有很大影响。作为一种非常有潜力的航空结构材料,钛铝基金属间化合物的应用场景主要集中在航空发动机的中温段结构件,关于疲劳、蠕变、持久等方面的研究尤为具有工程意义。

图 9 不同打印方向EB-PBF成形4822合金的室温与高温疲劳测试SN曲线。a 室温疲劳试验结果;b 高温疲劳试验结果。

图 9 不同打印方向EB-PBF成形4822合金的室温与高温疲劳测试SN曲线。a 室温疲劳试验结果;b 高温疲劳试验结果。

图10 铸态、EB-PBF成形态和两步热处理4822合金的压缩蠕变曲线和稳态蠕变速率。a 压缩蠕变曲线 ; b 稳态蠕变速率。

图10 铸态、EB-PBF成形态和两步热处理4822合金的压缩蠕变曲线和稳态蠕变速率。a 压缩蠕变曲线 ; b 稳态蠕变速率。

近年来,逐渐丰富的关于EB-PBF钛铝合金的研究推动了技术的发展。工艺参数实验、熔池冶金过程仿真、多尺度材料表征等方面的研究提出了成形工艺优化的思路。利用热等静压、热处理和表面铣削等后处理工艺,实现了缺陷愈合、组织均匀化调控和表面质量改善等优化手段,弥补了EB-PBF钛铝合金的不足。多方位的材料性能表征与评价正在丰富对EB-PBF钛铝合金的认知,为实际工程化应用提供了科学指导。目前EB-PBF钛铝合金材料的目标应用场景是在航空航天领域作为轻质结构材料替代镍基高温合金,深入开展对EB-PBF钛铝合金在高温下的拉伸、疲劳、蠕变、氧化等服役性能的研究,将会有效突破限制EB-PBF钛铝合金大规模应用的瓶颈。

(责任编辑:admin)

华中科技大学:增材制造Si

华中科技大学:增材制造Si 赋能汽车、医疗等行业|TP

赋能汽车、医疗等行业|TP Amnovis利用3D打印技术制

Amnovis利用3D打印技术制 国产连续纤维3D打印开拓

国产连续纤维3D打印开拓 踝关节坏了,九江市第一人

踝关节坏了,九江市第一人 河钢工业技术智联公司完成

河钢工业技术智联公司完成 创想三维2023全球

创想三维2023全球 上海交大谷国迎教

上海交大谷国迎教 3D打印假体植入内

3D打印假体植入内 FRI:降脂油包水

FRI:降脂油包水 少年骨折后感染致

少年骨折后感染致 打出一片“新天地

打出一片“新天地