3D打印-增材制造金属材料及结构用于动态冲击应用(一)

传统制造在开发在动态冲击情景下具有增强性能的材料和结构方面正在接近其极限。3D打印虽然目前在动态冲击应用这些领域非常有限,但3D打印所代表的增材制造提供了多种解决方案来满足对不断增长的需求。3D打印在实现多材料、新材料解决方案、结构优化以及高度可定制的内部和外部几何形状方面尤其令人感兴趣。本期,将结合《Perspectives on additive manufacturing for dynamic impact applications》来进一步理解3D打印-增材制造材料及结构用于动态冲击应用的前景。

▲https://www.sciencedirect.com/science/article/pii/S0264127522005858

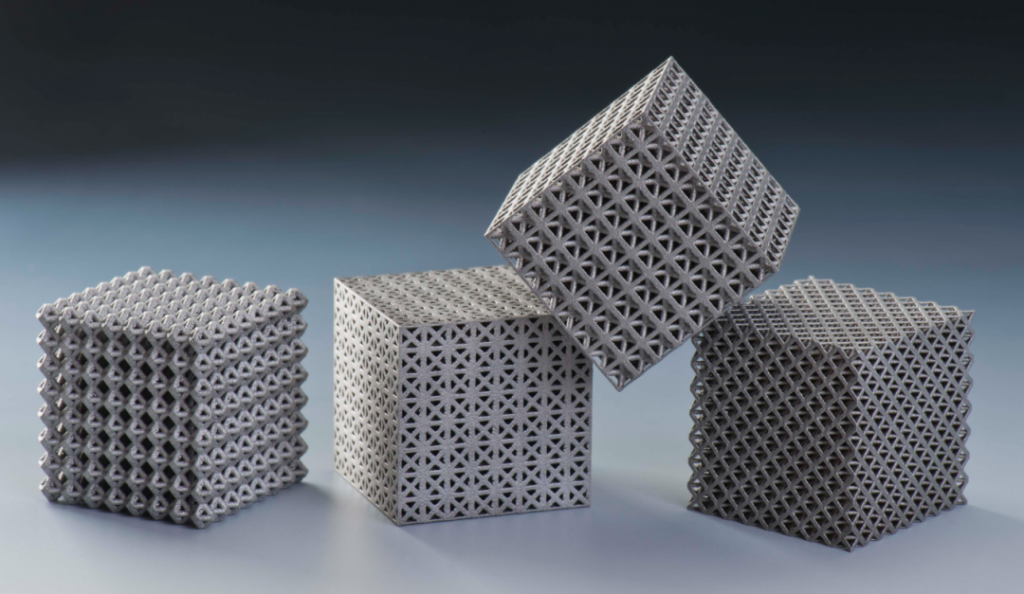

根据动态冲击类型和配置要求,可以确定三大类此类应用:(i) 对射弹或碎片的弹道防护;(ii) 防止其他高能冲击事件 (HEE),例如碰撞或爆炸;(iii) 微流星体和轨道碎片 (MMODs) 缓冲。目前大多数的研究工作强调了在动态负载条件下增强完整性的有益设计特征,例如通过蜂窝结构设计吸收冲击能量或偏转冲击的能力。在这些情况下,增材制造 (AM) 的能量缓冲保护系统具有复杂的几何形状,可以促进在高应变率条件下显着改善结构的性能。

然而,迄今为止,针对动态冲击应用的材料和结构的增材制造研究相对有限。在本文中,我们将回顾用于动态冲击应用的3D打印技术当前应用发展状态,并系统地评估通过增材制造方法可以实现的潜在和新兴机会。

大多数传统抗冲击的工程应用旨在避免使用期间的塑性变形并最大限度地减少与疲劳相关的故障。因此,用于此类应用的材料的机械性能评估只需要在高达 1 s-1 的应变率范围内进行静态或循环测试,这通常称为准静态状态。然而,有许多应用涉及在比准静态载荷大几个数量级的应变率下的塑性变形。这种情况有时被称为高应变率 (HSR) 动态冲击应用。

高应变率 (HSR) 动态冲击应用虽然只占据了当前工程的有限领域,但这些应用对于确保高价值设备的完整性和保护人类生命至关重要。随着人类工程活动变得更加活跃和充满活力,此类应用的商业重要性越来越高。由于这些应用涉及在非常高的应变率下变形,并且大多数金属材料表现出应变率敏感性,使用准静态测试数据来评估动态行为只能提供有限的洞察力。因此,用于高应变率应用的材料评估需要等效测试,其中可能包括有限元模拟或专门的机械测试技术。

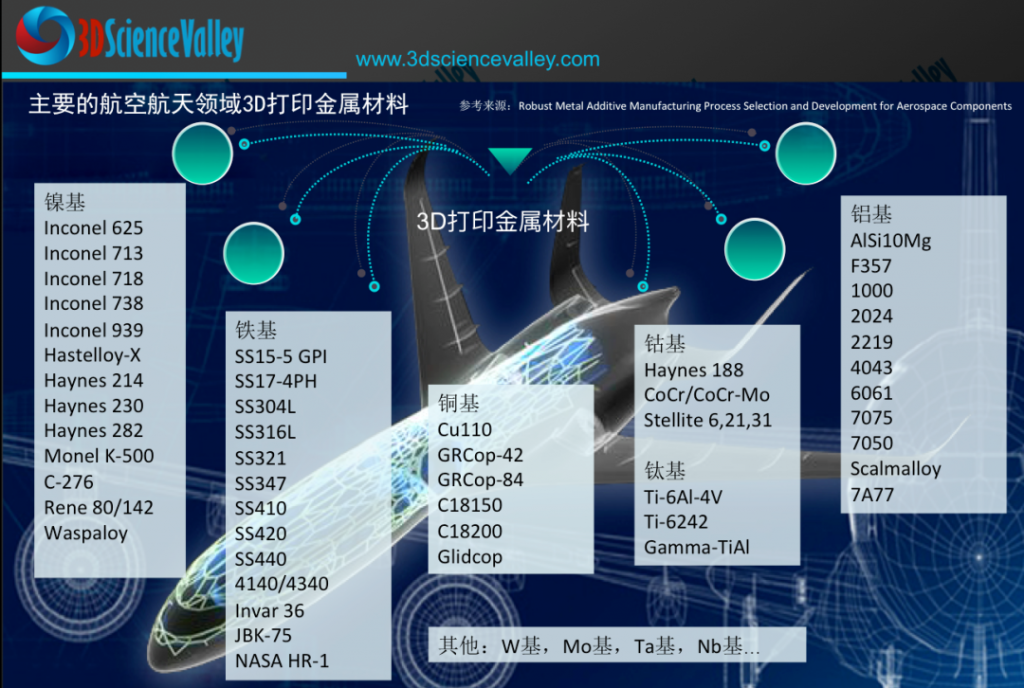

钢因其优异的机械性能、低成本和易于制造而成为许多冲击保护应用的首选材料。近几十年来,轻质材料,如钛和铝合金、陶瓷和织物也被研究用于高速冲击应用。

▲ 不锈钢材料

© 3D科学谷白皮书

▲ 铝合金材料

© 3D科学谷白皮书

此外,已经开发了许多复杂的设计方法来增强结构的动态性能。例如,多层复合结构已被证明可有效提高装甲的防护能力。对于射弹和碎片的弹道防护,通过倾斜定位或改进结构几何形状使撞击物体偏转的设计方法可以提高性能。

与传统制造方法相比,增材制造提供了前所未有的设计和制造优势,这些方法在准静态应用的背景下得到了很好的评价。然而,在公开文献中仍然很少讨论或探索增材制造在高应变率或动态冲击应用中的潜力。

增材制造技术在动态冲击应用的未来具有显着潜力的领域。在某些领域,例如蜂窝材料的能量吸收,动态性能目前被显着低估,需要进一步研究。

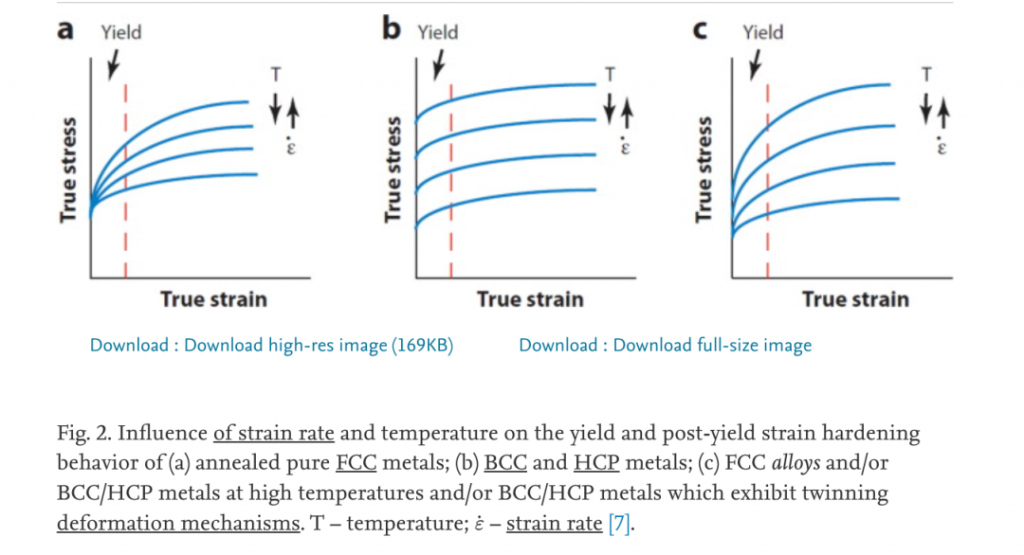

高应变率变形导致屈服强度和极限强度的增加以及金属材料加工硬化特性的变化。例如,如图所示具有面心立方(FCC)晶格的高纯度退火金属(如铜、镍或铝)的屈服应力在一定范围内对温度或应变率的变化。同时,具有体心立方(BCC)(铁、钽或铌)或六方密排(HCP)(钛、锌或锆)晶格的金属反应更灵敏。然而,图片说明的主要现象是材料的流动应力对应变率的不同依赖性,当滑移和孪晶都发生变形时,这对于高温下的某些材料来说更加复杂。此外,增加应变率的效果与降低温度的效果相似。

基于PBF粉末床熔融金属3D打印是当前金属增材制造技术的中流砥柱。与基于烧结或搅拌摩擦焊的固态金属增材制造相比,PBF技术通过快速凝固过程进一步为新合金设计或新微观结构创造提供了巨大的机会。然而,也正是由于这种层熔化和凝固过程,金属增材制造的金属产品也可能会出现许多问题。这些包括:

© 3D科学谷白皮书

微观结构和性能不均匀:这反映在增材制造金属零件的机械性能显着的各向异性上。通过实现等轴晶粒结构可以在很大程度上消除各向异性的机械性能,然而,这种策略已被证明对大多数商业合金(如主要钛合金 Ti6Al4V)具有挑战性。在这方面,BJ粘结剂喷射金属3D打印与烧结的结合可以产生具有各向异性机械性能的完全等轴晶粒结构。

有限的AM-增材制造合金材料选择:通常,可焊接金属和合金可以通过PBF这种基于熔融的AM增材制造技术来加工,这也为AM-增材制造的金属和合金的初始选择提供了指导。不过虽然正在进行更多合金开发,但目前用于PBF增材制造技术的高性能合金的数量仍然有限。

残余应力和缺陷:PBF增材制造技术需要仔细选择、控制和优化每种新材料的增材制造工艺参数,最好基于系统模拟或建模,这有助于缓解这些问题并缩短试验过程并降低成本。粗糙的内外表面:金属增材制造提供的设计自由度能够制造具有内部表面的组件,不过这些内部表面的制造具有挑战性,这对于动态冲击应用来说是值得关注的。此外,如果包含倾斜内表面的零件是为动态冲击应用而设计的,那么如果倾角接近水平,通过PBF增材制造技术来制造这些内表面通常需要支撑。随后移除支撑可能会在动态冲击应用中产生部件中的弱点。

下期将更详细地讨论金属增材制造在为高应变率应用制造固体或多孔金属结构方面的能力和局限性。

(责任编辑:admin)

华中科技大学:增材制造Si

华中科技大学:增材制造Si 赋能汽车、医疗等行业|TP

赋能汽车、医疗等行业|TP Amnovis利用3D打印技术制

Amnovis利用3D打印技术制 国产连续纤维3D打印开拓

国产连续纤维3D打印开拓 踝关节坏了,九江市第一人

踝关节坏了,九江市第一人 河钢工业技术智联公司完成

河钢工业技术智联公司完成 创想三维2023全球

创想三维2023全球 上海交大谷国迎教

上海交大谷国迎教 3D打印假体植入内

3D打印假体植入内 FRI:降脂油包水

FRI:降脂油包水 少年骨折后感染致

少年骨折后感染致 打出一片“新天地

打出一片“新天地