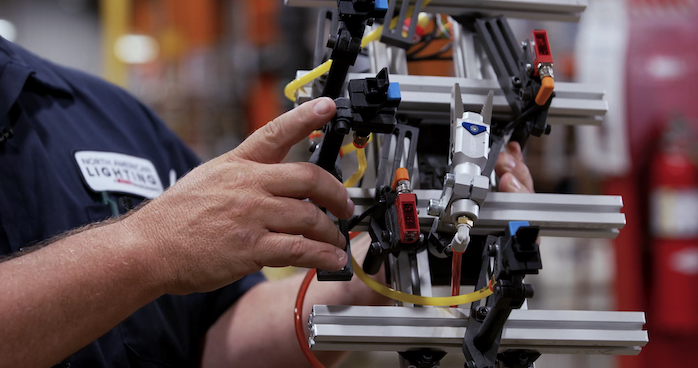

NAL利用3D打印制造夹具和固定装置,可以在五天内完成零件的周转

时间:2022-08-25 11:27 来源:南极熊 作者:admin 阅读:次

△NAL为美国汽车制造商提供的汽车照明系统总成

NAL与福特和GMC等美国最大的汽车制造商之间拥有稳定的合作,因此汽车零部件的交货稳定性和质量至关重要。该公司表示,装配生产工具的质量,对于确保工厂稳定生产至关重要。如果一个零件坏了,这可能意味着延长交货时间和增加成本。

2022年初,生产工程技术人员Joey Carpenter开始使用3D打印技术,将模具生产引入内部,皆在解决工具潜在的供应链问题。当他首次接触MakerBot METHOD X 3D打印机时还很陌生,不过他很快就得到了该设备的供应商的大力支持,现在已是该方面的专家。

△NAL工厂内的MAKERBOT METHOD X 3D 打印机

3D打印带来的成本和时间收益

在使用3D打印技术之前,通常Carpenter和他的团队,依靠外部供应商来设计、生产和寄回他们需要的零件,收到一个新零件可能需要几个星期。他表示,这种情况不是很理想,最重要的是货期经常延迟,这迫使他们重新调整整个工作计划。

Carpenter说:“在他们采用3D打印技术后,等待时间降到了最低,在12个小时内,我们就有了制造臂端工具所需的东西。这不仅极大地减少了我们的等待时间,而且可以将巨大的成本降低。用尼龙碳纤维3D打印一个零件的成本,仅仅是我们以前购买铝制零件的三分之一。”

他接着说到:“此外,自从我们开始使用3D打印技术以来,我们的管理费用减少了一半,因为我们不必囤积多余的零件,现已经减少了50%的零件库存压力。同时,我们所有的工具设计都是数字化的,所以我们更容易和更快地获取、迭代和按需打印。从设计到装配,我们可以在五天内完成零件的周转,而不是等待数周。"

△采用3D打印技术,按需构建机械臂末端工具,减少50%库存压力

充分利用Method X的多功能性

在该公司的Flora工厂,机器臂每年需使用约200个臂端工具。现在,这些工具是在内部通过3D打印制造的。

虽然Carpenter主要是打印臂端工具部件,但他也发现了新的应用,可以充分利用METHOD X的多功能性。他解释:“我们还使用内部模拟和原型制作,来快速开发新配件和类似的部件,以便将来使用。我们在内部用碳纤维做了原型,只用了三天时间,而不是外包,外包可能需要一个月的时间才能回来。”

Carpenter指出:”我们发现用碳纤维部件代替铝非常容易。随着重量减轻和耐用性,碳纤维可与铝相媲美,使用METHOD X上提供的LABS挤出机、MakerBot和Jabil材料,打印工具的公差和一致性都满足他们的使用需求。”

△采用3D打印碳纤维装配线上的模块,来替代传统铝制材料

同时,Carpenter并不是在Flora工厂中,唯一使用3D打印技术的团队。NAL的装配和照明团队,也开始使用打印机为装配线生产嵌套块,它们被用于机器加工零件时将零件固定。之前,照明团队必须请第三方供应商来满足他们的需求。在收到最终产品之前,他们必须等待供应商设计并制造零件,并满心等待零件的报价和批准。

制造工程技术员Dee Jay Griffith说:“往常,在得到一个零件之前,需要四到六周的准备时间。现在,我们能够以不到10%的成本,打印一个完整的零件穴,而且不再受货期限制。”该团队宣称,他们主要采用碳纤维和PolyMax™ PC打印机,得到的工具重量轻且耐用。自从几个月前打印出来后,新的工具目前还没有看到有任何的磨损。现在,他还在尝试使用不同的材料,拓展他们想打印的东西。例如,相机支架、润滑脂尖端、测漏密封等。

Carpenter 总结道:“他们现在已经有五台MakerBot 3D打印设备,虽然仅使用了几个月,但通过3D打印技术,它们为我们节省了时间和成本,以及省去了非必要的工作流程。”

(责任编辑:admin)

最新内容

热点内容

开创性增设小型家用电器制

开创性增设小型家用电器制 央视财经:义乌又出“爆款

央视财经:义乌又出“爆款 砂型3D打印厂商三帝科技并

砂型3D打印厂商三帝科技并 山东省材料学会增材制造分

山东省材料学会增材制造分 Formlabs携手神州数码,赋

Formlabs携手神州数码,赋 一天打印一艘实用船艇 全

一天打印一艘实用船艇 全 忍痛5年,福州依

忍痛5年,福州依 创想三维2023全球

创想三维2023全球 上海交大谷国迎教

上海交大谷国迎教 3D打印假体植入内

3D打印假体植入内 FRI:降脂油包水

FRI:降脂油包水 少年骨折后感染致

少年骨折后感染致