航天器结构材料的应用现状与未来展望

时间:2019-04-28 14:59 来源:南极熊 作者:中国3D打印网 阅读:次

自1957年第一颗人造地球卫星发射以来,人类就从未停止对航天结构材料的研究与关注。近年来,卫星技术的迅速发展,一方面对结构材料提出了更高的要求,另一方面也促进了新材料的产生与发展。世界各大航天机构都设有专门的材料研究中心,持续开展航天器结构材料的开发。例如,美国NASA的兰利研究中心和国内的航天材料及工艺研究所等都是负责研发和测试航空航天新型材料和结构的机构。NASA在2012年发布的《空间技术发展路线图》中,依然将材料与结构列为最优先发展的十四大领域之一,并且在2015年对其进行了细化与完善。

由于航天器载荷的复杂性和服役环境的特殊性,材料的选用要求往往与常规机械产品有很大区别。作为结构材料,最基础的作用就是承受和传递载荷,因而所选材料必须强度高、模量大、韧性好。特别是随着载人航天与深空探测事业的发展,有效载荷逐渐增多,卫星平台越来越大,对材料此方面的性能提出了更高要求。我国的风云系列气象卫星在发展到第三代,也即第二代极轨气象卫星FY-3时,遥感探测器已达12个之多,其平台也相应地要求具有更大的卫星承载能力。

在不降低材料性能的前提下,轻量化是工业界追求的永恒目标,它的实现不仅有利于削减成本,而且有助于减少环境污染。以汽车为例,其质量每减轻10%,就会节省6%~8%的燃料。这对发射成本异常昂贵的卫星而言更加适用,据统计,进入空间轨道的航天运载器质量每减轻1kg,其发射费用将节省约2万美元,因此必须采用密度尽量低的材料。结合高强度和大刚度的性能要求,需要采用比模量(弹性模量与密度之比)高和比强度(强度与密度之比)大的材料。其中,高比模量的材料还非常有利于提高结构的自然频率和稳定性,防止在发射时引起过大的动态响应载荷,保证卫星姿态控制系统的正常运行及提高卫星薄壁结构在发射压缩载荷下的稳定性。

另外,由于卫星长期在太空服役且在轨寿命延长,因而所选材料还必须具有良好的空间环境稳定性。对于结构材料,尤其是暴露在空间的外部材料,要求在真空、高低温交变、紫外辐照、电子辐照、原子氧等

条件下不发生大幅的成分、结构与质量变化,从而能够保证所需的力学性能和物理性能。

1航天器结构材料的性能特点与应用现状

目前,航天器用结构材料主要有金属材料与复合材料两大类。金属材料具有成熟的使用性能和加工制造基础,一直以来都是卫星结构材料的首选;复合材料作为新兴材料,因其具备密度低、可设计性强等突出优势也备受航天器结构工作者的青睐,并有逐渐代替金属作为卫星主结构材料的趋势。

1.1金属材料

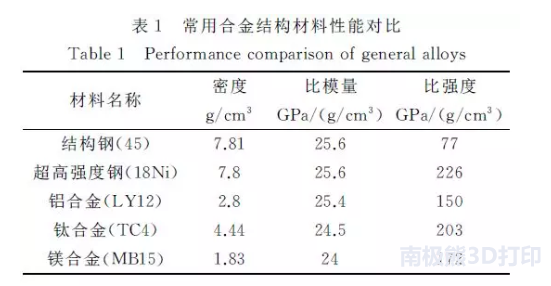

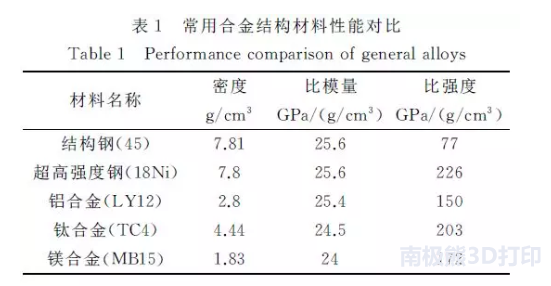

金属材料具有可焊接的特点,常用于卫星密封壳体结构中,在接头、支架等承力结构件上也有广泛应用。金属材料中,合金钢是工业界使用最广泛的结构材料,但是在航空航天领域除了少部分结构采用合金钢以外,主要都采用更加轻质的铝合金、钛合金、镁合金等。如表1所示,在比模量相当的情况下,轻质合金的密度低很多。

在轻质合金中,铝合金价格相对便宜,导热性、导电性良好且抗腐蚀性能好,是目前卫星上应用最广泛的轻金属材料。部分铝合金还具有良好的低温性能,随着温度的下降,其强度和塑性都有所增加。在经典的航天飞机时代,乘员舱、前机身、中机身、后机身、垂尾、襟翼、升降副翼和水平尾翼均由铝合金制造。在美国,研究和应用较多的主要有7075、7475和7055等7系铝合金。这些成分的铝合金不仅具有高强度,而且具有高韧性,一直是各国航天材料研究人员追求的目标。受限于材料制备技术的发展,高强铝合金在我国的应用较少,但是要实现航天器的轻量化设计,这始终是一个值得研究的方向。

目前应用在航天器上的铝合金主要有铝合金厚板、铝蜂窝板和铝-锂合金等。其中,铝合金厚板具有高强度、良好的韧性、抗应力性能和抗剥落腐蚀性能,而且其断裂韧性较好,抗疲劳裂纹扩展能力强,作为航天航空用材料具有很好的综合性能。另外,铝蜂窝夹芯板结构以其比强度高、比刚度高、隔热隔振性能好、可设计性强等特点,被广泛应用于航空航天领域,已成为现代卫星主要的承力结构。20世纪80年代发展起来的铝-锂合金由于锂的添加可以降低合金的密度,增加刚度,同时仍然保持较高的强度、较好的抗腐蚀性和抗疲劳性以及适宜的延展性,被认为是21世纪航空航天领域最理想的结构材料。上述三类铝合金因在航空航天领域的优异表现,都将是我国在铝合金方面研究努力的方向与重点。

钛合金相比于其他轻金属材料的优势在于比强度最高、耐腐蚀性最好(甚至远优于不锈钢),并且高低温力学性能很好,能在550℃高温和零下250℃低温下长期工作而保持性能不变(铝合金最高仅能在200~300℃工作)。钛合金线膨胀系数小,可以用作要求尺寸不随温度变化的构件。第一代航天飞机的热防护系统部分采用了钛合金Ti1100作为防热瓦。英国空天飞机HOTOL的机身材料也部分采用了钛合金。国内新型通信卫星的承力筒锥段由于采用高强钛合金制成大口径双波纹壳结构,其质量减轻了约50%,抗载能力提高了80%。

鉴于钛合金高昂的价格,其一般只用于承载力大的关键部位或者同时对结构性能与热学性能有较高要求的场合。但是钛合金由于具有优异的力学、热学和化学性能,不仅在结构系统,在其他如控制系统中也表现出巨大的潜力。并且钛资源丰富,蕴藏量仅次于铁、铝。目前的难点就在于从原始资源到市场之间的转化存在较大的阻力,技术与经济都是重要的问题。

镁合金是表1所列合金中密度最低的材料,并且减振能力好,易切削加工和可回收,被誉为“二十一世纪绿色金属工程结构材料”。目前,欧美及日本等工业发达国家高度重视镁合金的研究和开发,并己将镁合金应用到航空航天、汽车、军事与3C产业等领域。卫星用镁合金多为铸造镁合金,强度相对较低,一般用于制作常温和低温下承受低载荷的结构件。国内研究镁合金的单位很多,但是在航天器上的应用还并不是很广泛,局限在于镁合金耐腐蚀性能不强,且长时间工作温度不能超过150℃。

1.2复合材料

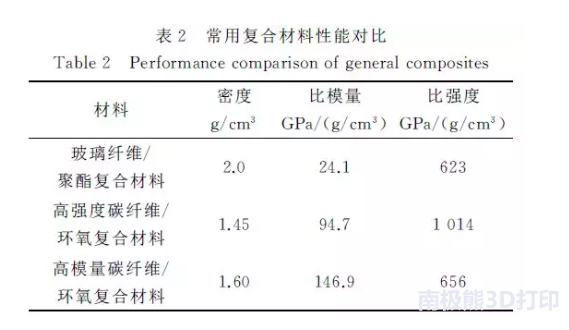

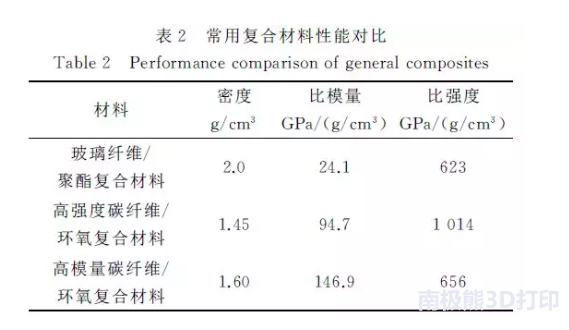

航天器结构用复合材料主要是纤维增强型的复合材料,基体一般为热固性环氧树脂。按照纤维的种类不同可分为碳纤维增强型(常见牌号有M60、M55J、M40J、T700等)、凯夫拉纤维增强型、玻璃纤维增强型和硼纤维增强型等。对比表1、表2,可见复合材料的比模量和比强度都远高于上述轻合金。

复合材料中,碳纤维/环氧复合材料(CFRP)密度低(与镁和铍相当)、强度高(达铝合金的3倍多)、模量大,轻质高强性能尤为显着,是所有航空航天领域最受欢迎的复合材料。由于CFRP具有各向异性,所以它具有很强的可设计性,能为不同服役条件提供最优的材料选择。同时,复合材料易于大面积整体成型的特性也为简化航天器生产工序、缩短生产周期提供了重要保障。国内外航天器上复合材料的使用已经占到较大比例。目前,碳纤维增强复合材料在卫星上的应用主要体现在卫星本体结构、太阳电池阵和天线结构等方面。由于其具有较高的比强度、较大的比刚度和良好的抗疲劳等性能特征,非常适合应用于卫星外壳、中心承力筒和各种仪器安装结构板等部位。又因为CFRP具有线膨胀系数小的特点,所以大型电池阵经常采用该材料。卫星上安装的大型抛物面天线等强方向天线要求在温度急剧变化的空间环境中仍能保持稳定的外形,所以碳纤维增强复合材料也比较适用。

但是复合材料也存在一些固有的缺陷,例如吸湿性,CFRP在大气中存储和使用时,水分与温度的作用会使其力学性能明显下降。树脂基体吸湿后会引起体积膨胀,不仅会产生湿热变形与应力,同时还会降低材料本身的刚度和强度。另外,CFRP加工精度的稳定性也有待提高。针对这些问题,研究发展高模量、高强度以及高导热率的纤维,进一步改善树脂基体的耐高低温性能,同时大力发展复合材料的自动化制造装备将是有效的解决办法。

在不降低材料性能的前提下,轻量化是工业界追求的永恒目标,它的实现不仅有利于削减成本,而且有助于减少环境污染。以汽车为例,其质量每减轻10%,就会节省6%~8%的燃料。这对发射成本异常昂贵的卫星而言更加适用,据统计,进入空间轨道的航天运载器质量每减轻1kg,其发射费用将节省约2万美元,因此必须采用密度尽量低的材料。结合高强度和大刚度的性能要求,需要采用比模量(弹性模量与密度之比)高和比强度(强度与密度之比)大的材料。其中,高比模量的材料还非常有利于提高结构的自然频率和稳定性,防止在发射时引起过大的动态响应载荷,保证卫星姿态控制系统的正常运行及提高卫星薄壁结构在发射压缩载荷下的稳定性。

另外,由于卫星长期在太空服役且在轨寿命延长,因而所选材料还必须具有良好的空间环境稳定性。对于结构材料,尤其是暴露在空间的外部材料,要求在真空、高低温交变、紫外辐照、电子辐照、原子氧等

条件下不发生大幅的成分、结构与质量变化,从而能够保证所需的力学性能和物理性能。

1航天器结构材料的性能特点与应用现状

目前,航天器用结构材料主要有金属材料与复合材料两大类。金属材料具有成熟的使用性能和加工制造基础,一直以来都是卫星结构材料的首选;复合材料作为新兴材料,因其具备密度低、可设计性强等突出优势也备受航天器结构工作者的青睐,并有逐渐代替金属作为卫星主结构材料的趋势。

1.1金属材料

金属材料具有可焊接的特点,常用于卫星密封壳体结构中,在接头、支架等承力结构件上也有广泛应用。金属材料中,合金钢是工业界使用最广泛的结构材料,但是在航空航天领域除了少部分结构采用合金钢以外,主要都采用更加轻质的铝合金、钛合金、镁合金等。如表1所示,在比模量相当的情况下,轻质合金的密度低很多。

目前应用在航天器上的铝合金主要有铝合金厚板、铝蜂窝板和铝-锂合金等。其中,铝合金厚板具有高强度、良好的韧性、抗应力性能和抗剥落腐蚀性能,而且其断裂韧性较好,抗疲劳裂纹扩展能力强,作为航天航空用材料具有很好的综合性能。另外,铝蜂窝夹芯板结构以其比强度高、比刚度高、隔热隔振性能好、可设计性强等特点,被广泛应用于航空航天领域,已成为现代卫星主要的承力结构。20世纪80年代发展起来的铝-锂合金由于锂的添加可以降低合金的密度,增加刚度,同时仍然保持较高的强度、较好的抗腐蚀性和抗疲劳性以及适宜的延展性,被认为是21世纪航空航天领域最理想的结构材料。上述三类铝合金因在航空航天领域的优异表现,都将是我国在铝合金方面研究努力的方向与重点。

钛合金相比于其他轻金属材料的优势在于比强度最高、耐腐蚀性最好(甚至远优于不锈钢),并且高低温力学性能很好,能在550℃高温和零下250℃低温下长期工作而保持性能不变(铝合金最高仅能在200~300℃工作)。钛合金线膨胀系数小,可以用作要求尺寸不随温度变化的构件。第一代航天飞机的热防护系统部分采用了钛合金Ti1100作为防热瓦。英国空天飞机HOTOL的机身材料也部分采用了钛合金。国内新型通信卫星的承力筒锥段由于采用高强钛合金制成大口径双波纹壳结构,其质量减轻了约50%,抗载能力提高了80%。

鉴于钛合金高昂的价格,其一般只用于承载力大的关键部位或者同时对结构性能与热学性能有较高要求的场合。但是钛合金由于具有优异的力学、热学和化学性能,不仅在结构系统,在其他如控制系统中也表现出巨大的潜力。并且钛资源丰富,蕴藏量仅次于铁、铝。目前的难点就在于从原始资源到市场之间的转化存在较大的阻力,技术与经济都是重要的问题。

镁合金是表1所列合金中密度最低的材料,并且减振能力好,易切削加工和可回收,被誉为“二十一世纪绿色金属工程结构材料”。目前,欧美及日本等工业发达国家高度重视镁合金的研究和开发,并己将镁合金应用到航空航天、汽车、军事与3C产业等领域。卫星用镁合金多为铸造镁合金,强度相对较低,一般用于制作常温和低温下承受低载荷的结构件。国内研究镁合金的单位很多,但是在航天器上的应用还并不是很广泛,局限在于镁合金耐腐蚀性能不强,且长时间工作温度不能超过150℃。

1.2复合材料

航天器结构用复合材料主要是纤维增强型的复合材料,基体一般为热固性环氧树脂。按照纤维的种类不同可分为碳纤维增强型(常见牌号有M60、M55J、M40J、T700等)、凯夫拉纤维增强型、玻璃纤维增强型和硼纤维增强型等。对比表1、表2,可见复合材料的比模量和比强度都远高于上述轻合金。

但是复合材料也存在一些固有的缺陷,例如吸湿性,CFRP在大气中存储和使用时,水分与温度的作用会使其力学性能明显下降。树脂基体吸湿后会引起体积膨胀,不仅会产生湿热变形与应力,同时还会降低材料本身的刚度和强度。另外,CFRP加工精度的稳定性也有待提高。针对这些问题,研究发展高模量、高强度以及高导热率的纤维,进一步改善树脂基体的耐高低温性能,同时大力发展复合材料的自动化制造装备将是有效的解决办法。

(责任编辑:admin)

最新内容

热点内容

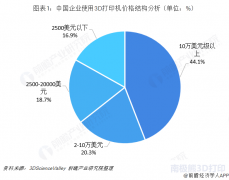

3D打印市场规模不断扩大,

3D打印市场规模不断扩大, 工信部:去年全球3D打印产

工信部:去年全球3D打印产 2020年,全球3D打印产业规

2020年,全球3D打印产业规 工业级3D打印设备占主流,

工业级3D打印设备占主流, 3D打印,制造业的未来

3D打印,制造业的未来 三年后市场规模可达56亿,

三年后市场规模可达56亿,