次世代空间架构—3D打印汽车的未来(2)

NextGen Spaceframe(次世代空间架构)详情

NextGen Spaceframe(次世代空间架构)由增材制造的 3D 节点和智能加工的钢制型材组合而成。节点可以在现场根据不同的车型采用“Just in Sequence”(JIS,准时化顺序供应)方式制造。重点是将单个部件接合成混合结构,以便制造出经过拓扑优化的结构,但这一点目前尚无法实现。

连接时采用的是焊缝细小、热输入低的激光焊接法。其几何基础是,需要将型材完全套入其中,这一点可以通过对型材进行 3D 测量并按需进行增材制造来实现。这种连接方式可以在对部件进行良好预定位的同时,在较大连接长度上实现整圈焊接。型材将自动通过节点进行对准和固定。使用盘形激光器和机器人引导的光学元件。此外,用于制造型材和节点的激光技术可以在装配过程中实现高度自动化。这种设计在成本结构和节省时间方面提供了巨大潜力。

增材制造的节点可以根据不同负载级别进行调整,例如在负载要求较高时可增添加固元件。这样,每一款车型都能实现重量和功能优化。

在本案中,EDAG Engineering GmbH 负责设计和优化 Spaceframe(空间架构),Laser Zentrum Nord GmbH 负责激光焊接,BLM Group 负责 3D 弯曲和激光切割,而 Concept Laser GmbH 则负责节点的增材制造。只有合作伙伴之间的跨学科合作和各个技术专家的高超能力才能确保这个项目成功变为现实。

NextGen Spaceframe(次世代空间架构)节点的增材制造

Concept Laser 的 LaserCUSING® 工艺可直接根据 3D-CAD 文件逐层生成部件。通过该方法无需使用刀具即可生产出具有复杂几何结构的部件。它可以制造出使用传统制造工艺极难或根本无法制造的部件。本设计中的节点均无法使用传统的铸钢工艺制造。为了确保结构无缺陷,需要在与构造平台夹角小于45°的平面上设计支撑结构。该支撑结构除了具备单纯的支撑功能外,主要还用于承受内部应力并防止部件翘曲。因为节点的几何结构较为复杂,所以良好的支撑准备是成功生产的基础。完成支撑准备之后,将通过虚拟形式把部件切割成单层。在将数据传输到 LaserCUSING 设备上之后,将分配相应的过程参数,然后启动构造过程。这些节点均在 Concept Laser 的 X line 1000R 设备上制造而成,该设备具有适用于此项目的构造空间 (630 x 400 x 500 mm3) 并配有 1 kW 的激光器。在基于粉末床的金属激光熔融领域,只有同样来自 Concept Laser 的全新 X line 2000R 才能提供更大的构造空间 (800 x 400 x 500 mm3),且该设备还配备了 2 x 1kW 激光器。

图3:X line 1000R 的后继型号,Concept Laser 的 X line 2000R(构造空间:800 x 400 x 500 mm3),配备了两台 1kW激光器。[图片来源:Concept Laser GmbH]

结论:采用激光技术的数字化 3D 制造战略

Spaceframe(空间架构)设计结合了 3D 打印的优势,例如灵活性和轻量构造潜力,以及成熟的型材构造经济性。在这两种技术中,激光都处于核心地位。经过拓扑优化的节点实现了最大程度的轻量化和功能的高度整合。无论是节点还是型材,都可以在不增加成本的同时,根据几何结构和负载要求进行调整。因此,它们提供了根据负载级别对单个零件进行设计的可能。由此可见,主导思想是要根据车型的要求优化进行节点-型材构造设计。结果就是得到了经过负载路径优化的 Spaceframe(空间架构)结构。通过采用这种设备和刀具使用较少的方法,将来所有车身类型都将能够经济地制造并具有最高灵活性。

(责任编辑:admin)

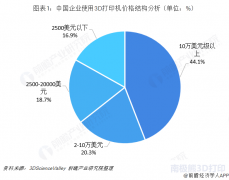

3D打印市场规模不断扩大,

3D打印市场规模不断扩大, 工信部:去年全球3D打印产

工信部:去年全球3D打印产 2020年,全球3D打印产业规

2020年,全球3D打印产业规 工业级3D打印设备占主流,

工业级3D打印设备占主流, 3D打印,制造业的未来

3D打印,制造业的未来 三年后市场规模可达56亿,

三年后市场规模可达56亿,