当金属3D打印直逼铸造工艺,传统铸造厂的生存空间在哪里?

对于航空航天制造商,汽车原始设备制造商或设计师来说:当需要快速生产小批量复杂零件时,越来越多的公司正在转向3D金属打印,这是否预示了传统铸造行业的终结?而对于铸造来说,业界普遍认为铸造行业不灵活,不具有创新性,而且由于交货时间长,所以响应速度很慢。那么铸造厂的优势在哪里?3D打印技术又是否能够帮助铸造厂提升灵活性呢?

近年来,工业3D金属打印机的销售稳步增长,就金属粉末床熔融3D打印技术来说,通过激光能量将薄层的金属粉末熔融逐层固化成金属零件,这带来了更大的设计自由度,并可以产生超过铸造的晶体结构,而从外形来说,很多外形设计是传统金属铸造难以生产的。

3D打印方式生产的组件不仅可以实现激动人心的未来派设计,还可以节省大量成本,因为它们不仅可以具有优化的拓扑结构,还可以大幅减少重量,并且需要更少的零件来组装,而从功能上来说还可以获得增强。以航空业为例:通过安装3D打印的零部件(例如带蜂窝切口的安全带扣),在空中使用寿命为30年的情况下,可以使空客A380飞机的重量减轻74.2千克,这代表燃料减少成本约为670万美元。这种产品生命周期所发挥的节省的潜力可以让业界轻松了解制造商为何选择3D打印。

然而,金属3D打印并非是没有局限性的,就直接金属3D打印来说,一方面3D打印机以及金属粉末的高成本和相对较慢的构建速度都影响到了金属3D打印与产业化的传统制造方式形成正面竞争。此外,通过金属3D打印组件通常需要在打印后进行手动后处理。这意味着必须移除支撑结构和底板,此外,需要烧结炉或热等静压(HIP)来实现高的成分密度和足够的机械性能。

如果拿价格来做比较就更为直观了,根据德国工业级3D打印设备及方案提供商voxeljet-维捷的统计,3D打印金属零部件的平均价格大约为铝每公斤300欧元,不锈钢大约为每公斤400欧元,特殊合金每公斤高达1300欧元。与铸造来直接比较,纯铸钢的价格为每公斤6.50至32欧元左右。

当然金属3D打印技术会进一步发展,价格会更加具竞争力,构建空间也会变得更大,材料会更便宜,后处理技术也会走向自动化从而更加适合批量生产。那么铸造厂如何来获得充足的灵活性,以应对竞争威胁?

voxeljet-维捷相信,3D打印砂型模具以及3D打印精密铸造模具可以帮助铸造厂在小批量生产中以经济高效的方式制造具有复杂几何形状的零部件,从而确保其未来的竞争力。

就像金属3D打印一样,3D打印砂型模具以及3D打印精密铸造模具对设计方面的限制也较少。设计师甚至可以实现最精细的内部几何形状,分辨率高达600 dpi,无需考虑脱模倒角等很多问题。而与金属3D打印不同的是,粘结剂喷射3D打印技术不需要支撑结构,也就是说没有废料产生。

拿voxeljet的粘结剂喷射3D打印系统来说,可以允许在单个打印过程中将多个组件构建在一个打印流程中。这节省了打印时间并优化了系统的机箱利用率。

而且3D打印所用的材料已经在铸造厂使用了数十年,可以很容易地与传统铸造砂型组合成混合砂型。这一点,根据3D科学谷的市场研究,在国内,广西玉柴在铸造集成式复合气缸盖的砂芯组方面进行了积极的探索,成功铸造出零件复杂程度高的集成式复合气缸盖,组合砂型的缸盖上水套砂型、缸盖下水套砂型、进气道砂型和排气道砂型是由3D打印出来的。

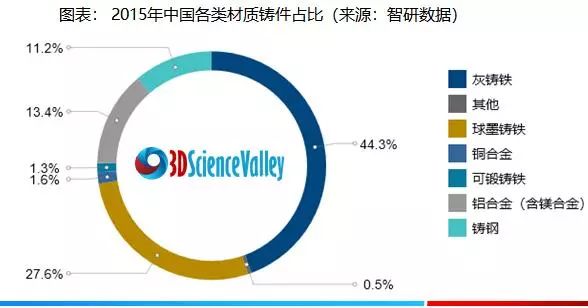

图:中国各类铸件占比

在应对十分复杂的设计的时候,3D打印砂型还可以显著节省时间,在制造复杂砂型铸造模具时可以节省前所未有的时间。另外,与金属3D打印不同,金属铸造在航空航天等行业是一种合格和有着成熟认证体系的工艺,在与制造业的产业化融合方面,3D打印砂型与铸造有着明显的优势。

拿voxeljet-维捷的VX4000设备来说,打印头具有超过25,000个可单独控制的喷嘴和1,100毫米的打印宽度,打印机的打印速度可达每小时120升。在航空航天部件等许多应用中,现在可以使用粘结剂喷射技术与金属铸造相结合的方式经济地构建几乎任何尺寸的零件:例如泵,驱动轮,排气歧管,外壳,框架,大型结构部件等。

到2020年,专家预测入门级金属3D打印系统的降价幅度将高达60%。在这种情况下,以金属粉末为原材料的增材制造方式会占据铸造厂市场份额的很大一部分,特别是对于中小型组件来说。但是,它不会完全取代连续铸造工艺。不过,铸造厂应尽早对其生产进行现代化改造。

视频:创成式设计+3D打印+铸造成就非凡轻量化零件

根据voxeljet-维捷的首席执行官Ingo Ederer,3D打印砂型模具以及3D打印精密铸造模具无论在成本还是实现产品的复杂性方面都是完美的选择。

(责任编辑:admin)

未来,3D打印将为供应链带

未来,3D打印将为供应链带 选区激光熔化SLM过程中打

选区激光熔化SLM过程中打 3D打印热潮已过,下步将如

3D打印热潮已过,下步将如 干货:3D打印在一汽大众汽

干货:3D打印在一汽大众汽 3D打印机为何能在环保问题

3D打印机为何能在环保问题 3D打印为供应链带来意想不

3D打印为供应链带来意想不 各类3D打印成型技

各类3D打印成型技