3D打印“踱”出实验室,从原型设计走向批量生产

近期,记者从多家3D打印设备制造商处获悉,他们在连续打印、制造链系统整合、质量控制等领域已经实现了实际应用,这意味着3D打印离“批量生产”越来越近了。

3D打印又称“增材制造”,曾经被视为下一场工业革命的“引领者”,被寄予厚望。在2015年5月公布的《中国制造2025》国家战略规划中,指定的重点发展领域之一就是“增材制造”。

虽然3D打印技术已有30年历史,但应用时间并不长,市场规模也不大。市场研究机构IDC2017年初发布的报告指出,2016年,全球在3D打印机上的支出以及相关软件、材料和服务为132亿美元,而3D打印行业权威研究机构Wohlers统计出的市场规模则为60.63亿美元。无论统计口径如何,3D打印在庞大的制造业领域仍是个“小行业”。

“3D打印是一种新兴的制造工艺,而现在所有的制造产业都已经有一套很成熟的流程或系统。作为一项新技术,从现状来讲它并不是100%必要的。”德国3D打印公司EOS大中华区总经理吴承轩对记者表示,对3D打印行业而言,当前的重点是如何让客户从非必要的技术中“发现必要性”。

成果“落地”

3D打印最开始应用在原型设计领域,即简化传统工艺的“设计-模具-生产”流程,直接从设计到生产,能够快速呈现设计构思,并及时反馈结果,大大缩短研发周期。

随着技术发展,3D打印开始制造最终部件或产品,应用于航空航天、医疗、汽车等领域。从产品种类来看,可大致分为两类,一类是最终产品的零部件,另一类是生产领域的辅助性工具。

吴承轩认为,生产阶段才是3D打印的最大市场所在。他总结道,相对于传统制造方式,3D打印能突破传统制造方式的技术限制,生产几何形状高度复杂、重量超轻且性能稳定的零件。

据了解,负责开发与生产欧洲运载火箭 Ariane 6的Ariane Group就在火箭中使用了3D打印技术,将原本由248个单独零部件组成的产品功能集成化为仅一个组件,实现成本降低50%并大幅缩短了生产时间。

在近期举行的“第二届SAMA国际论坛暨2017世界3D打印年会”上,美国通用电气(GE)中央研究院制造技术全球技术总监魏斌介绍,GE应用3D打印技术制造的发动机燃油喷嘴,将原来的20个零部件简化为1个,燃油喷嘴减重25%。

另一个更接地气的例子是东方航空(600115.SH)的3D打印飞机零部件产品。据报道,东航曾在接收首批波音777-300ER型客机时发现,客舱的部分指示牌标识发生错误,于是成立了专门的项目组“打印”了新的指示牌。传统的订货周期长达180天,而3D打印仅需一晚就能拿到成品,“采购成本也从1000美元降至30元人民币。”

在生产制造领域,3D打印也在智能工厂中“锦上添花”。据美国3D打印公司Stratasys大中华区总经理翟莲子介绍,事实上3D打印在生产的组装、检查、包装等各个环节早有应用落地,尤其是一些行业领先的企业。

以宝马为例,其在制造过程中尝试了利用3D打印来制作手持组装工具,主要是超过400个的夹具和治具。据悉,3D打印完成的稀疏填充削减了72%的重量,并将交付时间和成本分别节约了92%、58%。

模具则是相对较大的一块市场。吴承轩此前在接受21世纪经济报道记者专访时表示,模具分很多类型和成型工艺,一般的注塑模具属于传统行业,对成本非常敏感,3D打印有望在这一行业中发挥特点,为生产注塑模具创造价值。

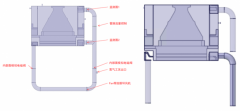

他举了一个例子,模具内部一般会有冷却的水路,如果需要制造的产品外形比较复杂,或者是曲面结构,传统模具的水路无法完整均匀分布,冷却时间便会增加;运用3D打印技术则可以制作复杂的水路,缩短冷却时间,并提升对模具温度的控制,所以在相同的单位时间中可以生产更多的注塑件,并提升注塑产品的质量。

模具领域也已经有所应用。据悉,GF集团旗下的GF加工方案通过与EOS合作,已将这一技术与传统加工技术集成到模具制造过程中,可以加工前所未有的设计镶件。

探索量产化

尽管3D打印已经在部分生产环节和产品上得以应用,但在从业者眼中,这显然只是个开始。各大3D打印制造商们都在积极推进该技术进入量产领域。

事实上,量产已经有了很好的先例,就是前述的GE发动机燃油喷嘴。据悉,这样的喷嘴,GE每年要生产3.5万-4万个。

与传统制造相比,3D打印产品难以量产主要有成本、效率和质量三个方面。目前阶段而言,成本的大幅下降并不现实。

3D打印的成本主要有三块:设备、材料和人力。其中,高端设备和原材料的价格都相对稳定,都暂未出现折价迹象,而在人力成本节省方面部分公司开始有一些自动化探索,但总体而言影响不大。

为了提高打印效率,Stratasys开发出了一套连续打印系统,可以基于云平台控制实现小批量打印,在不同时间地点,既可以打印一种零件,也可以打印多种零件。

此外,Stratasys目前还与部分合作伙伴共同开发了一种“无限打印”的概念型产品:"3D Demonstrator",目前还未投入市场,仅在波音公司等合作伙伴内部使用,用于制作较大尺寸的工具和零件。

“传统3D打印是z轴打印,即从下往上一层一层增加,这款产品是在x轴打印,即横向打印,像传输机一样,可以一边打印一边输出,如此一来,尺寸的局限能够被克服。”翟莲子介绍。

不仅如此,这款设备还采取了精准的CNC运动控制,且打印系统速度提升了9倍,而材料方面也能实现高度的复合性。此外,它还克服了传统3D的“各向异性”特征,与传统的铸造材料一样,是各向同性,即在各个方向都有相同的性能,因此有望被用于工厂生产。

不过,这款机器和其他的工业级产品一样,成本很高,并非具备短期内大幅推向市场的条件。

而在目前相当有限产品应用领域,材料及产品的检验标准往往是落后一步的。以前述东航研发的3D打印指示牌为例,虽然一个晚上便能拿到成品,但是整个过程周期也不短:仅参照民航局要求找到适合3D打印的材料就花了一个月左右的时间。

Stratasys对此的应对是,在他们的航空内饰解决方案中,提前向FAA(美国联邦航空管理局)和EASA(欧洲航空安全局)申请了认证,此后,材料和打印流程便可以直接应用在产品中了。

尽管这种模式无疑会对制造商们带来更大的工作量,但这却是3D打印量产化推广中不得不做的一件事。而更大的挑战在于,很多行业没有专门的机构做这样的认证,如何取得制造厂商的信任便成为一个问题。

“我个人觉得,早期只可能会在一些不太关键的零部件上使用3D打印,相对来说它们还是比较脆的,不敢让它们受力。” 2017世界3D打印年会现场一位知名制造商的研发人员对记者表示。

尽管市场方向并不十分明朗,但在批量生产领域布局的,不止Stratasys一家。

EOS方面告诉记者,他们已经与Siemens PLM Software、SAP合作,将3D打印软件和产品生命周期管理软件(PLM)进行无缝集成,并提升了在制造执行系统(MES)和企业资源计划(ERP)系统中的整合,用户不仅可以在单一软件环境中高效地完成模型设计到3D打印流程的工作,还可以及时反馈部件的完成情况。

此外,他们还改进了监测系列解决方案,能够为提供金属3D打印的质量实时监测。“打印过程可视化之后,在制造阶段就对产品进行严格的监控,能大幅降低质控成本。”吴承轩表示。

(责任编辑:admin)

未来,3D打印将为供应链带

未来,3D打印将为供应链带 选区激光熔化SLM过程中打

选区激光熔化SLM过程中打 3D打印热潮已过,下步将如

3D打印热潮已过,下步将如 干货:3D打印在一汽大众汽

干货:3D打印在一汽大众汽 3D打印机为何能在环保问题

3D打印机为何能在环保问题 3D打印为供应链带来意想不

3D打印为供应链带来意想不 各类3D打印成型技

各类3D打印成型技