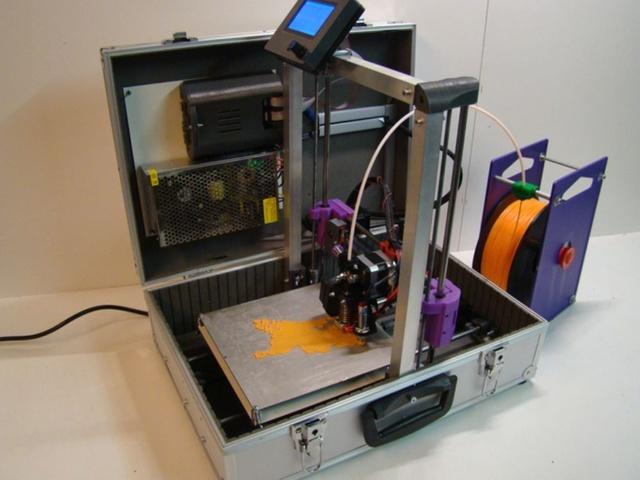

3D打印让产量提高了40%! 随形冷却摆脱传统方式的制约(2)

时间:2017-02-12 20:17 来源:3D科学谷 作者:中国3D打印网 阅读:次

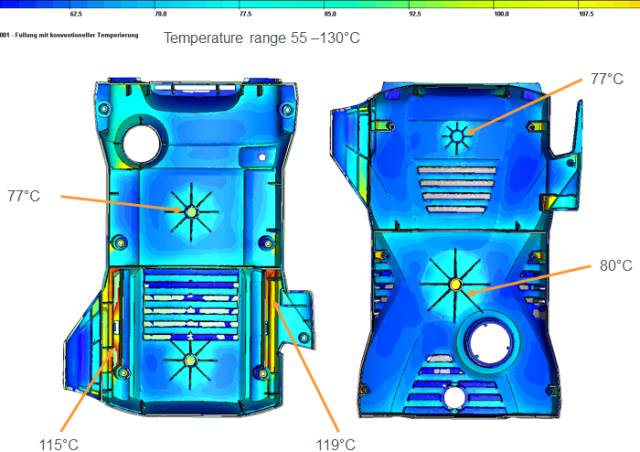

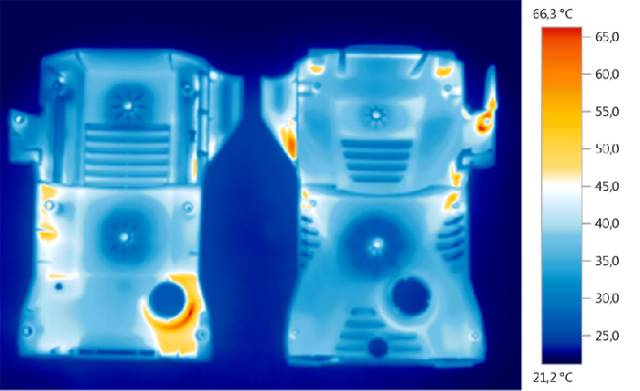

传统模具在注塑过程中的热成像显示,在22秒冷却周期结束时的壁温。我们可以看到在模具温度的显著变化,存在许多不均匀的热点,而这些热点有可能会影响注塑质量。

3D打印注塑模具的第一步是模流模拟分析。特别是热点需要进一步分析,因为这些因素影响到冷却时间。通过软件,进行了20个周期的模拟,包括壁温度的分析。最终确认最佳的建模方案。

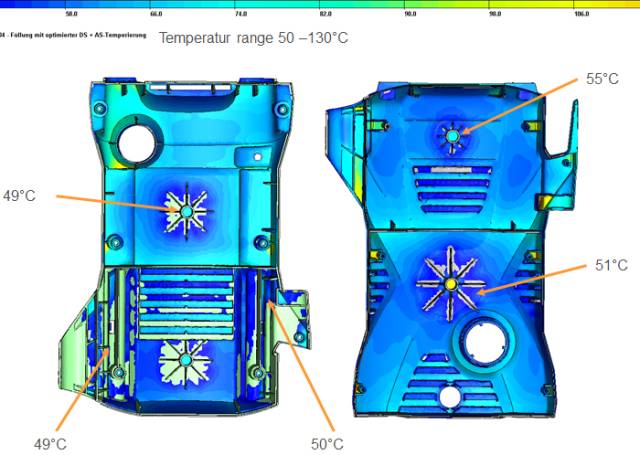

雷尼绍通过在热点区域增加4mm直径的冷却通道,在模流分析中发现显著的改善,温度获得更均匀的分布,并获得更短的冷却周期。

仿真分析显示,仅仅10秒钟的冷却就获得了更加均匀的冷却热成像效果。

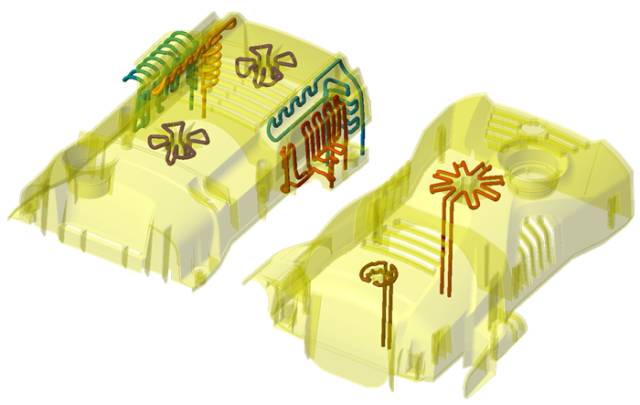

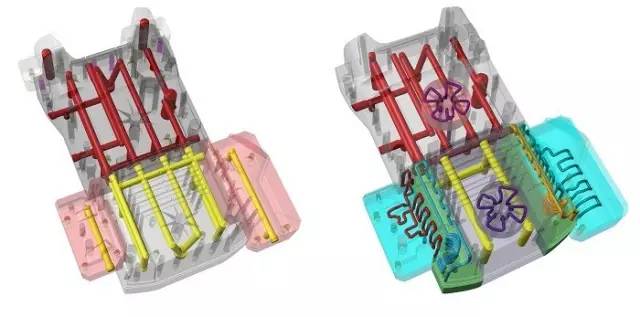

值得一提的是,3D打印的随形冷却模具其实是混合技术制造出来的,依靠3D打印技术获得了复杂的内部通道,而有些部位则采用了真空钎焊芯的插入技术。新的喷射器组件如下图所示:

在凯驰的案例中,中国3D打印网了解到冷却节拍从22秒减少到10秒,缩短了55%的冷却时间,更快的冷却效果使得产量提高了40%,从原来的每天1500件提升到2100件。

(责任编辑:admin)

最新内容

热点内容

未来,3D打印将为供应链带

未来,3D打印将为供应链带 选区激光熔化SLM过程中打

选区激光熔化SLM过程中打 3D打印热潮已过,下步将如

3D打印热潮已过,下步将如 干货:3D打印在一汽大众汽

干货:3D打印在一汽大众汽 3D打印机为何能在环保问题

3D打印机为何能在环保问题 3D打印为供应链带来意想不

3D打印为供应链带来意想不 各类3D打印成型技

各类3D打印成型技