复杂与经济的结合,3D打印+创造怎样的附加值?

3D打印的一大优势在于加工一些过于复杂的结构,而这些复杂正是产品实现更高附加值之所在。而传统工艺的经济性以及效率和表面精度往往是目前3D打印所难以企及的。于是不少聪明的3D打印技术践行者开始了3D打印+的探索之路。

将3D打印创造的复杂性与传统加工方法所带来的经济性结合,3D打印+为我们打开了哪些脑洞大开的想法?

3D打印与铸造的结合

华南理工大学提出了基于金属3D打印的新型异种材料复合铸造方法。通过金属3D打印技术成型复杂形状的薄壁零件,然后通过铸造方法向薄壁零件填充浇铸材料,浇铸材料的熔点低于薄壁零件的熔点,冷却后成型复杂实体零件。

3D打印与铸造的结合可操作性强,生产效率高,一方面利用金属3D打印成型具有任意复杂几何形状的薄壁零件,另一方面利用铸造快速填充大面积区域,通过溶液的流动填充相对复杂内部区域,充分结合金属3D打印和铸造各自的优势,实现复杂零件的快速制造,而且金属3D打印成型薄壁零件,可减少成型残余应力,提高了零件的机械性能。

华南理工大学通过3D打印与铸造的结合制造出复杂内腔结构的零件,不需要后续加工,同时形成异种金属材料的结合。3D科学谷了解到当然这样的加工是有先决条件的,金属3D打印成型的薄壁零件的材料以高温合金材料为主,如镍基合金、不锈钢,或者钛合金等具 有高熔点的材料,而铸造材料以低熔点金属材料为主,如铝合金、铜合金铸造材料熔点一定要低于金属3D打印成型的金属材料的熔点,且不发生反应, 或者两者物理或化学反应后的性能不削弱或影响到整体的性能。

3D打印砂模与传统砂模的结合

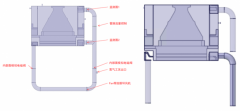

广西玉柴在铸造集成式复合气缸盖的砂芯组方面进行了积极的探索,成功铸造出零件复杂程度高的集成式复合气缸盖。3D打印在其中发挥的作用是组合砂型的缸盖上水套砂型、缸盖下水套砂型、进气道砂型和排气道砂型是由3D打印出来的。

采用3D打印成型技术一次成型,能够精确的保证砂型的形状尺寸,以及形状之间的相对位置,能够保证铸件的壁厚均匀,特别是进排气道与缸盖水套的进排气道外壳的复杂形状相应匹配及壁厚的均匀。3D科学谷了解到缸盖上水套、缸盖下水套、进气道、排气道一次精确成型,能够成功确保进排气道在浇铸过程中无上浮,能够解决各个气道位置一致性的问题,从而确保气道参数良好性。

3D打印与机加工的结合

高迈特公司推出的Revolution 系列铣刀产品,在铣刀的制造中高迈特同时使用了金属3D打印技术和机械加工技术。铣刀中拥有密集出屑槽的刀体部分是通过金属3D打印技术制造的定制化非标产品,刀柄部分则是通过机械加工技术批量化生产的标准产品。

通过机床和小型刀具以轻切的方式制造刀体存在加工难度高、加工周期长的问题。3D科学谷了解到高迈特所使用金属3D打印技术不仅能够制造出更高密度的出屑槽,而且使刀体制造效率得到提升。由于刀体中出屑槽的密度提高了,刀具在进行材料加工时的效率也得到提升,特别是在切削铝合金和碳纤维复合材料时可实现更高的材料切除率。

(责任编辑:admin)

未来,3D打印将为供应链带

未来,3D打印将为供应链带 选区激光熔化SLM过程中打

选区激光熔化SLM过程中打 3D打印热潮已过,下步将如

3D打印热潮已过,下步将如 干货:3D打印在一汽大众汽

干货:3D打印在一汽大众汽 3D打印机为何能在环保问题

3D打印机为何能在环保问题 3D打印为供应链带来意想不

3D打印为供应链带来意想不 各类3D打印成型技

各类3D打印成型技