分析3D打印如何搅动模具制造的风云!

在众多的新技术中,最早应用到模具行业的当属3D打印了。

在模具的设计、制作及维护三个主要环节中,都能找到3D打印的应用案例。在模具设计开发之前,会有一个完整的产品设计开发过程。引入3D打印辅助产品的设计开发,不但可以降低产品实样的研制费用,而且大幅缩短了开发的周期。模具的优势在于大批量的产品生产,但鉴于传统生产工艺的制约,新产品推出市场前通常得先开模具。如果市场反应良好,模具能投入到批量生产,自然皆大欢喜;倘若市场反应平平,新产品没有批量生产的意义,那么前期开发的模具都将浪费。如果用3D打印机生产出小批量新产品探索市场,可节省前期模具的开发周期及费用,即便是用3D打印代替部分配件,也可节省一笔模具开发费用。然后根据市场反馈的信息,对反应良好的产品进行改进后再开模生产,有的放矢的效果并非打鱼撒网所能及。模具设计的合理性直接影响到模具制作的精度、工艺以及使用寿命,对于结构复杂的模具,用3D打印机将CAD软件设计的模具构件打印出来,通过实际的装配进一步验证结构的合理性。

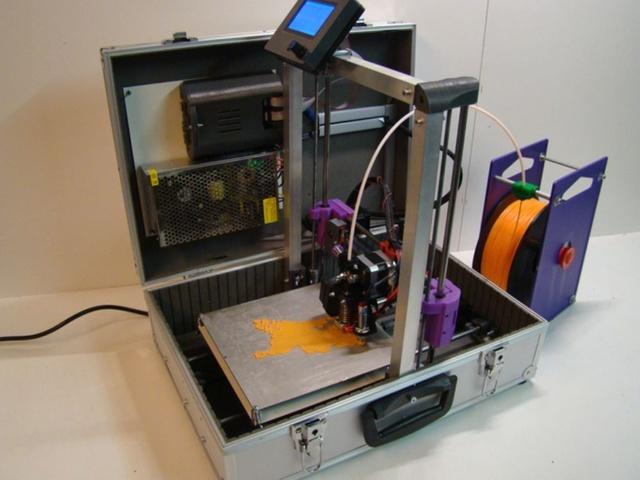

进入到模具制作的环节,3D打印应用就更广了。对于尺寸精度要求高而且结构复杂的塑料模,通常在正式开模前会先做一套试验模。与正式模相比,试验模的材料强度低、而且结构精简,只需为正式模提供实际生产数据以供验证即可。尽管如此,试验模的费用以及生产周期仍然可观。借助3D打印技术,将模腔以及抽芯等部件直接打印出来,再结合传统的模具组立方式,可大幅降低模具的生产周期以及生产成本。以3D打印代替数控加工、电火花等多种加工工艺,使模具的加工与调试以及配件尺寸的调整变得相当便捷。目前应用在工业级小批量产品打印以及3D打印试验塑料模中,Stratasys公司的Objet500Connex3打印机配合DigitalABS材料是一个不错的解决方案。

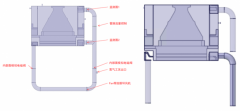

前面所讲述的都是塑料3D打印的应用,在正式模具的制作中,还会用到金属3D打印的工艺。在塑料模具中,冷却是其中一个很重要的工艺环节,合理的冷却系统可在确保塑料件尺寸精度高、产品变形小的前提下,尽量缩短产品的注塑时间,以提高生产效率。传统的工艺是在模具型腔板与行位(抽芯滑块)上通过钻孔、堵孔等方式加工出一个直线框式的运水系统。此法虽然可以借助铣床、摇臂钻床等设备加工出来,但运水系统往往与产品的形状相去甚远,造成冷却不均匀,导致生产效率上不去。如__果根据产品的形状设计出运水系统,可使模具的冷却更加均匀,缩短了产品的冷却时间,提高其品质与生产效率。这种冷却结构我们称之为随形冷却系统,由于内部的运水管道弯弯曲曲,非常规方法所能加工,因此这类型腔板与行位需要用金属3D打印机直接打印出来。从2016广州国际模具展览会上了解到,国内某金属3D打印公司报价为6000元/kg,因此,目前金属3D打印主要还是适用于精密模具的特殊零部件加工。

模具完成并投入生产意味着进入了维护阶段,在这个阶段通常会遇到因产品细节需要局部调整的改模以及模具损坏的维修。

3D打印辅助激光补焊

如附图所示是一款遥控器的塑料模修改的案例,按客户要求需要在电池仓加一个缺口。由于修改的部位在模腔的曲面上且较为精细,决定采用激光补焊加电火花加工的方案。之所以不选用成本更低的氩弧焊,一是因为其过多的焊肉会增加电火花加工的成本,二是容易造成模腔的棱角部位发生熔融坍塌,三是因为其发热大,容易造成模具变形。用激光补焊来修复金属表面的一些缺陷部位较为直观、易操作,但是在模腔的曲面上增加一个有尺寸要求的配合部位就不是那么容易了。特别是普通的焊接车间,通常不具备2D或3D视图软件,而且焊接师傅的看图能力有限,口述或者简单的文字说明很难得到一个相对精准的焊接效果。因此我们使用桌面级的FDM打印机将模具该部分的最终形状打印出来,工人可以直观地进行补焊,并通过卡尺的测量准确地控制电火花的加工余量。

除了3D打印,其他各种黑科技比如AR、机器人的应用,也将深度改变传统模具厂的生产流程。

现在的模具厂大多已使用CAD/CAM/CAE软件进行模具的设计与生产,与最初的手工绘图、手工做模相比,无论是精度还是生产周期都是一个质的飞跃。

尽管如此,在模具的设计、生产及维护等环节中,所有的数据主要还是靠图样传递,即便是无纸化办公,大多也是引入数字终端作为传输载体,人性化的反馈与互动还停留在基础层面。假如我们在现有基础上引入智能模具管理系统以及AR技术,模具厂的各个环节以及人与人、人与设备的互动将更加紧密便捷。用AR辅助设计,可让三维模型跳出显示器,设计师可以从任意角度视图,通过虚拟手动拆解模具,使结构的可行性得到更直观的验证。当操作员戴上具有AR功能的防护眼镜进入数控车间时,镜片上自动显示出当前的加工任务及其所需的工具,按加工的流程指引操作员进行工具准备。在加工过程中,系统将给出温馨的安全提示,如侦测到违规操作,将立即给出安全警告,确保操作人员的工作安全。当加工任务完成后,智能管理系统还将指引操作人员进行工具保养以及现场环境的清理。进入到模具装配阶段,AR防护镜的作用就更大了。工作台上将浮现出模具的3D虚拟装配模型,配模师傅只需触摸相关的配件即可获取设计数据以及实际工件的数据,并将提示相关的经验装配方法以及所需的工具。如果在模具配作中使用新的工艺,智能系统的学习功能会自动将其录入生成新的工艺方案。在模具的抛光处理过程中,AR防护镜甚至还起到照明、拍摄放大功能,结合模具装配机器人,使配模师傅的双手能有更多的自由度。

工业不死,模具永生,科技的发展将继续促进工业的革命,而模具行业也会在变革当中迈向更高级的智能化发展阶段。

(责任编辑:admin)

未来,3D打印将为供应链带

未来,3D打印将为供应链带 选区激光熔化SLM过程中打

选区激光熔化SLM过程中打 3D打印热潮已过,下步将如

3D打印热潮已过,下步将如 干货:3D打印在一汽大众汽

干货:3D打印在一汽大众汽 3D打印机为何能在环保问题

3D打印机为何能在环保问题 3D打印为供应链带来意想不

3D打印为供应链带来意想不 各类3D打印成型技

各类3D打印成型技