浅析3D打印技术在核工业中的应用

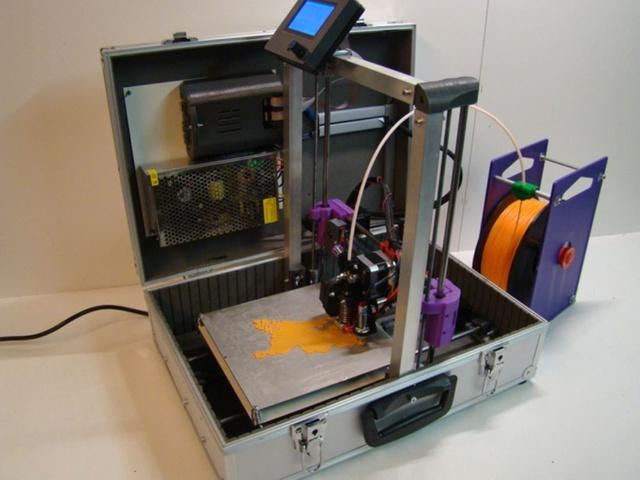

3D打印技术,又称增材制造(Additive Manufacturing)技术,是有别于减材制造(如切削加工)及等材制造(如铸造、粉末冶金)的一种全新的快速成型技术,是计算机、精密机械、高能束流、材料等多种学科在加工工艺上的集成,被英国著名杂志《经济学人》描述为全球第三次工业革命中一项具有代表性的技术,美国《时代》周刊也将之列为“美国十大增长最快的工业”之一。

2015年,为落实国务院关于发展战略性新兴产业的决策部署,抢抓新一轮科技革命和产业变革的重大机遇,加快推进我国3D打印产业健康有序发展,工信部、发改委、财政部研究制定了《国家增材制造产业发展推进计划(2015-2016年)》。根据计划提出的目标,到2016年,初步建立较为完善的增材制造产业体系,整体技术水平保持与国际同步,在航空航天等直接制造领域达到国际先进水平,在国际市场上占有较大的市场份额。

3D打印的优势

与传统的加工方式相比较,3D打印在几个方面具有较为明显的优势。

一、数字制造,借助CAD等软件将产品结构数字化,驱动机器设备加工制造成器件,数字化文件还可借助网络进行传递,实现异地分散化制造的生产模式。

二、降维制造,也就是“分层制造,逐层叠加”,即把三维结构的物体先分解成二维层状结构,逐层累加形成三维物品。因此,原理上3D打印技术可以制造出传统工艺难以完成的复杂结构,而且制造过程更柔性化。

三、直接制造,即对一些结构复杂、加工工序多、需要先进行分离零件加工然后再组合的部件,3D打印可实现一次加工完成。

四、快速制造,3D打印制造工艺流程短、全自动、可实现现场制造,因此,制造更快速、更高效。

目前已经发展起来3D打印的技术比较多,命名的方式也各不相同。从材料来说,有塑料、金属等;从能量形式上来说,主要有激光和电子束;从材料形态来说,主要有粉末和丝材等。近年来,3D打印在技术、设备、材料等方面的发展势头都十分迅猛,其主要应用领域包括模具制造(汽车)、高端零部件(航空零部件)、产品设计(电子消费品等如苹果手机)、医疗保健(牙科、假肢、骨骼)等方面,其主要特征是不计成本的设计行业、尖端制造以及一对一的个性化服务方面,其中汽车行业应用规模最大,2014年的统计显示其占到全部应用市场的31.7%。

在核行业中也引入了3D打印,却面临比消费领域更多的问题。一方面,无论是电站、反应堆,还是核燃料组件,其构件多是金属。由于金属的熔点比较高,3D打印涉及到了金属的固液相变、表面扩散以及热传导等多种物理过程,而且还需要考虑生成的晶体组织是否良好、整个试件是否均匀、内部杂质和孔隙的大小、快速加热和冷却引起的应力等。另一方面,核领域中,构件的运行工况比较复杂,维护不方便,对可靠性要求非常高,而且有的构件还必须考虑辐照性能问题。因此,在面对3D打印这样一个新事物时,多数人还是持保守态度。

但无论如何,3D打印以其快速灵活的特性,终究会在一定程度上取代切削加工成为一种不可或缺的加工方式之一。在核行业内,最具应用前景的3D打印技术,如同步送粉激光立体成形(LSF)、电子束熔丝沉积成形技术(EBF3)等适用于大型承力结构成形技术,激光选区熔化技术(SLM)和电子束选区熔化技术(EBM)等适用于小型精密件的成形技术。随着研究的进一步深入,必将会有更多更成熟的技术应用于工程实际。

(责任编辑:admin)

未来,3D打印将为供应链带

未来,3D打印将为供应链带 选区激光熔化SLM过程中打

选区激光熔化SLM过程中打 3D打印热潮已过,下步将如

3D打印热潮已过,下步将如 干货:3D打印在一汽大众汽

干货:3D打印在一汽大众汽 3D打印机为何能在环保问题

3D打印机为何能在环保问题 3D打印为供应链带来意想不

3D打印为供应链带来意想不 各类3D打印成型技

各类3D打印成型技