案例:模具行业如何使用3D打印加速产品开发

找到如何在全球市场竞争的方法是每一个定制模具公司的挑战。新技术,如3D打印(又名增材制造),可以带来价值并使制模公司变得更具竞争力,但它们实施起来也可能很昂贵。本案例将有助于帮您理解如何将该技术融入您的商业模式,以及它为您的客户和公司创造了什么价值。

满足医疗设备客户降低研发费用的要求是Polymer Conversions的动力,这是一家位于纽约布法罗的定制模具和模型制造的公司,去年年初探讨过3D打印的价值。“我们确保会将正确的工具用于实际应用,所以我们能够表现得更好,这一直是我们公司的动力,”Polymer Conversions的常务总经理Ben Harp说:“我们一直在探索新技术,使注塑成型过程对客户来说更简单,客户的目标是更少的废品、成本更低、准时交货和定价明确。”

Polymer Conversions拥有26台机器,从30吨至390吨都有,它了解在产品开发方面临界质量、交货时间和研发费用是怎样的,Harp称。受客户的影响,该公司在寻求技术以满足这些要求。

“我们的一个长期客户告诉我们,他们喜欢我们做的一切,但希望看到我们帮助他们加快医疗设备的发展,并降低研发工具的成本,”Harp说。“他们强调,鉴于医疗设备行业的特质,这是高优先级的。我们以此为动力来驱使我们寻求技术和系统,以满足他们的要求。”

Polymer Conversions确定了3D打印工具作为一个可行的解决方案,因为它解决了许多对客户很重要的问题。“我们有很多医疗和医疗保健的客户想要做新产品的迭代,但研发预算变得越来越紧张,部分原因在于全球市场的竞争加剧以及政府法规,如Affordable Care Act上的医疗设备税。当大家都在等待ACA的结果公布时,那会对医疗设备公司以及他们在研发上投入更多资金的意愿产生连锁反应。”[编者注:2015年十二月,国会宣布暂停收取2.3%的医疗器械税两年,这意味着它仍然可能再次回来。]

随着产品开发的工艺变得更加多变,这意味着如果公司成功,它提供了“一个很好的机会,使自己从市场竞争中脱离出来,”Harp记录道。Polymer Conversions一直在做发展性的模具——有时被称为“软”模具——使用那些像传统工具一样的P20或铝。然而,Harp指出,即便使用更柔软的钢或铝,它可能也需要长达8至15个星期的设计和施工。此外,成本可能无论如何也要达到10000美元到25000美元,对于一个医疗保健公司来说这是一笔相当大的投资,而且公司只是用来确定设备是否可以工作以及它是否会被市场接受。

这一过程也意味着零件设计和模具的变化是必需的,并且在客户决定最后的设计之前,一个新的产品将经过几次迭代后,这增加了时间和成本。当开发阶段完成时,该过程已花费了大量的时间在工程变更、模具变化、测试、采样和重新采样。“所有这一切都需要时间和金钱,并且限制了公司承担更多项目的意愿,”Harp说。

该公司在去年开始了这一工艺流程,在早期奠定了业务模式,并创建了主管这一流程的团队。“我们谈到为了研发我们需要做些什么,我们需要什么工具,制定了模具框架工具的插入设计,尽可能提高工具的灵活性。”3D打印团队的五名成员包括工具制造者、工艺工程师、模具设计师、质量工程师和大学工程实习生。

|

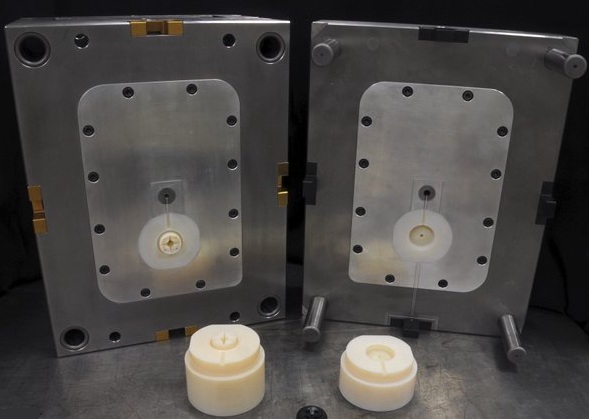

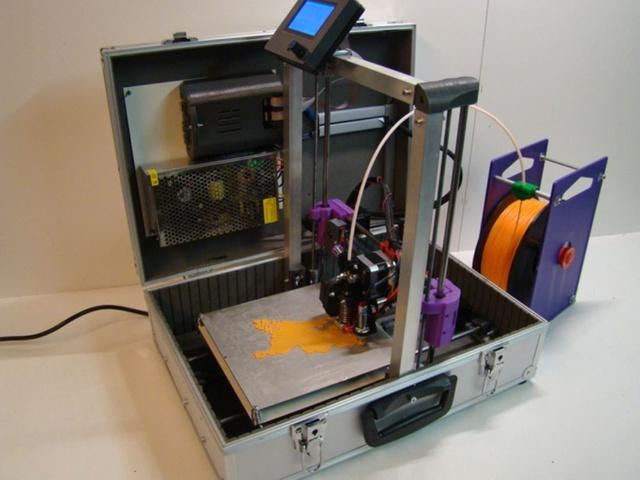

3D打印的模具使用的是Stratasys公司的FDM工艺,开始看起来像是一个可行的方法,能满足客户减少时间和成本的要求。除此之外,Polymer Conversions选择了当地制造商Staub Machine Co.为合作伙伴,该公司专门从事传统的减材加工(Staub加工),其分部Staub Additive从事3D打印。 “我们曾和Staub一起从事过项目,所以我们开始与他们合作,共同从事3D打印型芯、型腔嵌件。 Staub Additive的设备包括一台Stratasys公司的Fortus 400mc FDM机器,带有16 x 14 x 16的盖盒;一个PolyJet Connex3机器,带有19.3 x 15.4 x 7.9的盖盒;以及一个桌面SLA 3D打印机——来自于Formlabs的Form1。

“通过3D工具,我们已经在该领域拥有了经验,所以通过我们的技术能够给客户展示出很多类型的零件,”Harp说。“这个能力给了我们实现客户梦想方案的资格,因为我们可以在数小时内3D打印型芯和型腔嵌件,并且在48到72个小时内,通过该工具得到冲压成型零件。在目前的材料情况下,功能性部分交付到他们手中的时间从10到15个星期缩短到72个小时。这对于研发时间线是一次令人激动的压缩。” Polymer Conversions提供了适合于它自己专业建造通用模具框架的腔集。“速度和金钱对于我们的客户来说是最关键的,”Harp说。“这个过程得到的零件在公差范围内,这在产品开发周期内是一个很好的开始,并且客户能够根据这个方法知道它是否是一个合法的程序来继续或选择另一个项目。” 另一个受益于Polymer Conversions的客户已经认识到,3D打印的型核和腔成本较低,使得他们可以利用研发资金去进一步尝试多个新产品,Harp解释。“这也使代工的工程师可以通过多次迭代通过几个方面进行产品设计,并尝试各种设计风格,”他补充说。 下一步Polymer Conversions将把3D打印功能带入公司内部。与Staub Additive的合作带给公司更多关于打印型芯和型腔嵌块的专业知识并且理解了对于成型零件什么是可能的。Harp认为,最终,3D打印功能将是几乎每一个模具及模具制造设备的一部分。“在五到十年内,工具的制造将由增材制造以及传统的减材制造方法组成。”Harp总结道。 (编译自Plastics Today) |

(责任编辑:admin)

未来,3D打印将为供应链带

未来,3D打印将为供应链带 选区激光熔化SLM过程中打

选区激光熔化SLM过程中打 3D打印热潮已过,下步将如

3D打印热潮已过,下步将如 干货:3D打印在一汽大众汽

干货:3D打印在一汽大众汽 3D打印机为何能在环保问题

3D打印机为何能在环保问题 3D打印为供应链带来意想不

3D打印为供应链带来意想不 各类3D打印成型技

各类3D打印成型技