华曙高科 "开源"重构全球3D打印格局

3月17日,在位于湖南省长沙市的华曙高科3D打印应用研发中心,工作人员正在操作开源可定制化金属3D打印机。

本报记者在华曙高科采访。

华曙高科3D打印航空散热件结构模型。

华曙高科自行研发的3D打印材料。

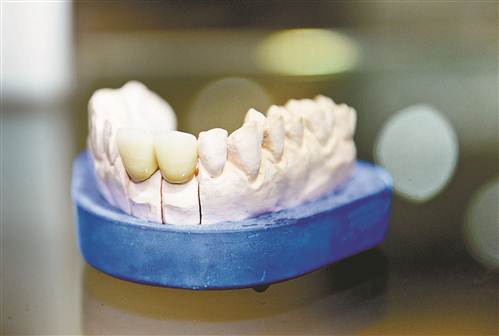

华曙高科展厅展示的3D打印义齿。

在3月刚刚结束的“2017亚洲3D打印、增材制造展览会暨TCT亚洲峰会”上,华曙高科技有限责任公司(以下简称华曙高科)携其重磅新品——超高温、特智惠商用型3D打印智造平台252P系列强势登陆,成为全场焦点。

众多国内外行业专家在超高温版ST252P打印机前久久驻足。高温尼龙材料的烧结是世界级的行业难题,这款尼龙3D打印机,是全球首款可批量烧结熔点280℃及以下材料的商用型工业级3D打印设备,且参数开源,可实现PA66、PA6等多种高性能高温尼龙材料打印。

作为华曙高科2017年度首款重磅产品,252P系列是对华曙高科“开源”理念的传承,它把非金属3D打印技术带到了一个全新的高度。

一家企业 为开源而生

开源,是华曙高科创始人许小曙多年的梦想。

众所周知,3D打印被称为开启“第三次工业革命”的钥匙。但在过去的几十年里,全球领先的3D打印公司都出现在欧美,且他们无一例外,在营销策略上,都是采取的封闭模式。

所谓封闭模式,是指材料和设备实施绑定,一种打印设备就只能使用一种材料,材料由生产3D打印设备的企业向全球知名材料商订购并买断,材料商不能将这种定制的材料卖给其他客户。这样一来,购买了3D打印设备的客户就不能使用第三方材料,更不能研发适用于自己产品的材料,只能用设备商提供的材料,成本因此居高不下。

这样的营销手段,使得极个别3D打印企业获得巨大的利益,但却极大地制约了3D打印技术的普及。“只有整个3D打印行业都来参与技术创新和材料研发,行业才能得到迅猛的发展。”虽然供职于全球最知名的3D打印企业,但面对行业的封闭格局,许小曙却束手无策。

彼时的许小曙,已经完成了实现梦想的几项重要准备:技术、人脉和情怀。赴美国求学获得博士学位后,他先后加入美国海军焊接研究所和全球最大的3D打印公司3D Systems,担任技术总监,领衔研发了对制造业有革命性影响的“PLS(选择性激光烧结)技术”。

直到2009年,在母校湘潭大学50周年校庆活动中,他的一次关于3D打印行业发展现状的演讲,成为促使他最终回国创业的“导火索”。

湘潭之行让许小曙发现,他扎根多年并在国外有数十年发展历史的3D打印,在国内还处于概念阶段,知之者甚少。

白纸,更可能成就蓝图。3D打印行业要迅猛发展,就不能封闭,而要开源。

许小曙理解的开源,有三个维度:第一是参数开源,即设备参数可调节;第二是材料开源,客户可使用多种不同性能的材料,包括第三方提供的材料进行打印;三是拥抱客户、联合研发,不管是材料商还是客户自身,都能与企业联合研发各种用于3D打印的新材料。

许小曙决定将开源梦想的种子植于长沙。华曙高科,就诞生在这一年。

挑战和博弈 跨国巨头的让步

几乎所有的创业,最初都是举步维艰、九死一生。

600平方米的车库,5个人和1台机器,是华曙高科当年的全部家底。不过相比之下更难的,是许小曙要做的是开创性的事业,必须要动行业巨头的“蛋糕”。这就注定以下几道“坎”非迈过不可——

要开源设备参数,依靠以往的方式购买第三方软件就行不通,必须自己组建团队编写软件;

要开源材料,自己就要有研发生产的能力,团队和投资都是必须的;

要联合研发,就要往下游做应用,培育市场;

……

件件都不容易。

“那时候,许博士每天不停地开会,和不同的团队开会。软件组的会开完了就是材料组,材料组开完了就是设备组……”华曙高科常务副总经理陈勃生说,后来公司好不容易有了利润,股东一分钱没分,全部利润又投进去作为研发资金。

事实上,一直以来华曙高科都十分重视研发,有40%的人力配置都投入在研发上,并逐年扩大对设备和材料的研发投入,共申请专利超过百项,获得专利授权近百项,自主知识产权处于国内领先水平。

在这一过程中,也有员工提出异议,全球最顶级的公司也是购买第三方软件,我们为什么要耗费人力物力自己写软件?没有公司又做设备又生产材料,我们为什么要冒这么大风险?

这时候,许小曙总是给员工解释和强化他的开源理念——“华曙欢迎更多人、更多公司、更多行业参与到3D打印中来,所以我们不做3D打印行业中的IOS(苹果智能手机操作系统),而要做Android(安卓操作系统)。”

华曙高科的开源理念,得到全球最大化工企业德国巴斯夫集团的关注。

巴斯夫早欲进军3D打印行业,并在全球范围内寻找合作伙伴。但德国、美国等3D打印企业均提出参数保密、材料垄断等诸多限制。2011年,巴斯夫与华曙高科达成合作协议,双方决定共同投资逾1亿欧元,用于汽车部件等工业领域的多款特种3D打印材料及设备的研制。

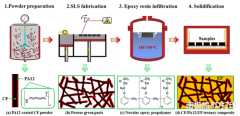

在2015年德国法兰克福Formnext展会上,华曙高科和巴斯夫、欧洲最大的3D打印服务商德国Laser-Sinter Service(LSS)联合发布了共同合作开发的最新尼龙3D打印材料——PA6粉末。

相比此前市场上的主流材料PA11、PA12,这种创新材料生产的物品具有更出色的强度和热稳定性,非常适合回收利用。值得一提的是,三方还共同打造了一个开放的服务平台,其客户可以在平台上自由地使用包括PA6在内的任何材料。

此后,开源理念为华曙高科赢得了越来越多的全球客户。让许小曙欣慰的是,他的开源理念正倒逼部分国外3D打印企业打破封闭传统——为了赢得客户,一些行业巨头也不得不在一些特定的领域逐渐开源。

在华曙高科成立的欧洲增材制造中心,吸纳了荷兰TNO研究院JAC和WIM博士、美国顶尖科学家Brain Bauman、Chuck等全球顶尖的3D打印技术研发人才,并由德国LSS公司提供应用研发支持。华曙高科国内研发团队与欧美研发团队定期召开例会,形成沟通交流机制,联合研发3D打印设备及材料。

2016年11月,华曙高科又收购了德国LSS公司重大股份,LSS成为华曙高科欧洲经销商、服务支持部门及欧洲研发中心。

“目前我们海外市场的销量已占整体销量的40%。”许小曙说,华曙高科已与北美Varia 3D、德国巴斯夫、德国雷孚斯、韩国KITECH等国际知名企业建立了战略合作关系,将销售网络扩展到30多个国家和地区,成为“中国智造”在海外一张闪亮的“名片”。

不再等待 培育拥抱客户

诞生已经数十年的3D打印,去年全球的行业规模有多大?据统计,2016年,全球3D打印市场规模达70亿美元,目前全球及我国的3D打印行业正处于导入期之末、发展期之初,接下来将迎来巨大的发展契机。

华曙高科的开源理念,一方面是为了突破行业封闭带来的材料瓶颈,另一方面,也是为了联合下游客户,加速将应用做深做广。

比如一小包钴铬合金粉末,放在3D打印机里6个小时,就变成了150颗不同形状的高精度义齿牙冠,经过烤瓷上釉后,便可提供给患者使用。而在过去,义齿全靠牙科技师手工雕刻打磨,要经过20多道繁琐工序,制作周期需要一周左右。

带来这种改变的,正是华曙高科推出的金属3D打印机FS121M——只需对取出的病牙和患者的牙槽进行“锥形束CT”扫描获得精准的3D数据,再在电脑上进行3D建模形成义齿模型,FS121M就可以根据建模数据进行个性化打印。

“科技创新,最终必须落脚到成果的转化。”陈勃生说,过去几十年,欧美3D打印龙头企业高筑门槛,把3D打印技术视作“独门绝技”,导致科研成果转化慢。华曙高科则通过与各领域企业合作,将3D打印技术广泛应用于汽车、军工、航空航天、医疗、电动工具、手板及机械制造等行业。

在汽车行业,华曙高科协助上海泛亚汽车技术中心将PA6材料FS6028PA应用于进气歧管的制作中,在一周内成功完成部件设计、检测与调试,节约了71%时间,降低了90%左右的成本。此外,使用PA6材料的零部件通过了700小时的动态实验,有更出色的强度和热变形稳定性,能承受高频率的振动。

在航空航天领域,目前华曙高科MLS技术可成功打印金属钽、钛合金、718镍基合金、铝合金、钨等高温合金,能直接制成传统工艺方法难以制造甚至无法制造的复杂金属终端产品,致密度最高可达99.99%,不仅能大幅缩短新型航空航天装备的研发周期,而且能提高材料的利用率,降低制造成本,优化零件结构,减轻零部件重量,减少应力集中,增加使用寿命。

在医疗领域,华曙高科与中南大学湘雅医院、上海交通大学医学院附属第九人民医院等合作,成立了3D打印临床应用研究所,涉及到骨科、肝胆、泌尿、肿瘤、血外、神外、口腔、整形、康复等16个科室应用,其应用的广度、深度及案例数居全国第一,且无一例病患纠纷。

目前,华曙高科在国内已形成专业的六大区域售前体系,在上海、深圳、重庆等地设立分公司,并与国内一流的园林工具研发公司格力博、现代化义齿高科技企业派瑞义齿、国家重点研究所四川大学高分子研究所等达成战略合作;在国际上,华曙高科已与亚洲、欧洲、北美、中东及澳洲等一批实力雄厚的合作伙伴建立长期、稳定的国际合作伙伴关系,为全球客户提供一站式3D打印解决方案。

许小曙用开源理念,重构了全球3D打印产业格局。他更大的梦想,是将华曙高科打造成为全球3D打印产业第一梯队的领军企业。

开源,仍是未来华曙高科走向高远目标的推进器。

像复印店一样为企业提供“3D打印+”服务

助推助推传统产业转型升级,华曙高科在江北建我国最大3D打印应用中心

在3月举行的第十七届中国金属冶金展暨汽车技术及材料展上,重庆华港科技有限公司(以下简称华港科技)现场展示的3D打印汽车零部件吸引了众多车商的眼球。仅展会期间,就有近50家客户向其表达了合作意向,15家企业与其签署战略合作协议。

去年9月,江北港城工业园内,占地面积8000平方米华港工业园正式开业,这是我国最大3D打印应用中心。

该应用中心由江北区政府联合华曙高科、重庆平伟科技集团、重庆华雄实业共同成立,它就像过去的复印店一样,为工业企业提供集研发、工艺、设备、材料和应用产业化于一体的“3D打印+”整体解决方案,助推传统产业转型升级。

以汽车产业为例,长安汽车与华港科技开始战略合作,以3D打印技术改变传统制造工艺后,“长安汽车只需提供三维设计图,便可通过3D打印直接获得包括空调系统、全车内外饰在内的各种产品。”华港科技常务副总经理罗涛介绍,过去,传统工艺通过开发模具做出样件需要2个月以上,如今通过3D打印将时间缩短至2天以内;同时,3D打印成型完全不受形状复杂程度的影响,且产品强度指标大部分达到甚至超过传统工艺产品;此外,3D打印可以平均节约研发成本超过20%。

随着市场开拓的快速深入,华港科技在汽车行业的项目研发也渐入高潮,业务量飞速上升——仅今年一季度,10多人的团队便完成总价值超过600万元的3D打印服务订单。

“目前,华港科技拥有代表世界领先水平的工业级3D打印生产系统10套,涵盖了金属、尼龙、碳纤维复合材料等3D打印材料,可高品质地打印90%的工业产品。”罗涛介绍,除汽车外,公司的3D打印技术还广泛用于工业制造、航空航天、医疗、艺术等领域,并与力帆集团、四川航空等国内大型知名企业签订了产品供需意向。

本版图片均由记者张锦辉摄

(责任编辑:admin)

创想三维:解析3D打印机制

创想三维:解析3D打印机制 深圳长朗科技将在Kickstar

深圳长朗科技将在Kickstar 华中科大基于粉床激光增材

华中科大基于粉床激光增材 3D打印无人机高效种植 快

3D打印无人机高效种植 快 立体易体验活动之香港圣公

立体易体验活动之香港圣公 过节不收礼,猜下我们给广

过节不收礼,猜下我们给广 创想三维:FYT战

创想三维:FYT战 创想三维:光固化

创想三维:光固化 构造立体美学,3D

构造立体美学,3D